基于SolidWorks的矿用自卸车车架有限元分析初探*

2014-03-27银俊鹰

银俊鹰

(1.内蒙古科技大学,内蒙古包头 014010,2.包头轻工职业技术学院,内蒙古包头 014030)

0 引言

矿用自卸车一般在矿区为完成岩石土方运输与矿石运输等任务而使用的一种专业化车辆,工作条件恶劣。而其车架又是整个矿用自卸车的基体,支撑装配各零部件,承受来自车内外的主要载荷[1]。工作中由于不平的路况,使车架在交变载荷作用下产生变形,主要有弯曲、扭转及弯扭复合变形,导致车架前纵梁与横梁的焊接根部发生破坏,甚至出现裂纹及断裂现象。对车辆的可靠性、安全方面影响极大。正因为车架在整车中的作用如此关键,所以非常有必要对车架特别是前梁进行强度分析,有限元法在国内汽车车架分析中被广泛应用。下面主要以某种矿用自卸车车架结构中前纵梁为例对矿用自卸车基于 Solid-Works的结构分析进行初探。

1 矿用自卸车车架的结构及其使用条件

应用最广泛的自卸车车架结构型式是边梁式车架,笔者所采用的就是由四根位于两边的纵梁和中间的若干横梁组成,为全焊接刚性结构,其纵梁采用封闭式箱形截面,以保证具有高抗扭强度。前纵梁所用厚钢板均为低合金、高强度钢板[2]。

矿用自卸车在服役时,车架会受到各种复杂因素的影响[3]。静止时车架承受的载荷为静载荷,空载时包括车架与车身的自重及车架上散热器、发动机、驾驶室及平台、传动箱、油箱等总成与部件的质量,满载时还包括物料的质量;对于前纵梁来说,在这两种工况下车架的变形主要以弯曲变形为主。当矿用车在矿山道路上行驶时,车架还要受到动载荷作用,这种情况下,车架前梁可能产生弯扭复合变形;行驶中若车轮遇到障碍则先改变其上安装总成的质心的位置,使得左右前梁受力不均;加减速时还必须考虑加速度、惯性及摩擦的影响。总之,这些变形会导致车架上的各部件安装位置发生改变,再加上车架前纵梁会受到发动机工作的反作用。由此可知,车架前纵梁在如此复杂的交变载荷下,变形一旦超过极限就会发生损坏。通常的损坏主要是疲劳损坏,其主要表现形式是断裂,疲劳裂纹。所以有必要对车架纵梁进行强度分析。下面主要以前纵梁为例来介绍。

2 车架前纵梁有限元分析

采用流行的SolidWorks软件对该矿用自卸车前车架建模,并利用该模型对静止工况下的前纵梁的变形及应力分布进行有限元分析计算,得到这种工况的前纵梁的最大应力及其部位。

2.1 前纵梁的有限元分析模型

2.1.1 几何模型的建立

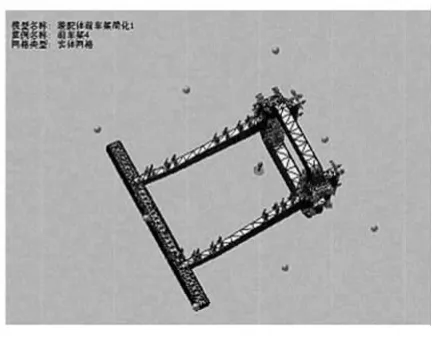

先根据某矿用自卸车图纸、制造、加工和装配的实际情况建立前车架的实体模型,并在实体模型基础上进行合理简化为有限元模型如图1所示。

在模型中,前纵梁与保险杠之间保留了焊缝,而前纵梁与横梁的连接采用切齐并填充实体模拟焊缝连接。特别地不能像以往研究时模型要略去圆角。

2.1.2 参数的确定

在进行有限元静态分析时,根据车架的结构形式和受力特点,选用二阶实体单元。对静止工况下的前车架进行结构分析,建立SolidWorks Simulation静态算例,在分析中主要考虑车架分析条件主要是材料参数、载荷参数及夹具。保险杠、前纵梁和上下横梁材料采用16 Mn,左右横梁采用高强度铸钢29MnMoNi。对该有限元模型的边界约束条件是左右横梁在静止工况下与左右悬挂的连接视为固定几何体。车架上的载荷建立发动机,驾驶室、平台及翼子板集中质量,均匀分布到支撑部位。车架自重以重力加速度的形式添加。采用基于曲率的高品质网格划分,全局接合无间隙接触。网格划分后如图2。

图1 前车架有限元模型

图2 前车架网格划分

2.2 分析计算结果

最终的数据结果以强度指标为评价指标,通常采用第4强度理论导出的等效应力σe。结构的失效形式多为塑性屈服。第4强度理论考虑了主应力的影响,更接近实际情况。在一定的强度指标下获得车架的应力分布,得到前纵梁的最大应力及最大应力部位。前车架空载工况的应力分布图如图3。并确定其安全系数。安全系数图解如图4。

由图3、4可知车架前纵梁在空载时的最大应力点出现在前纵梁根部靠近圈梁处,其值为38.4 MPa ;安全系数为8.5,显然前纵梁在此工况下应力不大。

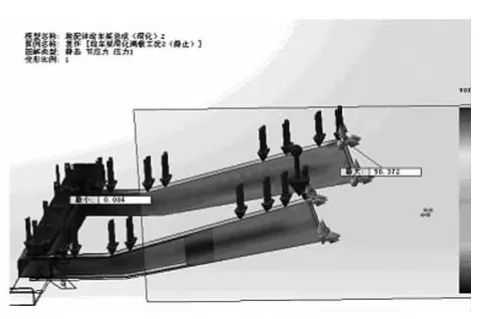

前纵梁在满载工况应力分布图如图5,安全系数图解如图6。

图3 前车架空载应力图解

图4 前车架空载安全系数图解

图5 前纵梁满载应力图解

图6 前纵梁满载安全系数图解

由图5、6可知车架前纵梁的最大应力点出现在前纵梁根部靠近圈梁处,其值为50.372 MPa,安全系数为6.45,变形以弯曲变形为主,前纵梁在满载工况下的静应力不大,安全贮备系数足够。

3 结语

通过以上数据分析,车架前纵梁在空载及满载工况下受到的应力不大,但在实际使用中依然会出现疲劳破坏,其易疲劳部位就是接近前纵梁与圈梁根部。说明应结合频率进行前纵梁模态分析。并且在分析中能充分体现出Simulation的优越性,其与Solidworks无缝集成,可考虑在整车结构分析中应用。

[1] 黄天泽,黄金陵.汽车车架结构与设计[M].北京:机械工业出版社,1996.

[2] 陈家瑞.汽车构造(下册)[M].北京:人民交通出版社,2002.

[3] 闫振华.矿用自卸车车架静态及动态应力数值模拟研究[D].长春:吉林大学,2007.