50吨液压千斤顶测试台设计

2014-03-27管建峰高远胡生雯王培林

管建峰高 远胡生雯王培林

(1.常熟理工学院,江苏 常熟 215500;2.闽西职业技术学院,福建 龙岩 364021)

50吨液压千斤顶测试台设计

管建峰1高 远1胡生雯1王培林2

(1.常熟理工学院,江苏 常熟 215500;2.闽西职业技术学院,福建 龙岩 364021)

从立式油压千斤顶国家标准测试要求入手,本文主要根据要求进行了总体结构的设计,并进行相关的液压系统方案的确认。同时设计了配套的PLC电气控制系统,分析优化了相应的机械结构,对测试机构的送进辅助系统进行了相关设计,满足了开发非标产品的使用要求。

结构分析优化;PLC控制;测试台

引言

此测试台的设计受常熟某公司委托,设计50吨液压千斤顶非标测试台,其主要要求为:

(1)在定底下油缸施加50吨压力,保持不变,加压千斤顶,接触后,压力保持10min,测试加压过程中位移与压力的曲线参数,10min内活塞杆下降量均不得超过0.5mm,否则所测千斤顶为不合格产品。

(2)保持千斤顶压力不变,加压底下油缸,测试千斤顶的承载能力,检测是否符合国家标准。

(3)实验完毕后,要求快速退回,接触时,速度可以调节。

设计小组进过研究:由液压系统提供整个测试台的测试动力,PLC控制液压系统,并对相关关键结构件用ANSYS软件进行分析和优化。

一、国家标准规定50吨液压千斤顶部分测试要求

1 千斤顶在1.25Gn(Gn为额定起重重量)的试验载荷作用下,第1min内活塞杆的垂直下降量不应大于0.7mm,

10min内活塞杆的垂直下降量不应大于1mm。

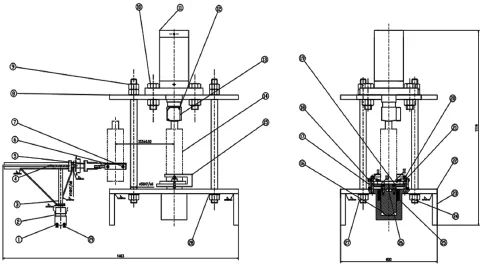

图1 千斤顶测试台结构图

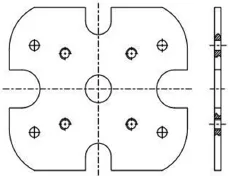

图2 支撑板外形初步选择图

2 千斤顶应能承受3次1Gn的额定载荷试验,活塞杆和泵芯的可见密封配合表面不应有影响性能的明显擦伤,固定密封处不应漏油,运动密封处只允许有油膜存在,调整螺杆应保持旋动灵活,限位可靠,整机性能不应失效。

3 千斤顶应能承受1次1.15Gn的动载荷试验,活塞杆和泵芯的可见密封配合表面不应有影响性能的明显擦伤,固定密封处不应漏油,运动密封处只允许有油膜存在,调整螺杆应保持旋动灵活,限位可靠,整机性能不应失效。

4 千斤顶在1Gn的试验载荷作用下,全行程连续工作次数不应少于30次。试验后整机性能不应失效,仍能正常工作。

二、测试台主体结构

测试台主结构,其结构外形尺寸为1463mm×600mm×1114mm,其结构图如图1所示。

从结构上看,测试台主要为支撑板、支撑杆和加载液压缸等。而支撑杆和支撑板承受加载液压缸的加载力,其为最薄弱的环节。

三、主体关键结构计算及分析优化

根据公司提供的设计数据为:加载液压缸的公称压力为25MPa;活塞杆的工作行程为125mm;液压缸额度工作压力为50t。

1 支撑杆最小直径计算

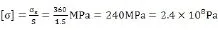

参考成大先主编的《机械设计手册(单行本)》第三篇常用工程材料中的表3-1-37和表3-1-50,支撑杆材料选用45钢,且知45钢的屈服极限σs=360MPa。液压缸与支撑板之间采用四根支撑杆,其下端与底座固定,上端用螺母联接,则每根支撑杆最大所受的力为:

查成大先主编的《机械设计手册(单行本)》第五篇轴及其联接,表5-1-1选用45钢,则其屈服极限σs=360MPa,则其许用应力为:

(其中安全系数取S=1.5)则支撑杆的最小截面积Amin为:

则支撑杆最小直径dmin为:

根据国家尺寸标准GB2822—81,选择优先数系为R20下的尺寸,则各段轴直径为:

d1=φ36mm,d2=φ40mm,d3= φ36mm。

根据支撑杆d1=φ36mm与底座相连接确定的长度为:l1=74mm;根据50吨千斤顶外形尺寸确定支撑杆d2=φ40mm的长度为:l2=510mm;根据支撑板的厚度和支撑杆被固定在支撑板上确定

d3=φ36mm的长度为: l3=60mm。

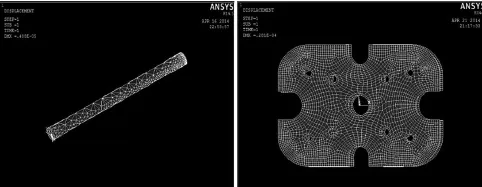

图3 支撑杆及支撑板位移变形量分析结果

图4 支撑板及M42×60螺栓Stress云图分析结果

图5 液压系统原理图

图6 PLC控制流程图

2 支撑板厚度及外形初步选择

根据拉伸试验机作为参考模型,初步确定支撑板板厚为35mm,形状如图2所示。

图7 PLC控制梯形图

表1 部分辅助元器件

3 工况及分析优化

所设计的液压缸加载最大的加载力为7.5×105N,支撑板和支撑杆的约束条件均为固定约束,支撑板的四个孔和四个支撑杆各承受的理论加载力为1.875×105N,使用ANSYS分析时,确定弹性模量为2.1×108Pa,泊松比为0.25,网格划分使用智能划分。经过不断的分析优化,其最终支撑板厚度确定为25mm,支撑板形状为图2初步选择的形状,支撑杆、支撑板及M42螺栓分析结果,如图3、图4所示。

由图3可知,支撑杆和支撑板的位移量分别为0.4081E-5m、0.201E-4m,其和远小于国家标准及公司要求的最小位移量。由图4可知,支撑板、螺栓的强度、刚度符合设计要求。

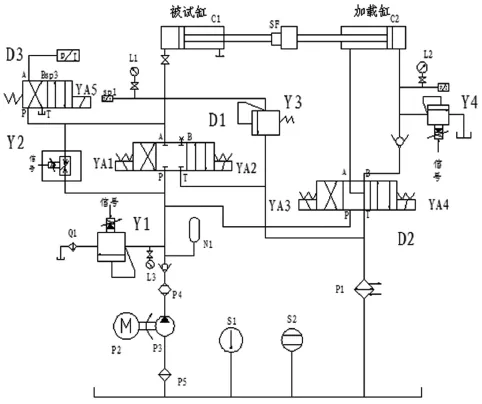

四、液压系统设计

根据要求,通过参考液压缸试验方法标准,采用单向阀、溢流阀等对整个油路进行压力和速度的调节,同时也运用到位移传感器、压力传感器等计算机控制设备测试其位移和压力数据,在计算机中模拟出位移—压力曲线图,其液压系统原理图,如图5所示。

图5中电动机、液压泵运行时,比例溢流阀Y1控制着液压泵的压力,比例溢流阀Y4为加载缸提供压力,被试缸的无杆腔由截止阀锁紧,三位四通电磁换向阀D2左位YA3得电时,比例溢流阀接收到远程信号,向加载缸控制压力,加载缸左移,由光栅位置传感器测到被测缸活塞杆向无杆腔运动的位移量,再由Y4调节压力循环,测试多次以后,三位四通电磁换向阀D2右位YA4得电,停止试验,然后经过D/A转换器,将数字信号传递到计算机中,进行得到的位移和压力数据绘制成曲线,最后与国标规定的曲线相比较。

根据企业给出的数据,进过小组计算后,根据《液压气动与液力工程手册》表1.3-36,选用63YCY14-1B型斜盘式轴向柱塞泵,依表得液压泵的公称流量为63ml/r、公称压力为32MPa、额定转速为1500r/min。

五、电气控制

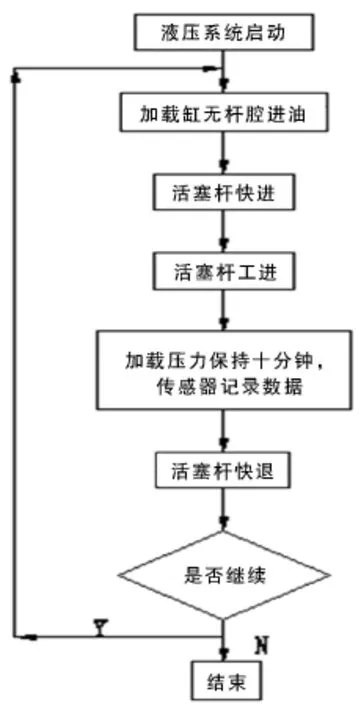

根据要求,设计PLC控制流程图,如图6所示。

PLC控制梯形图,如图7所示。

六、辅助元器件

测试台设计过程中所使用到的部分辅助元器件见表1。

结语

通过此次的非标测试台设计,确定了对非标设备从机械结构的初步确定设计到优化分析设计的常用手段,结合液压系统设计、电气控制技术plc的应用,是常见机电产品开发和设计的方法。

[1]李夏,乌建中.液压缸试验台自动测试系统设计与实现[J].机械设计与制造,2007(10):167-169.

[2]周竺敏.YYKSND型液压缸试验台设计[J].机械制造与自动化,1996(03):8-15.

[3]许迎,刘永光,王聪.大型液压缸测试用试验台研制[J].机械工程师,2013(06):81-83.

[4]严继东,肖子渊,关景泰.液压缸测试方法与技巧[J].实验技术与管理,1995,12(01):53-56.

[5]王懋瑶.液压传动与控制教程[M].天津:天津大学出版社,1987:55-85.

[6]赵凯岐,吴红星,倪风雷.传感器技术及工程应用[M].北京:中国电力出版社,2011:64-75.

[7]李壮云.液压气动与液力工程手册[M].北京:电子工业出版社,2008:35-81.

[8]成大先.机械设计手册单行本[M].北京:中国电力出版社,2004:24-364.

TH-39;TH122

A