生瓷带冲孔工艺设备应用及发展趋势

2014-03-26张晓云唐卓睿

张晓云唐卓睿

(1.中国电子科技集团公司第十三研究所,河北石家庄050051;2.北京理工大学自动化学院,北京100081)

陶瓷共烧技术(LTCC/HTCC:Low/High Temperature Co-fired Ceramic)是将带有印刷电路图形的生瓷片经过冲孔、印刷、叠片、层压、切割和烧结等工序,采用厚膜材料,根据预先设计的结构,将电极材料、基板和电子器件等一次性烧成,是一种用于实现高集成度和高性能的电子封装技术。近些年随着现代电子技术的不断发展,电子整机日益向微型化、集成化和高频化的方向发展,这对电子元器件提出了小型化、高频、高可靠性、低成本和高集成度的要求。陶瓷共烧技术也不断随之产生极大的技术进步,低温共烧技术(LTCC)、高温共烧技术(HTCC)和打孔工艺都是其核心关键工艺,其效率的高低不仅影响本身的效率和指标,还影响整个生产线的效率,因此生瓷带冲孔工艺对效率和精度的要求显得尤为突出。如何高速度、高精度的实现生瓷片打孔,将是本文着重论述的内容。

1 生瓷带冲孔工艺概况[1]

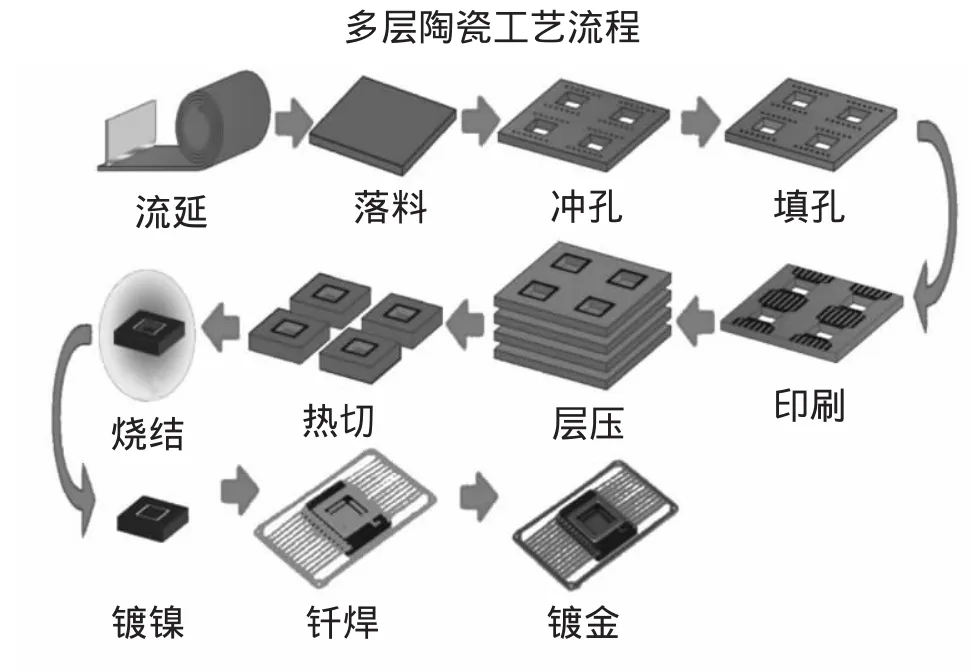

多层陶瓷工艺流程主要包括:流延、落料、冲孔、填孔、印刷、叠片、层压、热切、烧结、镀镍、钎焊、镀金等,见图1所示。由这些工艺流程组成了一个陶瓷共烧基板成型的工序,由图1我们看出冲孔工艺是对切割好的生料片进行的第一步加工工艺,是其中最关键和对精度影响最大的工艺,而冲孔机(气动冲孔机以及激光冲孔机)是实现和保证冲孔工艺精度指标的关键设备,主要用于生瓷片小孔和腔体冲制(冲孔工艺),因为冲孔是前道工序,它所成孔的精度将直接影响冲孔工艺之后整个生瓷加工过程的加工精度。在整个生瓷工艺线上起着确立精度基础的作用。

图1 多层陶瓷工艺流程

目前实现生瓷带冲孔工艺的途径主要通过传统模式的气动冲孔机,以及较为先进的激光冲孔机来实现。

1.1 气动冲孔机原理及应用现状

气动冲孔机是利用气动冲孔单元和电动冲孔单元,配合安装各种圆形、方形、异形等冲头进行多种图形的加工,实现了对陶瓷生瓷片高速、高精度冲孔作业,充分满足多品种、小批量及中批量的生产研制需求。其一般工作流程为:首先,通过机械手将生瓷片从料盒内取出,放置到工作台上进行定位;然后采用高速气动冲孔单元或电动冲孔单元,利用各种冲头进行多种图形的加工;最后,再次通过机械手将加工完后的生瓷片放回生瓷片收料盒内。机器本身具备断针感应、自动补正及收缩率补正等强大的软件检测功能,可以及时发现和调整机器在加工过程中出现的问题。影响该工艺的参数主要有:温度/湿度,冲头下行时间,冲头上行时间,冲头平移时间以及机械手的传送时间。

低温共烧技术起源于20世纪80年代,最早期的冲孔主要采用钻孔加工工艺,但钻孔加工存在孔的位置精度不高、生产效率低和边缘精度差等问题,不能满足高端LTCC(HTCC)基板制造要求。因此,具有高速度和高精度功能的生瓷带冲孔工艺设备的研制成为LTCC基板制做工艺能否进一步发展的关键。近年来,生瓷带冲孔工艺设备的制造水平和加工精度都得到了极大的提高,无论是国内还是国外都涌现出一些优秀的设备厂商,他们通过技术创新,不断提高设备的生产能力和效率。不断向自动化生产和高效率产能方向发展,不仅具备了自动化上下料功能和高速度、高精度的冲孔能力,而且也具备更高效率的模组组件和在线检测等功能,使得产能得到进一步发展。日本的UHT公司、德国的KMS、美国的应用材料等公司更是走在了技术创新的前沿,将原有的冲孔设备的精度由±10 μm提升到±5 μm,在生产效率和产品性能上通过全自动的自动化生产以及模组技术的不断创新和采用也得到极大的提高,同时随着新技术的不断应用,高精度高速度的的磨具加工更为机械式冲孔的发展带来了更广阔的发展空间。国内外几家主要气动冲孔机厂商同类机器精度实测情况见表1。

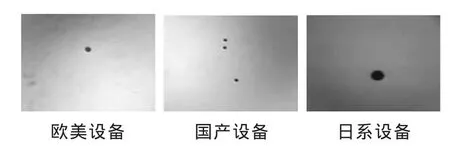

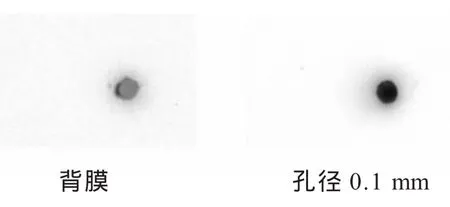

冲孔效果对比见图2,图中孔径为0.1 mm。

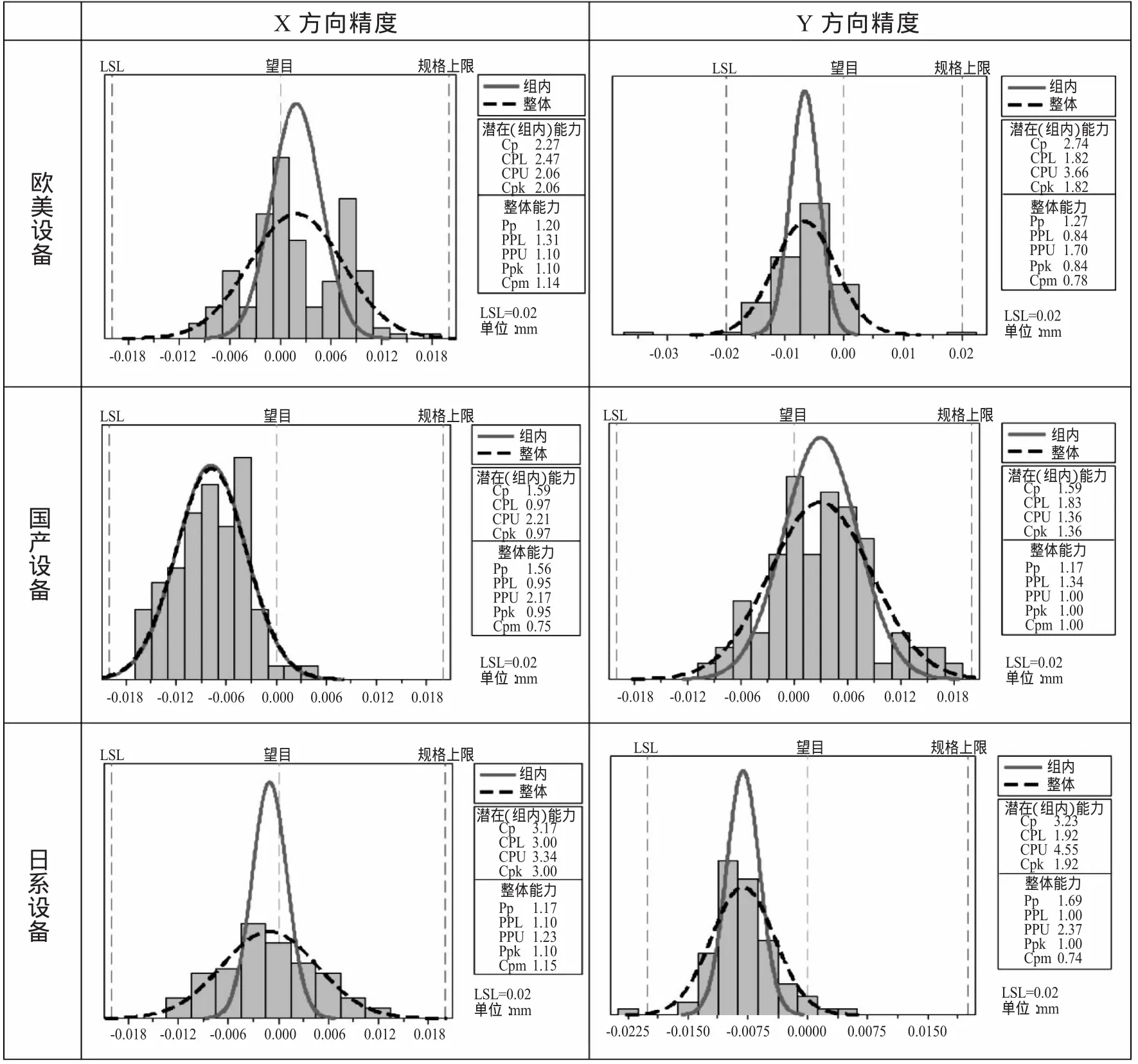

几种设备加工的孔位精度对比见图3。

通过以上几种设备在冲孔速度、精度、冲孔效果以及孔位精度的测试对比可以看出欧美设备的技术指标最高,孔位精度的正态分布最好,国产设备在机器效率、孔位精度正态分布等方面需进一步提升。

表1 几种机器速度、精度以及加工最小孔径对比

图2 几种机器进行生瓷带打孔效果图

图3 几种设备加工的孔位精度正态分布图

1.2 激光冲孔原理及应用现状[2]

激光冲孔应用的基础在于它的特性。由于激光具有高亮度、高方向性、高单色性和高相干性四大特性,因此给激光冲孔带来一些其它加工方法所不具备的特性,其加工原理就是它可在一个狭小的方向内集中的高能量,同时利用聚焦后的激光束对陶瓷的生瓷材料进行冲孔加工。

激光按波长可分为中红外激光、红外激光、绿激光、紫外激光,根据多年的实验和生产应用,广泛应用于生瓷片冲孔工艺的激光器主要为远红外激光器(CO2激光器),波长为10.6 μm和紫外激光器,波长为355 nm两种激光。

1.2.1 CO2激光打孔原理及特点

CO2激光打孔技术主要是通过待加工的材料吸收激光之后(见图4a),利用聚焦到加工部位的热量来熔化材料(见图4b),使材料及表面的涂层进行融解并蒸发(有些波段也会使材料形成喷射现象),在此过程中会形成大的热效应区域(见图4c)。远红外波段的激光能量较大,适合大功率打孔的需要,但由于激光波长长,热效应明显,进行孔加工时有一定倾斜角,存在有部分熔融现象。

图4 长波长的CO2激光器激光加工原理

1.2.2 紫外激光打孔原理及特点

当采用紫外波段的激光加工生瓷材料时,加工材料通过自由电子所吸收的激光能量充分作用在材料分子的化学键上(见图5 a),由于紫外光聚焦光斑细,光子能量相对较高,可将材料化学键打断(见图5 b)。生成物所占据的空间体积迅速膨胀,最终以体爆炸形式迸射分离母体并带走过剩的能量,热区影响小(见图5 c)。在此加工过程中,由于没有热量产生,所以紫外激光的加工过程,又称之为“冷加工”,由于这种特别波长和频率的激光作用到待加工材料上的能量只有几瓦,而熔融的质料也以汽化方式带走,在外貌和内部都没有熔融质料。所以质料外貌几乎没有沾污,这也很好地解决了材料加工过程中怕沾污的问题。

图5 短波长的紫外激光器激光加工原理

2.2.3 冲孔速度实验

激光设备对不同料厚的生瓷片冲孔速度实验见表 2。

1.2.4 冲孔效果的实验比较

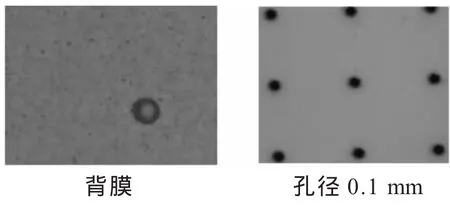

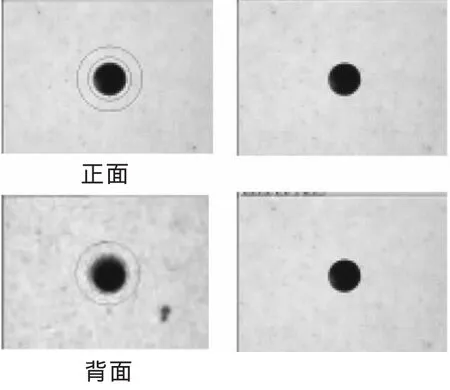

CO2激光设备与紫外激光设备冲孔效果的实验比较(以带膜生瓷片加工为例,孔径为0.1 mm)CO2激光设备冲孔效果见图6。

紫外激光设备冲孔效果见图7。

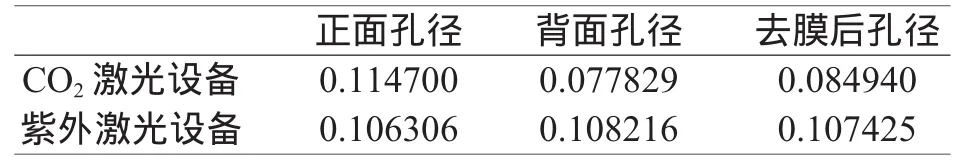

孔径测试对比见表3(采用三坐标测试仪)。

由以上对激光生瓷打孔的原理以及特点的介绍我们可以看出激光冲孔机的突出特性就是冲孔速度快,加工图形灵活,大孔、方腔都可冲制。对于孔密度高的OEP和LTCC产品,精度要求在±0.02 mm的产品尤其适合采用激光设备冲制。CO2激光由于具有更高的功率,使其加工的效率更高,但通孔锥度大,不适于加工LTCC产品(LTCC本身含有低熔点的硼酸盐玻璃相,加工易出现熔渣,导致不通透),往往应用于HTCC产品,而在LTCC产品生瓷打孔过程中往往采用紫外激光设备进行冲孔作业。

表2 激光设备对不同料厚的生瓷片冲孔速度实验

图6 CO2激光设备冲孔效果

图7 紫外激光设备冲孔效果

表3 孔径测试对比

2 气动冲孔与激光冲孔主要差异比较分析

2.1 差异比较

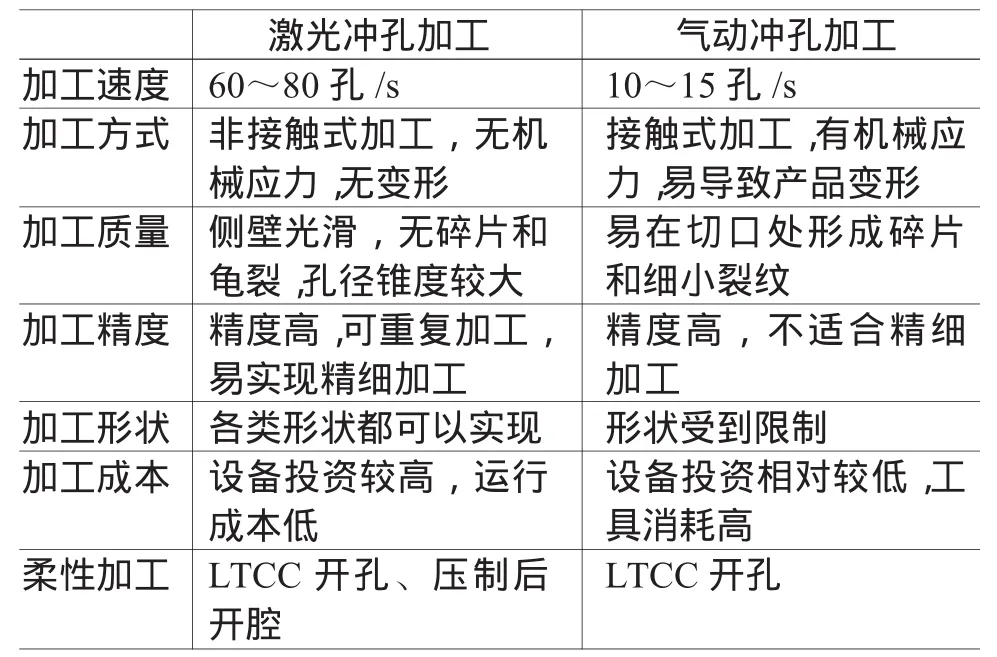

气动冲孔与激光冲孔比较分析见表4。

表4 气动冲孔与激光冲孔比较分析

2.2 冲孔效果比较(以带膜生瓷片加工为例)

气动冲孔机冲0.15 mm孔(见图 8),从带料的自然面向带料的流延面冲制,正面较为光滑,孔周围略有下凹,孔径为0.15 mm,背面孔径是正面孔径的97%(料厚0.26 mm以下)。

图8 气动冲孔效果图

激光冲孔机冲0.15 mm孔(见图 9),正面孔四周略有凸起,孔径为0.15 mm,背面也较为光滑,没有开口现象。背面孔径是正面孔径的90%(料厚0.26 mm以下,随着料厚增加,孔径的锥度会更为明显)。

图9 激光冲孔效果图

气动冲孔与激光冲孔在冲制通孔时内壁情况比较(见图 10)。

激光设备加工的通孔侧壁更为光滑。气动冲孔机加工的内壁较为粗糙,同时会伴随有明显的缺陷形成,对可靠性有一定隐患。

图10 冲制孔内壁情况比较

3 总 结

通过以上的试验和数据比较对比我们发现无论是气动冲孔技术还是激光冲孔技术都有自己的优点以及最适宜的加工方式和领域,激光冲孔工艺强度高、速度高,能够加工任意间距的微细通孔和各种图形。劣势是精度没有气动冲孔/模具冲孔稳定,通孔锥度大。在本文我们不是为了说明那种技术落后不适宜,而是通过介绍这两种生瓷冲孔技术的特点,如何更加高效利用这两种加工模式来生产出更加高效高性能的产品,国外已经出现气动冲孔技术与激光冲孔技术相结合的设备,极大地提高一些特殊产品效率,这是这两种技术结合提升生瓷冲孔工艺能力最好的说明,随着技术的不断进步,生瓷冲孔技术也将迎来更加美好的明天。

[1]杨卫,王海珍,毋晶晶,等.生瓷带冲孔工艺设备的开发与研制[J].电子工艺技术,2010,31(6):362-364.

[2]王磊.紫外激光在半导体芯片切割中优势的研究[J].电子工业专用设备,2010,39(4):13-16.