Cu 对Mg-9Zn 合金显微组织及性能的影响

2014-03-25黄晓锋李兴鹏郝翠翠刘玉凤

黄晓锋,李兴鹏,郝翠翠,刘玉凤

(兰州理工大学,甘肃兰州 730050)

镁合金具有密度小,比强度、比刚度高,阻尼减震和铸造性能良好等特点,已成为21 世纪主要的绿色功能材料之一,在汽车、航空航天、3C 等领域具有广阔的应用前景[1-2]。目前,很多高强镁合金都是在Mg-Zn 为基础上研发的,Mg-Zn 二元合金具有较大的结晶温度区间,铸造性能较差,通常的解决方法是加入其他元素改善其铸造性能[3-4];加入Cu 元素既可以增强合金流动性,也可提高Mg-Zn 系合金的延展性。同时,Cu 的加入提高了Mg-Zn 系合金的共晶温度,使其具有更高的固溶温度,Zn、Cu 原子可以最大限度的固溶到Mg 基体,增强随后的时效强化效应[5-6]。

本文以高锌Mg-9Zn 为基体,研究不同含量的Cu 元素对Mg-9Zn 合金显微组织和性能的影响,可为同类镁合金的研发提供指导。

1 实验材料及方法

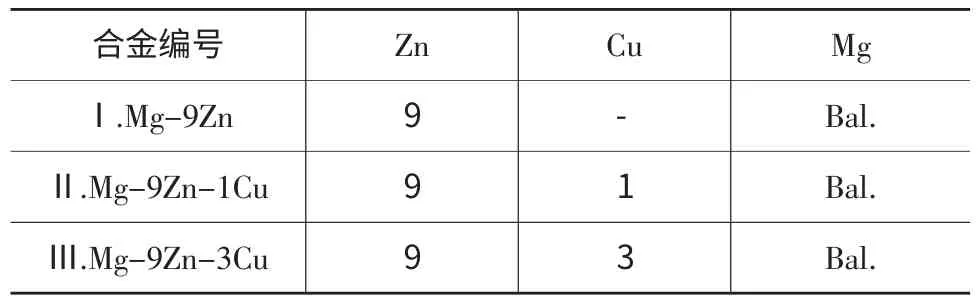

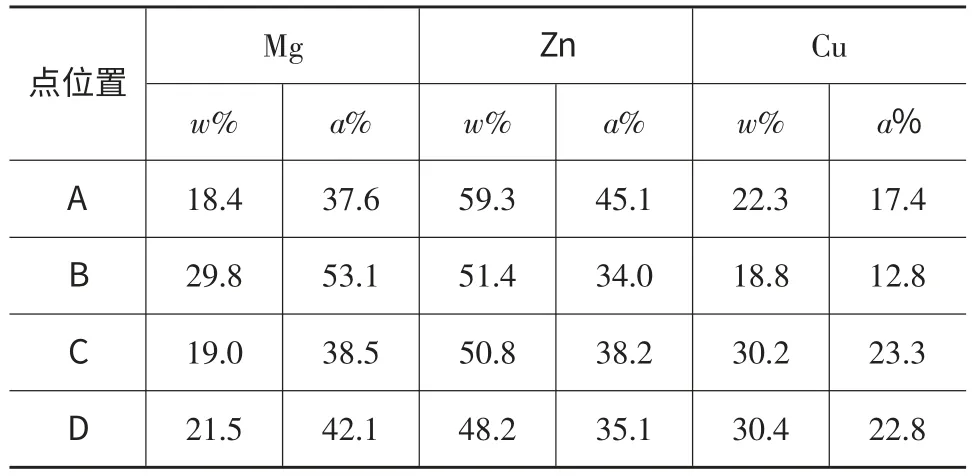

本实验所用合金为Mg-9Zn-xCu(x=0,1,3)镁合金,采用金属模铸造熔炼,其Mg、Zn、Cu 均以纯度为99.9%(w%)的金属方式加入,实验合金成分见表1。

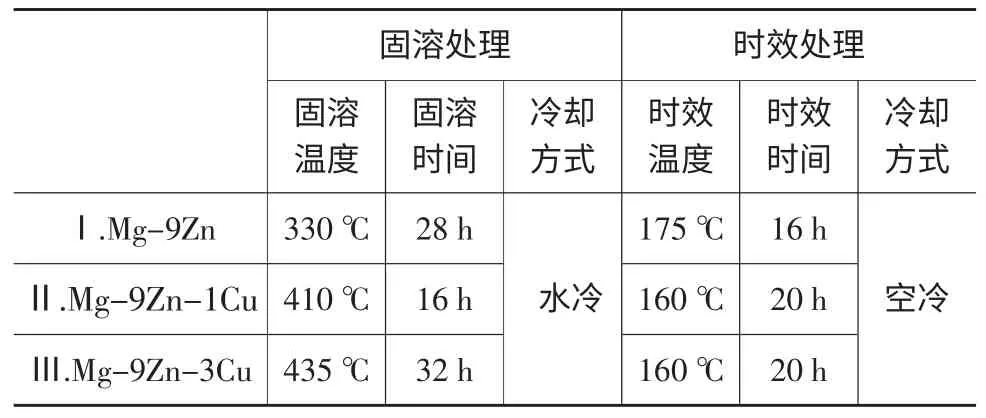

采用SG2-7.5 kW 井式电阻炉熔炼,KSW-3 恒温控制箱控制温度,熔炼过程采用Ar 气保护,待Mg 和Cu 溶化后温度升至680 ℃时加入Zn,温度升至720 ℃时采用C2Cl6精炼除渣,静置10~15 min,然后705 ℃进行浇注。在箱式电阻炉中进行热处理,根据相关相图以及Cu 对Mg-Zn 合金共晶温度的影响,结合实验力学性能的测定,确定合金固溶时效最佳工艺如表2。

表1 实验合金成 (w%)

表2 固溶时效处理工艺

采用MEF-3 型光学显微镜进行显微组织观察,铸态组织腐蚀液分别为4%硝酸酒精,固溶和时效处理组织分别采用8%的硝酸和一定比例的过饱和苦味酸溶液。在JSM-6700F 型场发射扫描电镜(带EDS)上进行断口观察及微区成分分析。在WDW-100D 型号电子万能试验机上进行拉伸实验测试,拉伸试样尺寸16 mm×3 mm×2 mm。

2 实验结果及分析

2.1 显微组织分析

2.1.1 铸态显微组织

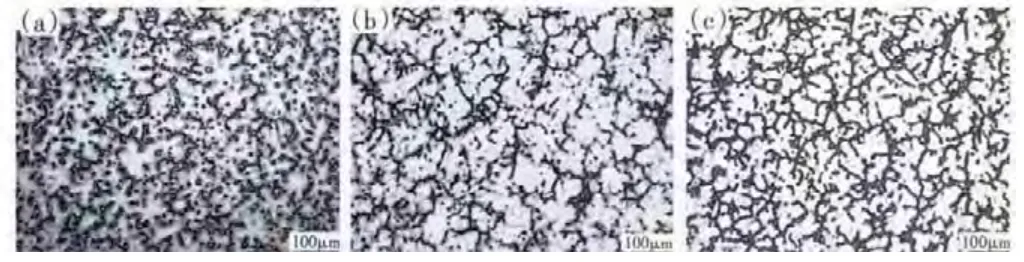

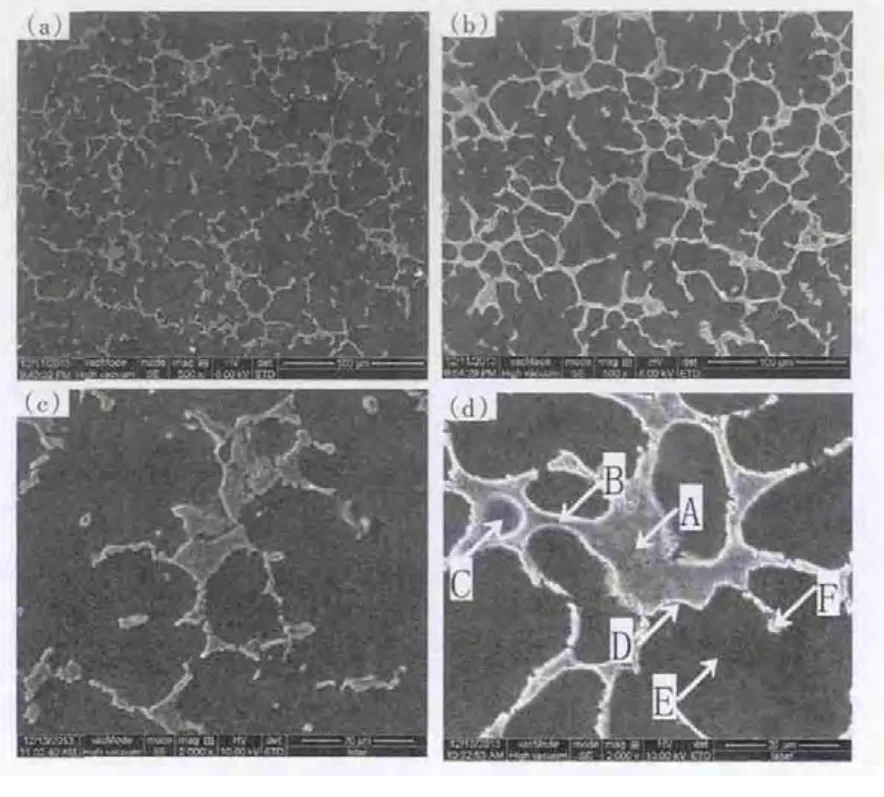

从图1 可知,Mg-9Zn-1Cu 和Mg-9Zn-3Cu 铸态组织是由白色的α-Mg 基体和黑色的网状共晶化合物组成,共晶化合物的构成为Mg2Cu+CuMgZn[7]。图1.a 中可以看出,Mg-9Zn 共晶组织呈明显的断续状以及大量的弥散黑色粒子相;图1.b 为Cu 含量1%,其铸态组织呈明显的粗大树枝状,共晶组织大多呈断续状态,晶粒内弥散第二相粒子较Mg-9Zn有所减少;当Cu 含量达到3%时(图1.c),结合图2,晶粒组织最为细小,晶界轮廓清晰,显微组织逐渐由断续或半连续态转变成连续态,晶内细小的弥散第二相粒粒子明显较少,几近消失。

分析认为,这是由于成分过冷和非平衡冷却造成的[8]。因为,Zn 和Cu 的合金分配系数(Κ)均小于1,所以在凝固过程中,随着枝晶干的长大,在枝晶前沿不断有Zn 及Cu 原子排出,富集在晶界或枝晶臂的边界,造成较大的成分过冷,阻碍了Mg 原子的扩散,在晶界或枝晶边界形成网状共晶(Mg+Mg2Cu+CuMgZn),抑制了晶粒长大,从而细化了晶粒。且随着Cu 含量的增加,成分过冷越明显,更多的CuMgZn富集于α-Mg 表面,阻碍其长大。同时,在非平衡凝固过程的凝固初期,过冷度较小时,α-Mg 和CuMgZn相互促进形核作用较小,两相各自独立形核与长大,最后共晶组织中的α-Mg 依附在初晶α-Mg 上,使得共晶组织中的两相看似分离,形成典型的离异共晶组织(图2),造成Cu 的分布不均,CuMgZn 富集于晶界,形成团聚现象(图1)。

图1 Mg-9Zn-xCu(x=0,1,3)合金的铸态显微组织

从合金的微观组织图2.c、d 来看,添加3%Cu的合金共晶组织明显粗大,基体中弥散的粒状相很少。结合Mg-9Zn-3Cu 合金EDS 分析结果,Cu 几乎大部分存在于共晶组织以及晶界边缘。

2.1.2 固溶处理

图2 Mg-9Zn-xCu(x=1,3)铸态组织SEM 照片

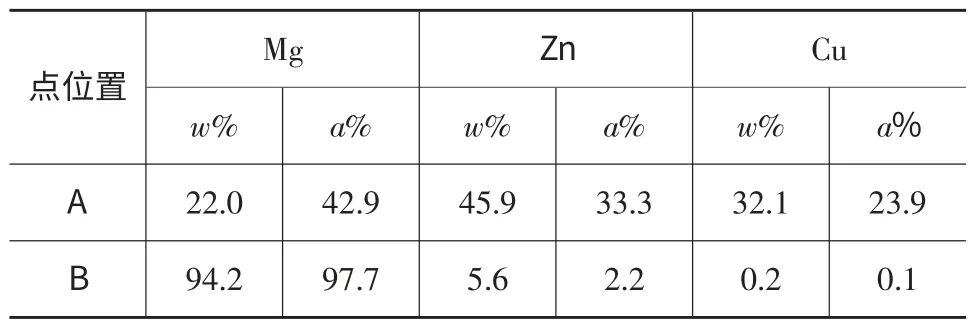

表3 Mg-9Zn-3Cu 合金的能谱分析结果

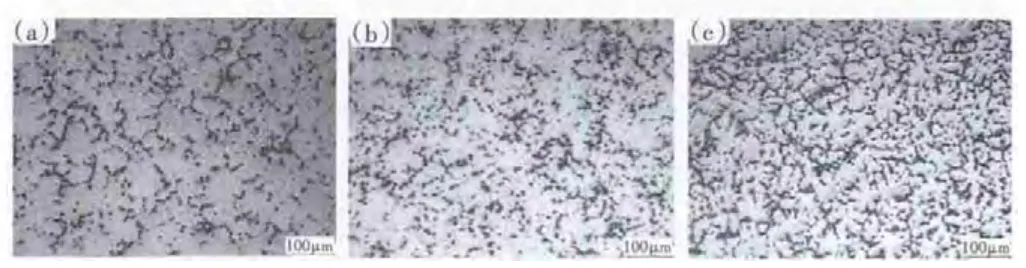

对比图1.b 和图3.b 可知,当添加1%的Cu 时,枝晶组织明显细化,但共晶相不能充分固溶于基体中,共晶组织多以半连续颗粒状组织存在,同时,晶界组织变得细小均匀,晶界和晶粒内部出现弥散的第二相粒子;对比图1.c 和图3.c 可知,当Cu 含量达到3%时,枝晶组织更加细小均匀,网状的非平衡共晶组织已很难固溶到基体中,共晶组织大部分呈颗粒状分布于晶界,同时晶界上出现部分共晶相团聚现象,这些颗粒主要是CuMgZn 相[9]。由于Cu 在Mg中的固溶度很低,结合Mg-Cu 二元合金相图可知最大固溶度为1.3%,因此,当Cu 含量为1%时,大部分固溶到基体中,但仍存在未溶的第二相(主要是MgZnCu 相),随着Cu 含量的不断增加,基体中的Cu含量达到过度饱和,在晶界上还残存有除α-Mg和CuMgZn 之外的Mg2Cu 相。

图3 Mg-9Zn-xCu(x=0,1,3)固溶处理后的显微组织

2.1.3 时效处理

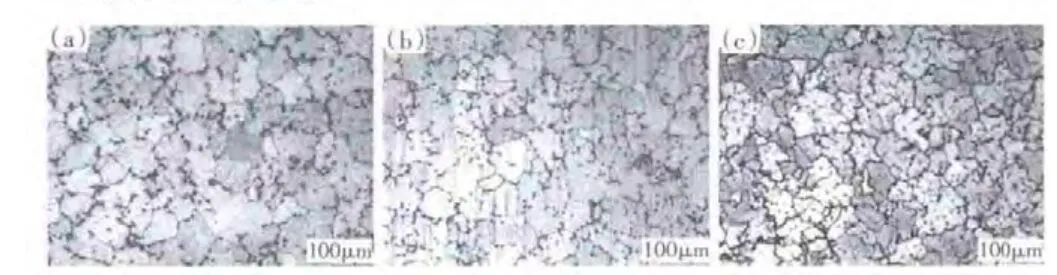

图4 为Mg-9Zn-xCu(x=0,1,3)在不同时效温度下的显微组织,与固溶组织相比,时效后,在晶界具有较多析出物出现,这种析出相的形态也随着Cu含量增加而变化,Mg-9Zn 和Mg-9Zn-1Cu 主要以颗粒状析出物形式出现。但Mg-9Zn-3Cu 的晶界组织出现显著变化,大量的析出物连续分布,部分晶粒周围已形成网状结构。析出相的增多直接影响到力学性能,随Cu 含量的增加,提高了Mg-Zn 合金的共晶温度,因此,固溶温度可以相应提高,大大增加固溶淬火后合金中的空位浓度,Cu 的存在增强了Zn、Cu 原子和空位之间的相互作用,从而大大促进了析出相的形核[7]。

图4 Mg-9Zn-xCu(x=0,1,3)时效处理后的显微组织

2.1.4 固溶时效SEM 和EDS 分析

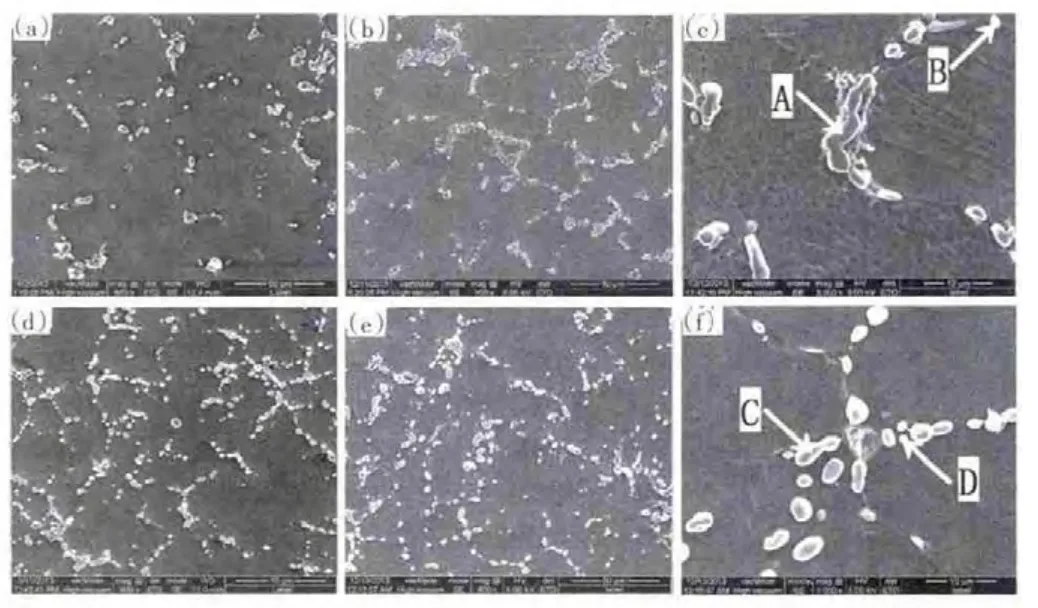

图5 是Mg-9Zn-xCu(x=1,3)固溶和时效后的SEM 照片,在160 ℃时效20 h 后析出相的数量较固溶态组织明显增加,与图3、4 现象一致。可以看出:时效后,添加1%Cu 的合金析出相增加,且析出相出现部分重叠堆垛,而添加3%Cu 的合金析出相分布均匀。从合金的微观组织看出图5.c、f,Mg-9Zn-xCu(x=1,3)合金固溶和时效后的析出相形态大致呈现棒状和粒状两种形态,结合EDS 分析结果(表4)可知,这些相主要是CuMgZn 相。对于Mg-Zn 系合金的时效硬化方面的研究很多,由于固溶过程中形成较多的过饱和固溶体,其处于不稳定状态,时效过程产生分解,形成GP 区;其时效硬化主要与两个沉淀相有关:(棒状)、(板状或盘状),与时效硬化的Mg-Zn 合金沉淀相似,而Cu 的加入显著提高了两种沉淀相的浓度[10]。由于Mg-Zn 合金中析出相的形态和种类各异,因而通过合适的热处理工艺以及添加不同含量的第三种合金(如Cu)可大大控制析出相的种类及数量,进而改善合金性能。

图5 Mg-9Zn-xCu(x=1,3)固溶和时效后的SEM 照片

表4 图5.c、f 的EDS 结果分析

2.2 力学性能分析

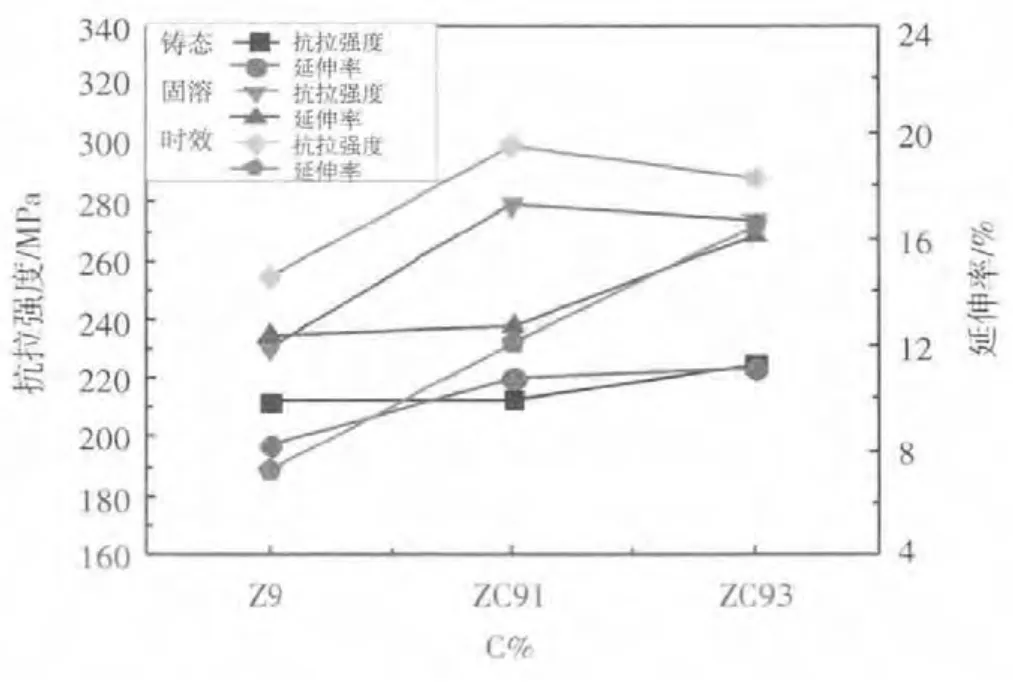

图6 Mg-9Zn-xCu(x=0,1,3)在不同状态下的力学性能

图6 为Mg-9Zn-xCu(x=0,1,3)合金的力学性能变化,由图可知Mg-9Zn 在固溶后抗拉强度和延伸率为230 MPa 和12.31%,较铸态抗拉强度和延伸率212 MPa 和8.2%分别提高了8.5%和50.12%,而时效后抗拉强度提高到254 MPa,但延伸率有所下降,为7.25%;而当添加1%的Cu 时,力学性能提高明显,固溶时效后抗拉强度和延伸率分别为299 MPa和12.06%,较铸态时213 MPa 和10.7%提高了40.38%和12.71%,但延伸率较固溶处理后降低了26.79%;Cu 含量增加到3%时,固溶时效后的抗拉强度较1%Cu 时有所下降,但相比铸态性能还是提高明显。加入3%的Cu 以后,晶界上连续网状结构的析出相不利于力学性能的进一步提高。

2.3 拉伸断口分析

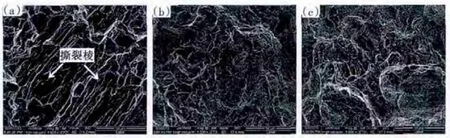

图7 是Mg-9Zn-xCu(x=0,1,3)铸态拉伸断口形貌。由图7.a Mg-9Zn 合金断口形貌可知,其断口存在大量的撕裂棱以及少量的粒状第二相,表现出一定的韧性;Mg-9Zn-1Cu 和Mg-9Zn-3Cu 合金断口中存在少许撕裂状韧窝,如图7.b、c,同时断口上“镶嵌”有少量弥散第二相粒子。

图7 Mg-9Zn-xCu(x=0,1,3)铸态拉伸断口形貌

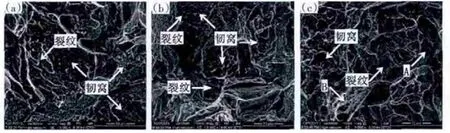

从图8 中可以看出,热处理后,拉伸断口均出现不同程度的韧窝和微裂纹,晶界或晶内分布有弥散的析出相颗粒,析出相的周围环绕着塑性区,有利于合金塑性变形。结合Mg-9Zn-3Cu 合金EDS 分析(表5),断口中颗粒(图8.c 点A)的成分比可知,其强化相由Mg2Cu+CuMgZn 组成,提高合金力学性能,而(图8.c 点B)Zn、Cu 原子较少,为合金基体相,以改变提高塑性。同时,在拉伸过程中,由于析出相与基体相处存在较大的应力集中而产生微裂纹,引起裂纹扩展,当施加足够大外力时,析出相粒子周围大量位错塞积环绕,阻碍位错运动,从而产生裂纹,进而造成断裂。

图8 Mg-9Zn-xCu(x=0,1,3)热处理拉伸断口形貌

3 结论

表5 图8.c 断口EDS 分析结果

(1)随着Cu 含量的增加,Mg-9Zn-xCu(x=0,1,3)晶粒组织逐渐细化,热处理后,Mg-9Zn 及Mg-9Zn-1Cu 的析出相主要为颗粒状分布于晶界,而Mg-9Zn-3Cu 的析出相则形成了网状结构。

(2)随着Cu 含量的增加,Mg-9Zn-xCu(x=0,1,3)合金的抗拉强度呈先升高再降低的趋势。其中,Mg-9Zn-1Cu 的抗拉强度最高,达到299 MPa,延伸率为12.06%。Cu 含量达到3%时,由于晶界上的析出相已聚集成网状,削弱了抗拉强度。

(3)Mg-9Zn-xCu(x=0,1,3)合金铸态和热处理后的断口上都出现不同程度的韧窝,表现出一定的韧性,热处理后,弥散分布在晶界的析出相周围出现更多的韧窝,有利于塑性提高。

[1]麻彦龙,杨明波,彭华东,等.新型耐热镁合金Mg-Zn-Cu 的研究[J].材料导报网刊,2008(1):16-19.

[2]王鹏飞,黄晓锋,冯凯,等.Mg-6Zn-xCu 铸造合金的显微组织及力学性能研究[J].中国铸造装备与技术,2012(1):10-13.

[3]Koutich M,Mayumi S,Hiroyuki S.Metallurgical and Materials Transaction[J],2002,33A(3):875.

[4]余琨,黎文献,王日初,等.变形镁合金的研究开发及应用[J].中国有色金属学报.2003,13(2):277.

[5]李爱文,朱红梅,焦东玲,等.合金化提高镁合金抗蠕变性能的研究进展[J].材料导报,2008,22(11):74-89.

[6]BUHA J,OHKUBO T.Natural aging in Mg-Zn(-Cu)alloys[J].Metallurgical and Materials Transactions A,2008,39(9):2259-2273.

[7]李爱文,刘江文,伍翠兰,等.Cu 含量对铸造Mg-3Zn-xCu-0.6Zr镁合金时效析出行为的影响[J].有色金属学报,2010,20(8):1487-1494.

[8]吕新宇,王国军,刚建伟.提高MB15 合金积压型材力学性能的研究[J].轻合金加工技术,2000,28(6):22-24.

[9]Zhu H M,Sha G,Liu J W,et al.Microstructure and mechanical properties of Mg-6Zn-xCu-0.6Zr(wt.%)alloys[J].Journal of Alloys and Compounds,2011,509(8):3526-3531.

[10]陈晓强,刘江文,罗承萍.高强度Mg-Zn 系合金的研究现状与发展趋势[J].材料导报,2008,22(5):58-62.