精密研磨铁基粉末冶金磨盘的应用研究(下)①

2014-03-24苏鸿良李克华许本超郜永娟赵秀香史林峰韩雪孙冠男王晓东

苏鸿良,李克华,许本超,郜永娟,赵秀香,史林峰,韩雪,孙冠男,王晓东

(郑州磨料磨具磨削研究所有限公司,河南郑州450013)

精密研磨铁基粉末冶金磨盘的应用研究(下)①

苏鸿良,李克华,许本超,郜永娟,赵秀香,史林峰,韩雪,孙冠男,王晓东

(郑州磨料磨具磨削研究所有限公司,河南郑州450013)

文章介绍了超硬材料复合磨盘在磨削铁基粉末冶金方面的应用。通过与国外磨盘磨削性能对比,所研制的复合磨盘可以对铁基粉末冶金工件进行精密研磨。另外,通过研究发现,磨盘磨料粒度对磨削效率、磨削质量以及磨盘消耗都有较大影响,其中对磨削效率影响最大。在满足磨削质量的情况下,应该选择粗粒度磨料。修整环的参数,对磨盘磨削性能也有重要影响。经过合理选择和调整磨料粒度,制作的复合磨盘磨削铁基粉末冶金工件效率高、工件表面精度高,具有较好的市场推广价值。

复合磨盘;CBN;铁基粉末冶金

3.1.3 磨料粒度对工件形位精度的影响

在实际生产过程中,工件平行度、平面度也是磨盘磨削质量的一个考核指标。图5是不同粒度磨盘磨削铁基粉末冶金工件的平行度-耐用度关系图,由图5可以看出:①磨料粒度越小,工件的平行度越好,表面质量越好。170/200磨料磨盘加工工件的平行度最小可达到0.003mm,而W20磨料磨盘加工工件的平行度最小可达到0.001mm;②四种粒度磨盘的钝化过程均是一个逐渐演变过程,随着磨削盘数的增加,加工工件的平行度值逐渐变大,直至需要修整;③不同粒度磨盘随着磨削盘数的增加,工件平行度值增大,但各自增加速率差别不大。

图5 不同磨料粒度磨盘工件平行度-耐用度关系图Fig.5 The relationship between parallelism of workpiece and durability of grinding discs with different particle size

3.1.4 磨料粒度对磨盘损耗量的影响

随着磨削盘数的增加,磨盘也会有一定的消耗,磨盘尺寸的损耗直接决定了磨盘的寿命长短。图6是不同粒度磨料磨盘在磨削30盘铁基粉末冶金工件过程中磨盘尺寸损耗量-耐用度示意图。

由图6看出:①随着磨削盘数的增加,四种粒度磨盘的尺寸消耗量均呈快速减少-缓慢减少的趋势,主要是因为磨盘经过开刃后,磨削刃较锋利,磨削效率较高,即磨盘尺寸消耗也较大。随着磨削过程的进行,切削刃露刃高度逐步降低,磨盘尺寸消耗减小,切削效率也逐步降低,直至出现“磨不动”现象;②相对于粗粒度磨盘来说,细粒度磨盘的磨盘消耗量初期减小趋势较弱,这主要与磨盘切削刃露刃高度低有关;③不同粒度的磨盘,磨损量不同,230/270磨盘磨损量(11μm/30盘)稍小于W 40(18μm/30盘)。

根据以上结果我们可以看出,四种粒度的复合磨盘分别适用于不同加工余量要求的铁基粉末冶金工件的磨削。磨料粒度对加工工件的表面质量、磨削效率以及磨盘损耗影响较大,如粒度大的磨盘耐用度大于粒度小的;粒度大的磨盘工件磨削表面粗糙度值大于粒度小的;粒度大的磨盘磨削效率大于粒度小的,影响程度依次为磨削效率>磨削质量>磨盘耐用度。因此,在实际生产中,我们需要根据铁基粉末冶金工件的加工要求,来确定磨盘所用磨料粒度,在提高效率的同时节省原料,创造最好的经济效益。

图6 不同粒度磨盘的尺寸损耗量-耐用度关系图Fig.6 Wear rate-durability curve of grinding discs with different particle size

3.2 磨床参数对工件磨削质量的影响

一般来说,双端面磨床型号不同,磨床所用磨盘型号尺寸会有差异。磨盘外径尺寸越大,磨盘所磨削的工件数也越多,实际生产中会大大提高磨盘加工效率。但是,磨盘尺寸越大,磨床转速及磨盘磨削面积亦将随之变化,又势必影响工件磨削质量。图7是1A2T 1000×56×350×325×6磨盘(磨料粒度为230/270)在SKF-GMM1000型机床上加工铁基粉末冶金工件的磨削质量数据,磨床工作参数为主压力为0.2MPa,上下盘主轴转速为18r/min,行星轮转速30r/min。由图7可看出,四种工件的表面平行度值均为2μm,粗糙度值均为0.4μm,磨削质量满足工件要求,且磨盘单位时间内磨削工件数量增加80%,采用大规格磨床可大大提高工件加工产能。

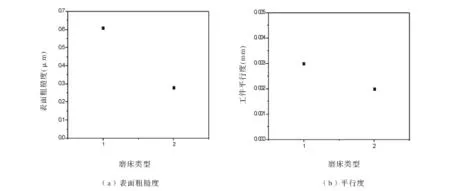

图8显示的是不同规格磨盘在不同磨床上磨削同一种铁基粉末冶金工件的效果。由图8可以看出,磨盘在SKF-GMM1000磨床上磨削工件精度较好,这一方面与磨盘磨削面积有关,还与磨床磨削参数也有很大关系。磨床主轴转速越低,单位时间内磨削工件量较小,可达到精密研磨的效果。不过,两种磨床均可以实现铁基粉末冶金工件的精密研磨加工,厂家可根据工件加工余量及加工精度来选择相应磨床及磨盘。

图7 在SKF-GMM1000型磨床上,不同铁基粉末冶金工件的磨削数据Fig.7 Grinding data of the work pieces ground by SKF-GMM1000 machine

图8 不同磨床对铁基粉末冶金工件的磨削质量的影响其中1为SKF-GMM700型磨床,2为SKF-GMM1000型磨床Fig.8 Effects of different grinding machines on the grinding quality of work pieces 1 is SKF-GMM700 grinding machine,2 is SKF-GMM1000 grinding machine

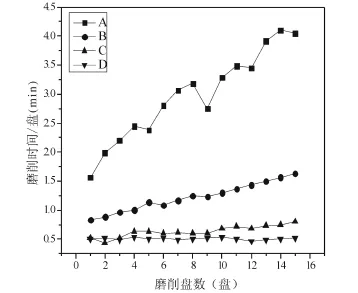

3.3 不同修整环对磨盘磨削效率的影响

图9表示的是在工件去除量均为0.22mm时,不同修整环修整后磨盘磨削工件的时间对比图。因磨盘在磨削铁基粉末冶金材料过程中会不断消耗,磨削效率也随之下降,造成单盘磨削时间增加。当单盘磨削时间增加到刚修整后磨削时间的1.5~2倍时,就需要对其进行修整。

图9中修整环分别为A、B、C、D 4种类型,使用的机床及参数为SKF-GMM700高精度双端面磨床,主压力为0.35MPa,上下盘主轴转速为35r/min,行星轮转速15r/min,修整时间为15s。

图9 不同修整环对磨盘磨削时间的影响(工件去除量为0.22mm)Fig.9 The effects of different dressing wheels on grinding time of disc (The removal amount of work pieces are 0.22mm.).

由图9可以看出,用A、B修整环修整后的磨盘钝化时间较短,磨削效率较低;用C、D修整环修整后的磨削效率高,单盘磨削时间较短,是A、B修整环修整后的磨盘磨削时间的1/3左右;其中D修整环修整后的磨削时间稳定0.5min左右;相比较而言,C修整环修整15s后自身消耗约0.02~0.03mm,较D修整环的消耗大。因此,D修整环修整效果较好。

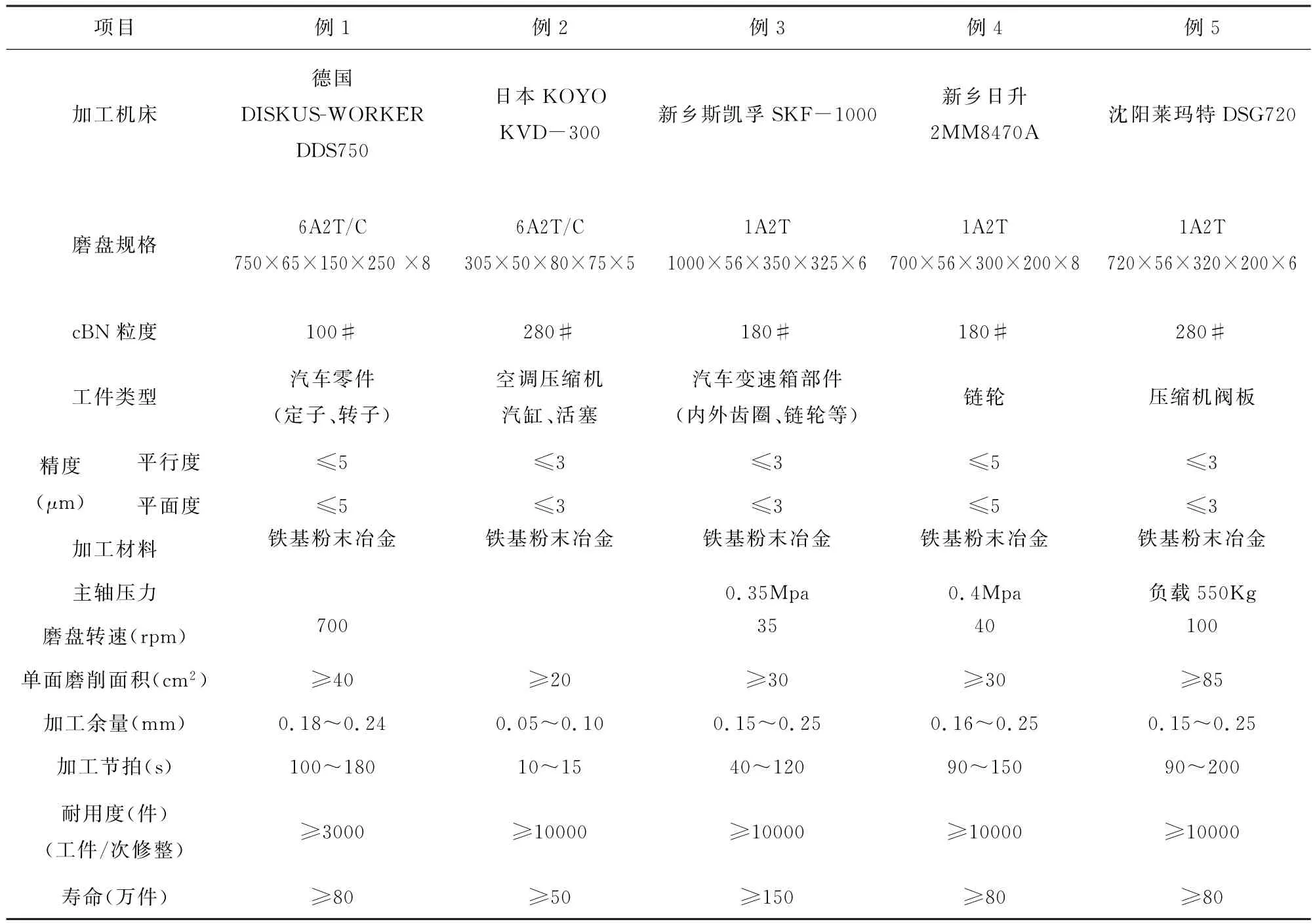

4 磨盘使用情况举例

本文研制的复合磨盘已广泛用于以铁基粉末冶金为材料的扁平或薄片形零件的加工,如冰箱压缩机阀板、汽车齿轮箱齿圈、链轮等。目前复合磨盘的制造精度和磨削性能已达到国际同类产品水平,且已替代相关产品的进口。具体应用效果举例说明如表3。

表3 铁基粉末冶金用磨盘的应用效果举例Table 3 Application examples of grinding disc for iron-based powder metallurgy

5 结论

(1)本文研制的复合磨盘适用于精密研磨铁基粉末冶金工件,加工精度满足工件要求,同时可适用于不同磨床以及不同铁基粉末冶金工件的加工,具有较高的推广价值。

(2)磨盘的磨料粒度对铁基粉末冶金工件的磨削效率、磨削质量以及磨盘耐用度影响较大,影响程度由大至小依次为磨削效率、磨削质量、磨盘耐用度。粗粒度磨盘磨削效率较大,磨削精度较小,磨盘耐用度较大,细粒度则相反。因此,合理的选择和调配磨料粒度,有利于提高磨盘的综合效率,是提高精密研磨磨盘效率和寿命的重要条件。

(3)修整环的参数对磨盘磨削性能有重要影响,本文研究结果表明,在铁基粉末冶金工件磨削过程中D修整环对复合磨盘的修整效果较好,磨盘磨削效率大大提高,单盘磨削时间可减少到之前的1/3。

[1] 辛民,王西彬,康运江,杨洪建.高速干切削铁基粉末冶金零件时细晶粒硬质合金刀具的切削性能研究[J].2006(6):7-10.

[2] 韩立发,屈盛官,夏伟.涂层刀具切削铁基粉末冶金复合材料时的磨损机理[J].制造材料,2007(509):42-44.

[3] 孙世杰.近年铁基粉末冶金行业发展浅析[J].粉末冶金工业, 2010(2):53-59.

[4] 黄海,靳国青,苏磊,程晓,杜小娜,刘明新.双端面磨床在氧化锌压敏电阻片生产中的应用[J].电瓷避雷器,2006(3):44-46.

[5] 邹文俊.有机磨具制造[M].北京:中国标准出版社,2001:9.

[6] 李德启,石学民,高彦超.陶瓷结合剂CBN双端面砂轮在磨削合金钢零部件中的研究与应用[C].第五届郑州国际超硬材料及制品研讨会论文集,185-187.

[7] 李克华,史冬丽,赵延军,丁春生,刘权威.双端面精密磨削用树脂超硬材料磨盘研究[J].超硬材料工程,2007(4):21-26.

[8] 翟浩冲,万隆,刘小磐,胡伟达,张国威,王志起.CBN陶瓷结合剂磨盘的研究[J].金刚石与磨料磨具工程,2010(4): 33-37.

Application research of millstone on precision grinding iron-based powder metallurgy

SU Hong-liang,LI Ke-hua,XU Ben-chao,GAO Yong-juan,ZHAO Xiu-xiang, SHI Lin-feng,HAN Xue,SUN Guan-nan,WANG Xiao-dong

(Zhengzhou Research Institute for Abrasives&Grinding Co.,Ltd.,Zhengzhou 450013,China)

The applications of ultra-hard grinding disc are introduced in this paper in grinding iron-based powder metallurgy.Compared with grinding performance of foreign product,the grinding disc can precision grinding the iron-based powder metallurgy.In addition,it is found that the millstone grit size has a greater impact on grinding efficiency, quality and millstone consumption,of which the greatest impact on the grinding efficiency.At the case of satisfying grinding quality,we should choose a coarse-grained abrasive. The parameters of dressing wheel can also great impact on the efficiency of grinding disc. Through the optimizing test of reasonable choice and adjustment of abrasive particle size, the grinding disc can grind iron-based powder metallurgy work piece with high efficiency and high precision surface,and has a good marketing value.

composite disc;cBN;iron-based powder metallurgy

TQ164

A

1673-1433(2014)02-0039-06

2014-02-16

苏鸿良(1987-),助理工程师,从事陶瓷结合剂超硬材料磨盘制造及应用技术的研究开发。

李克华,653072632@99.com,13838027196。