聚芳酰胺塑料制备放大方法的改进研究

2014-03-21胡任之黄慧琳张梦宇

胡任之 黄慧琳 张梦宇

上海市合成树脂研究所 (上海 200235)

技术进步

聚芳酰胺塑料制备放大方法的改进研究

胡任之 黄慧琳 张梦宇

上海市合成树脂研究所 (上海 200235)

从化学反应工程的角度,分析了合成聚芳酰胺塑料的快速聚合反应特点。在原有的工艺和设备条件下,通过过程分析,成功使反应规模扩大了10倍。在此基础上,进一步改进了聚合反应的合成方式,使聚合反应规模扩大到约为原来的50倍,满足了客户对聚芳酰胺塑料的迫切需求。

聚芳酰胺 界面缩聚 溶液缩聚 过程放大特性黏度 模塑料

聚芳酰胺是指主链至少含85%的直接与两个芳环相连的酰胺基团的聚合物,由于具有高熔点、高模量、高强度和耐辐射等特点,已被广泛用于高性能合成纤维的生产,如美国杜邦公司的Kevlar-19、Kevlar-49和Nomex纤维和我国的芳纶-III纤维等,此外还用于制造薄膜、浸渍膜、蜂窝板、液氧罐、耐高温辐射线管、防火墙等产品[1]。但是聚芳酰胺主要用于制作纤维,难以用于模塑料的成型加工。

上海市合成树脂研究所根据市场需求开发了可模塑成型的聚芳酰胺塑料——苯基压塑料。苯基压塑料与聚酰亚胺相比,除了具有耐高温、高模量、高强度等特点以外,因含有酰胺键,还具有优良的高温力学保持特性,可以满足反复冲击等特殊要求,此类产品目前在国内市场还是一个空白。随着市场对产品需求量的日益扩大,现有生产规模无法满足需求,且现有工艺和设备简单放大后产品性能一直无法达标,生产效率十分低下。

目前世界上有数家公司对聚芳酰胺的改进作了许多研究[2-5],如日本旭化成公司为提高产量,采用连续双轴捏合机,搅拌速度设置为2000 r/min;宇部兴产株式会社和旭化成公司分别采用改善溶剂系统和改进操作条件等措施来提高聚合物的相对分子质量。美国杜邦公司在20世纪70年代末为避免溶剂的有害性对气相缩聚进行了研究。荷兰阿克苏诺贝尔公司采用了受专利保护的溶剂系统。国内对该领域的研究很少,合成研究主要集中在大连理工大学、东华大学、上海市合成树脂研究所、上海市合成纤维研究所等单位。由于价格和工艺的原因,聚芳酰胺的产量一直非常低,可借鉴的工程化资料特别欠缺。因此本课题试图从化学反应工程角度,分析聚芳酰胺塑料合成的快速聚合反应特点,在现场设备条件下,初步实现聚芳酰胺塑料聚合反应过程的工艺放大。

1 聚合反应过程分析

聚合反应是一类特殊的复杂反应,工业上常用的聚合方法有本体聚合、溶液聚合、悬浮聚合和乳液聚合[6],涉及苯基压塑料缩聚的反应式如(1)、(2)、(3)所示:

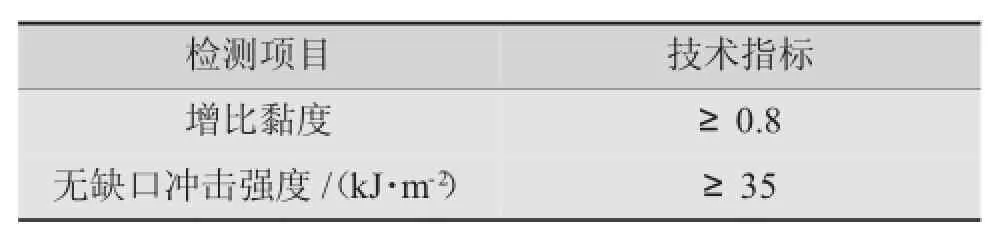

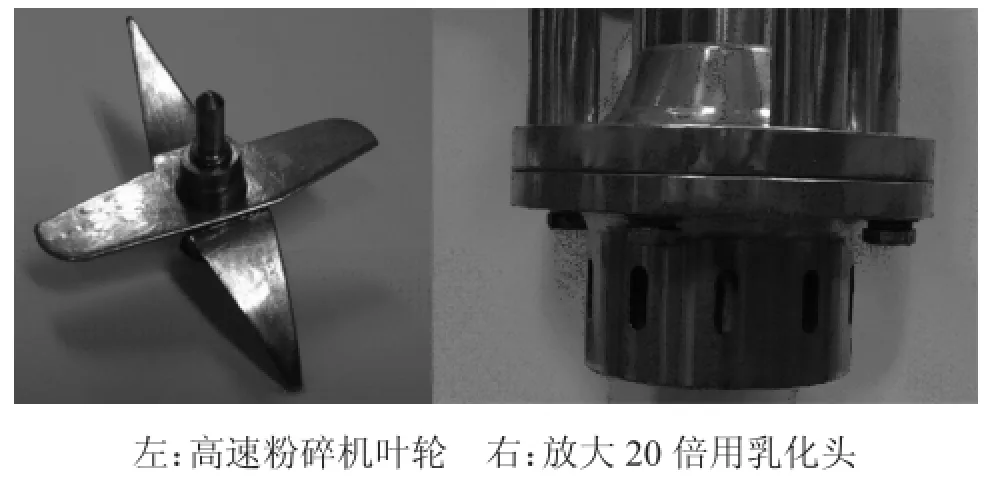

原有工艺中采用高速粉碎机,搅拌速度为5 000~9 000 r/min,产品质量好且稳定,但仅限于实验室规模。当反应体积放大20倍以后,采用转速为3 000~5000 r/min的乳化机搅拌,产品特性黏度偏低,无法达到合成课题组所要求的苯基压塑料的技术指标(见表1)。两种搅拌叶轮示意图见图1。

表1 苯基压塑料主要指标

图1 两种搅拌叶轮示意图

从表面上看,该反应是溶液聚合反应,因为四氢呋喃(THF)和水是互溶的。在聚合过程中,因为反应速率很快,聚合物达到一定相对分子质量后很快从体系中沉析出来,反应体系变成一个固液两相系统。由于酰氯和二胺的反应速率极快,该反应可看作乳液分散后进行的界面聚合过程。

混合是化学反应器中普遍存在的一种传递过程,其作用是使反应器中物料的组成和温度趋于均匀,聚合反应器中发生的混合现象很复杂,即使目前计算机处理能力已非常强大,计算流体力学等学科也取得了长足进展,但要对反应器中的混合现象进行如实的描述和分析仍然不太现实[7-8]。

1.1 聚合过程主副反应

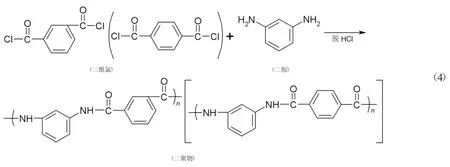

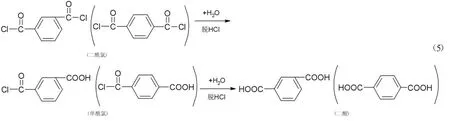

按照化学反应工程的原理,界面聚合反应需要反应溶液混合到一定程度后才能进行[9-11]。在整个混合过程中,间苯二胺不会发生变化,唯一变化的是苯二甲酰氯,因为酰氯在0~5℃范围内仍会发生一定的水解。一旦苯二甲酰氯水解超过一定的量,缩聚反应无法按照原定的配比进行,自然无法得到高相对分子质量的苯基压塑料。根据这个思路,本课题列出了混合与反应过程的主反应和主要副反应[见反应式(4)、(5)],以便于对过程进行进一步分析。

主反应:

副反应:

聚合反应从体积为1 L的高速粉碎机转移到体积为20 L的乳化机,导致聚合物的质量不合格(黏度不达标)。在这个过程中,反应体积放大了20倍,搅拌转速却降低至原来的约50%。合成工艺组的人员认为,原料配比完全一样,搅拌形式也差不多,产品相对分子质量小,是搅拌转速不够的缘故,说明采用降低转速的乳化机进行聚合反应是不可取的。因此对此现象从混合和聚合反应工程的角度进行了定性分析。

1.2 混合段的选择性分析

聚合过程初期反应速率很快,且很快转变为扩散控制过程,聚合过程中要求尽量达到分子级的等物质的量配比,才能保证模塑粉的质量。间苯二胺水溶液和苯二甲酰氯的四氢呋喃溶液混合首先经历的是混合段,两相反应物通过快速搅拌形成的剪切分散到一定程度,然后通过浓度梯度的扩散达到准分子水平,进行界面缩聚反应,反应生成的氯化氢通过界面的Na2CO3吸收,形成CO2和NaCl。

混合段主反应可忽略不计,反应速率R'主≈0。

混合时间Tm与反应器体积VR成正比,与乳化头的单位时间处理量q成反比,即公式(1):

当混合时间超过一定值时,将引起苯二甲酰氯的水解反应,从而影响缩聚反应。缩聚反应的平均聚合度XAV与配比γ的关系如公式(2)、(3)所示:

其中:γ为二甲酰氯和二胺的物质的量之比。

2.3 反应段的选择性分析

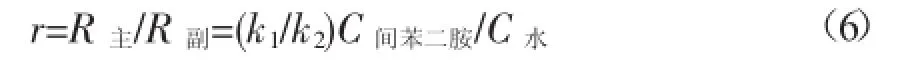

苯二甲酰氯的缩聚反应和水解反应是一个竞争性并行反应,缩聚反应和水解反应可简单看作一个二级反应,如公式(4)、(5)、(6):

其中:k1、k2为一定温度下缩聚和水解反应的反应常数;r为反应的选择性。

一般情况下,低温时,k1/k2≫1。在反应的初期和中期,应该有r≫1,即缩聚反应占绝对优势,否则无法通过高速粉碎机获得合格的聚合物。

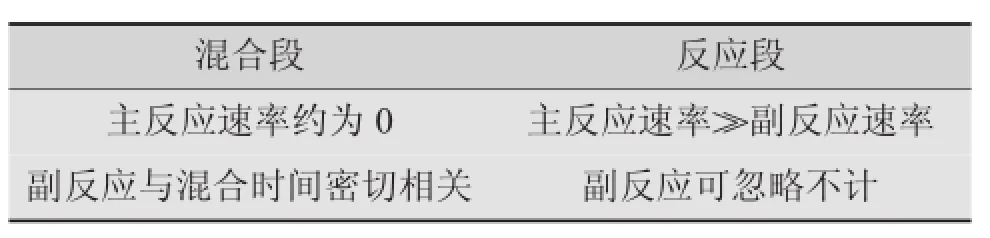

综合上述分析,混合反应过程的主副反应在不同阶段的情况见表2。

表2 混合反应过程主副反应在不同阶段的情况

通过过程分析,归纳结果如下:

(1)在1 L的高速粉碎机中,VR在1 L左右,采用的是转速为5000~9000 r/min、高剪切的四叶径流型搅拌桨,由于转速极高、叶片相对较长,且反应体积小,故混合所需时间比较短。

(2)在含乳化头的20 L反应器中,乳化头转速为3000~5000 r/min,VR在20 L左右,根据公式(1),要想达到和高速粉碎机同样的效果,其乳化头的处理量必须达到高速粉碎机q值的20倍。这从现场情况来看,几乎是不可能的,乳化头的局部剪切虽较大,但整体混合并不理想。因此认为由于乳化头的处理能力q是一个常数,不能提高,要降低水解副反应,必须相应地减小反应体积,从而减少新平衡的混合时间。

(3)如果界面聚合的速率太快,导致工程上难以实现,可考虑采用其他降低聚合速率的方式来实现,如非水体系溶液聚合。由于在非水体系中水解反应基本消除,溶液反应可在可控的条件下进行。该聚合反应是强放热反应,温度对聚合物的相对分子质量及分布影响很大,为保证聚合体系在一定温度下反应,在目前设备条件不变的情况下可采用分批加料的方式来达到及时移走反应热的效果,使得聚合速率趋于均匀。

2 试验方法

2.1 界面聚合苯基压塑料的制备工艺

将配制好的水相溶液(间苯二胺、十二磺基苯磺酸钠、碳酸钠、相转移催化剂)倒入搅拌机搅拌,转速约为3000 r/min;待冰水混合物混合均匀后,提高转速至9000 r/min,同时以最快的速度将有机相溶液(苯二甲酰氯、四氢呋喃)全部倒入,高速搅拌后出料;加水抽滤,温水洗涤后再抽滤,然后放入烘箱烘干;物料烘干后,用高速粉碎机研磨粉碎,放入去离子水中搅拌、浸泡,真空抽滤,然后再放入烘箱中烘干,得到苯基压塑料粉末。

2.2 溶液聚合苯基压塑料制备工艺

将间苯二胺和N-甲基吡咯烷酮(NMP)倒入反应瓶内,在通N2的情况下进行搅拌,待间苯二胺溶解后将反应瓶置于冰水混合液中,冷却至5~10℃;将苯二甲酰氯等量分批加入到反应体系中,控制反应温度,保温反应数小时,根据黏度的变化,逐步加入NMP对树脂进行稀释,之后用高速粉碎机进行成粉,抽滤后用去离子水洗涤至pH值为中性;烘干、粉碎,用去离子水浸泡,抽滤后烘干,过筛得到苯基压塑料粉末。

2.3 聚合物的测试方法

(1)特性黏度测试

苯基压塑料模塑粉特性黏度的测试按GB/T 1632.1—2008进行。采用直径为0.73 mm(±2%)的乌氏悬液式黏度计,在(25±0.05)℃下依次测定特性黏度和增比黏度。

(2)无缺口冲击强度测试

采用摆锤式试验机,按GB 5471—2008或GB 9352—2008将所测试的试样制成板材,然后按GB/T1043—93进行无缺口冲击强度的测试。

3 结果和讨论

(1)界面聚合工艺放大倍数对产品黏度的影响

表3为各试验结果的比较,序号1为体积为1 L的小试结果,各技术指标均合格,但产量很少,仅10 g左右。序号2~4为采用高速乳化机,处理量放大20倍后的结果,产品特性黏度都偏低,技术指标均不合格。根据前面的过程分析,要将混合时间(Tm)减少到20倍时的一半,最直接的方法是将反应器处理量由20 L降为10 L。

序号5~7为放大10倍的结果,可以看出将反应体积减少至10倍,可以达到对聚酰胺苯基塑料的放大,产品各技术指标均合格,多次重复试验结果良好,产品质量稳定,产量约为100 g。

序号8~10为放大15倍的结果,产品技术指标接近合格但没有放大10倍的效果好。表明现有的界面聚合工艺对水解反应极为敏感,成为进一步放大的重要障碍。此外,界面聚合工艺使用了大量易燃易爆的有毒溶剂四氢呋喃,且反应时生成的NaHCO3、NaCl等会混在聚合物中,影响聚合物的其他电学和力学性能。

(2)溶液聚合工艺的采用

为消除水解反应,对原有的界面聚合工艺在配方基本不变的条件下用溶液聚合加以改进,制备方法和测试方法参见2.2,2.3。因为反应在基本无水的条件下进行,水解副反应可以消除,反应温度可以适当提高便于控制,通过分批加料的方式控制反应速率,延长反应时间,降低现有设备放大的难度。

表3 试验结果比较

表4为溶液聚合的试验结果,可以看出,不论是3 L反应釜还是5 L反应釜,产品主要技术指标都符合要求,且产品质量约为小试的50倍。从发展的角度考虑,与原有工艺制备方法相比,溶液聚合方法各技术参数稳定,产量高,操作更简便。

表4 溶液聚合试验结果

4 结语

(1)二酰氯和二胺的缩聚反应过程是快速聚合反应,对于初期混合的要求很高,它的好坏不仅直接关系到副反应对主反应的影响程度和单体物质的量配比(γ),还最终影响到聚合产物的质量,从过程分析得知,在目前界面聚合放大过程中,要使产品达到小试的技术指标,必须控制好混合时间。在搅拌条件不足的情况下,控制混合时间最简单的方法是通过调整反应体积来实现。

(2)通过调整反应体积来调整混合时间,实现了原有工艺10倍的放大,达到了小试设定的技术要求。同时也证实了对缩聚反应过程分析的正确性,即水解反应控制是实现放大的关键。

(3)将苯基压塑料的合成工艺改进为几乎没有水解反应发生的非水溶液聚合,通过分批加料方式控制聚合反应的温度,与原有的界面聚合相比,可以实现约50倍的放大生产。该方法操作控制简单,产品质量稳定,可初步满足客户需求。

5 未来研究方向

通过对放大过程的分析及改进,从试验结果可以预计,在改进传热,调整混合时间后,必能提高苯基压塑料反应规模。聚合釜的设计放大需要在实验数据的基础上进行工程分析,未来除了对原有工艺和溶剂的选择等作进一步改进外,考虑加强搅拌和冷却措施以移去反应热,假设在反应釜内增加冷却夹套等改进搅拌形式,如采用双轴或多轴搅拌等,使物料在反应釜内形成一种比较适宜的浓度分布和温度分布。另外,依照混合和搅拌速率的关系,在相同的聚合釜内采用不同的工艺参数以作出优化选择。

[1] 邓如生.聚酰胺树脂及其应用[M].北京:化学工业出版社,2002.

[2] 日本帝人株式会社.アラシドポリマー溶液の製造方法、製造システムおよびアラシドポリマー成形物:JP, 090332[P].2010.

[3] 東レダウコ-ニング株式会社.アラシドシリコーンポリマーの製造方法:JP,79944[P].2011.

[4] Teijin limited.Compression moldable aromatic polyamide powder and precess for producing a compression molded article from the same:US.4725392[P].1988-2-16.

[5] ヘクセルコンポジット、リミテッド.改良型複合材料:JP.168792[P].2011.

[6] Liaw D J,Liaw B Y.Synthesis and properties of new polyamidesderivedfrom 1,4-bis(4-aminophenoxy)-2, 5-di-tert-butylbenzene and aromatic dicarboxylic acids[J]. Journal of Polymer Science Part A:Polymer Chemistry, 1998,36(7):1069-1074.

[7] 陈敏恒,袁渭康.工业反应过程的开发方法[M].北京:化学工业出版社,1985.

[8] Akutsu F,Inoki M,Sunouchi K,et al.Synthesis and properties of novel polyamides containing 2-methyl-4,5-oxazoldiyl structure[J].Polymer,1998,39:1637-1641.

[9] Yamazaki N,Matsumoto M,Higashi F.Studies on reactions of the N-phosphonium salts of pyridines.XIV.Wholly aromatic polyamides by the direct polycondensation reaction by using phosphites in the presence of metal salts[J].Journal of Polymer Science:Polymer Chemistry Edition,1975,13(6): 1373-1380.

[10] 史子瑾主编.聚合反应工程基础[M].北京:化学工业出版社,2008.

[11] 朱开宏,袁渭康.化学反应工程分析[M].北京:高等教育出版社,2002.

Study on Improvement of the Scale-up Preparation for Aromatic Polyamide

Hu Renzhi Huang Huilin Zhang Mengyu

Analyzed the features ofrapid polymerization reaction in the synthesis ofaromatic polyamide fromthe perspective ofchemical reaction engineering.The reaction capacitywas successfullyscaled up 10 times through process analysis under the existing process and equipment conditions.Furthermore,the synthesis process of polymerization was improved and the capacitywas scaled up 50 times,which satisfied the urgent needs ofcustomers for aromatic polyamide.

Aromatic polyamide;Interfacial polycondensation;Solution polycondensation;Process scale-up;Intrinsic viscosity;Mouldingcompound

TQ323.6

2014年6月

胡任之女1960年生日本横滨国立大学工学硕士高级工程师目前主要从事高分子材料相关的技术情报工作已发表论文5篇