液压滚切剪电液伺服协同控制研究

2014-03-21李宏杰朱士伟黄庆学

李宏杰,朱士伟,黄庆学,张 伟

(太原科技大学,重型机械教育部工程研究中心,山西太原 030024)

0 引言

阀控缸电液伺服系统实现两路位移协同控制的难点是两路电液伺服系统的位移运动的协同一致[1-2],目前主要有2种控制方案实现多回路的耦合误差信号补偿:一是尽可能地减小单回路系统的跟踪误差以达到系统的协同控制精度;二是对多回路实施协同控制即采用耦合误差补偿方案,在不改变各单回路位移控制环节的情况下,给出以单回路的跟踪误差为基础的耦合误差计算模型,通过耦合误差分配器来补偿各单回路减小耦合误差[3]。为解决这一问题,提出了一种实用的位移协同运动的控制方法,并完成了现场试验验证。

1 液压滚切剪双缸电液伺服系统

1.1系统简介及运动过程解析

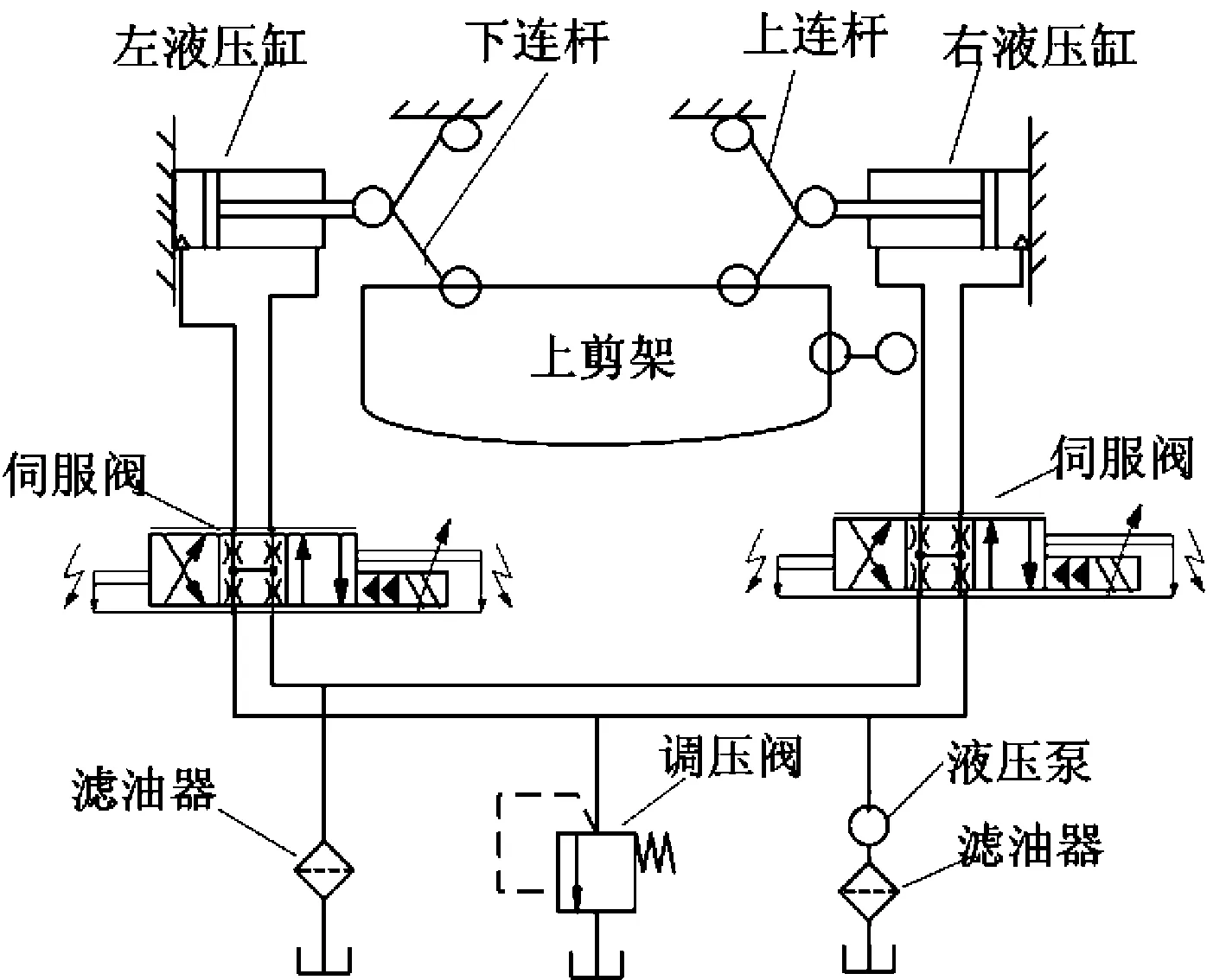

液压滚切剪为研究课题的被控对象,如图1所示,为液压滚切剪的电液位移控制系统的示意图。液压滚切剪是一种新型、高精度的现代化冶金设备,在冶金行业中具有十分重要的地位,应用于中厚板生产线上,实现中厚板的定尺作用,表现为剪切质量好和频率高的特性。

图1 液压滚切剪的电液伺服控制系统

液压滚切剪设备,把液压系统作为能量源推动上剪刃,在上剪刃做动态运动中,由液压系统通过给定左右液压缸的位移的指令值控制上剪刃的运动状态为近似滚动[4]。

一个完整的剪切过程,称为一个剪切周期。上剪刃为近似滚动运动状态:当处于原始位置的左液压缸进入动作状态,在检测元件检测到左液压缸动作到一定位置时,右液压缸进入动作状态;并且,以一定的咬入角,上剪刃进行切入钢板剪切,分别处于动作状态的左右液压缸,控制上剪刃在剪切钢板时做可简化为滚动动作状态,以实现钢材的剪切,在右液压缸的推动位置达到最大值时,滚切动作完成,右边的连杆垂直状态,右液压缸进入液压杆的缩进,以完成上剪刃抬升至原始状态。

1.2双缸位移协同运动分析

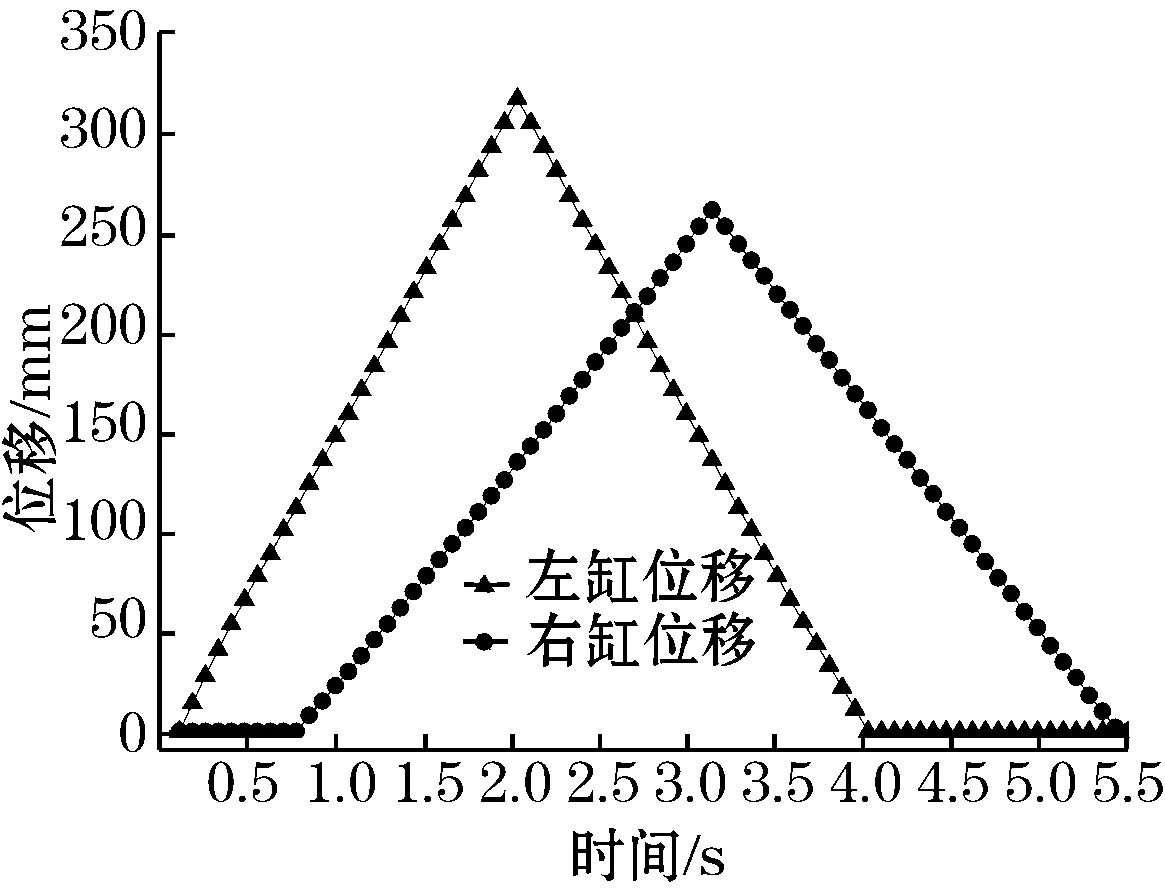

液压滚切剪工作过程中,为达到上剪刃在剪切钢板的动作状态是近似滚切动作的目标,左右两液压缸的位移曲线在时间维度上必须严格依据图2所示,以完成两路电液伺服系统的位移之间的协同运动,从而保证上剪刃的近似滚切动作。

图2 两路电液伺服系统的给定位移曲线

1.3系统数学模型的建立

液压滚切剪整个液压压下过程中,2个AGC液压缸的受力基本相同,因此只分析其中一个阀控缸系统[5-6]。

1.3.1液压缸的负载力方程

根据牛顿第二定律可以得出:

(1)

式中:m为运动物体总质量;y为液压缸柱塞的行程;p1为无杆腔压力;Ah为柱塞的有效作用面积;DL为粘阻系数;FI为活塞杆上的力。

根据拉氏变换式(1)化为:

(ms2+DLs)Y(s)=p1(s)Ah-FI

(2)

1.3.2流量连续性方程

根据流体特性,把流量连续方程化简为,如下式:

(3)

式中:q1为阀进入无杆腔流量;VC为伺服缸和管道工作腔的容积和;E为油液有效体积弹性模量。

根据拉氏变换可以计算得到:

(4)

1.3.3液压阀环节特性

由现场生产工艺的要求和实际工作情况下元件特性分析,液压系统选择伺服阀(4WRT E35-100 0L),式(5)传递函数可以描述元件的动态性能:

(5)

式中:Kc为阀电磁铁的电导;L为阀电磁线圈电感;Kiq为阀电流增益;R为阀电磁线圈电阻;mv为阀芯等效质量;Bv为等效阻尼系数;Kv为等效弹簧刚度;Kc伺服阀电磁铁的电导。

从式(5)得出,在液压系统中,由振荡和比例环节组成,其中振荡环节化简为定常数KV1。根据式(5),可以将液压系统化简成比例调节系统,得到液压阀传递函数:

(6)

式中:Kd为常数,Kd=Kc/Kvl。

2 控制策略

2.1建立坐标系

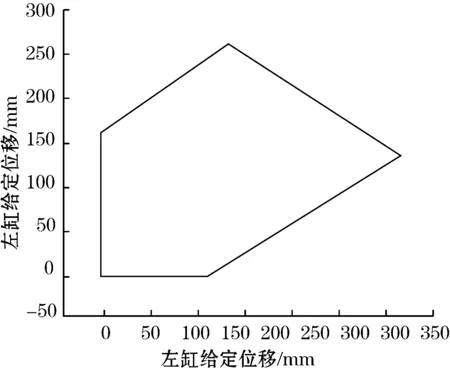

根据液压滚切剪的运动结构建立直角坐标系,以左缸的运动位移作为直角坐标系的x轴,以右缸的运动位移作为空间直角坐标系的y轴,在坐标系中建立左缸位移和右缸位移的函数关系。在此,只分析两路液压缸的位移之间的空间关系,时间轴不需要在此考虑。如图3所示,为左缸和右缸给定位移函数关系。

图3 左缸和右缸给定位移函数关系

2.2耦合误差模型

控制系统中的跟踪误差和耦合误差组成了系统误差。如图4所示,为两路电液伺服系统跟踪误差和耦合误差间的函数关系。

图4 两路系统的跟踪误差、耦合误差示意图

图4中,跟踪误差e是在时刻点上单回路给定位移与实际位移之差值;跟踪误差在t时刻两路系统在X、Y轴上的值为ex(t)和ey(t);耦合误差ε是实际位移与给定位移在拟合函数关系方程轨迹上给定点处法线方向上的差值[5]。根据图4:两路系统的跟踪误差和耦合误差的示意图得出,在t时刻,用表达式(7)表示ε:

ε(t)=ey(t)cosθ(t)-ex(t)sinθ(t)

εx(t)=-ε(t)sinθ(t)

(7)

εy(t)=ε(t)cosθ(t)

式中:在t时刻,X轴与给定位移轨迹切线的夹角用θ(t)来表示。

2.3基于双闭环的两路电液伺服协同控制

基于交叉耦合控制理论,选择双闭环控制结构实现液压滚切剪电液伺服控制系统,如图5所示。在耦合误差补偿环节的耦合误差补偿控制器由2部分构成:一是动态计算系统耦合误差的耦合误差计算模型;二是通过耦合误差分配控制器实现各单回路分别补偿系统耦合误差补偿信号[7-8]。

图5 基于交叉耦合的双闭环控制系统结构框图

在单回路的控制系统中,为经典控制理论中的负反馈,来消除左、右液压缸的实际位移与给定位移之间的偏差,达到保证左、右液压缸遵循给定的位移曲线完成动作;与此同时,在耦合误差补偿闭环,根据耦合误差计算模型计算出左、右液压缸的位移控制补偿值,采用耦合误差补偿控制器进行耦合误差补偿的调节。通过耦合误差补偿的方法改善系统协调精度的实质是将系统的耦合误差由开环控制变为闭环控制。

该方案的特点是在不改变各单回路位移控制器的前提下用软件实现耦合误差补偿,且不增加硬件投资。

2.4耦合误差补偿控制器

耦合误差补偿控制器的设计一般选择经典PID控制策略来实现,因为该控制算法易于操作和具有很好的实用价值,稳定性好,在很多工业控制领域得到应用。但是经典PID算法在系统的耦合误差动态补偿分配方面有很大的局限性,采用模糊

PID控制作为耦合误差补偿控制器的算法,PID控制器的参数能够根据滚切剪两液压缸位移的变化进行自适应地控制参数调整。

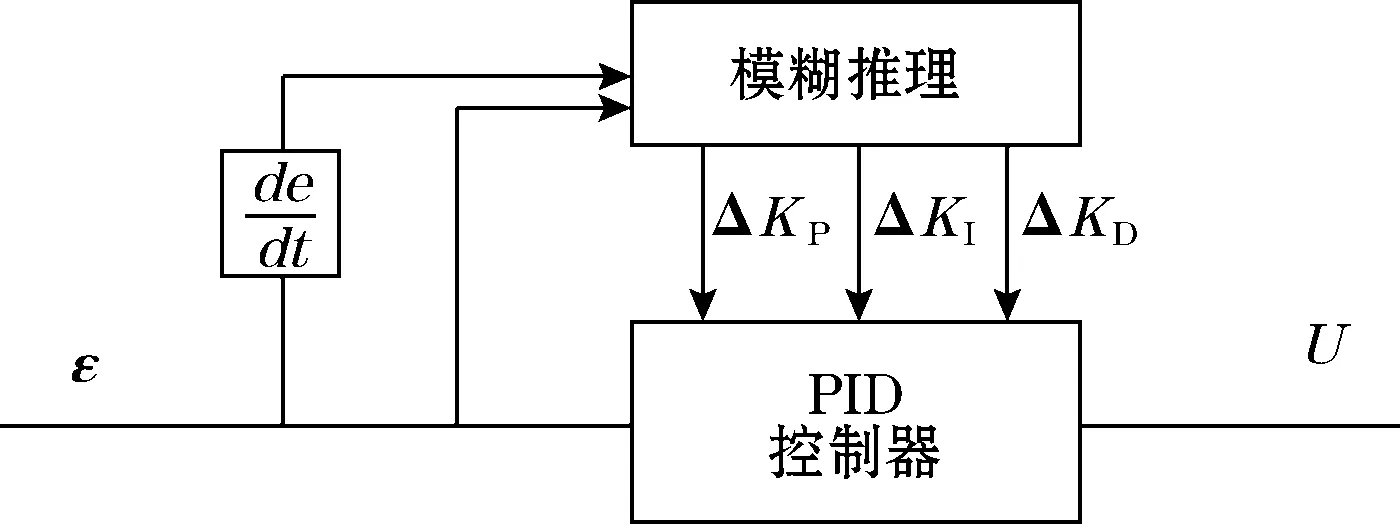

经典PID控制器和模糊化处理组成了模糊PID控制器,也即耦合补偿控制器,其中,模糊控制器为2输入3输出[9-10]。

2.4.1模糊PID控制器

如图6所示,模糊PID控制算法主要是建立误差e和误差变化率ec和PID控制的3个参数之间的模糊关系,在线验证e和ec,并按照制定的模糊控制规则,对PID的3个增益KP、KI和KD进行参数进行在线整定,以达到不同情况下的e和ec对3个参数的要求。

图6 模糊PID控制器结构图

2.4.2模糊规则的建立

依据已有经验知识和实际现场的心得,并根据误差和误差变化率的大中小各种状态,来完成模糊控制规则表的建立。PID控制作用是调节耦合误差补偿超调和实现无静差,可调参数比例常数KP,积分常数KI,微分常数KD。

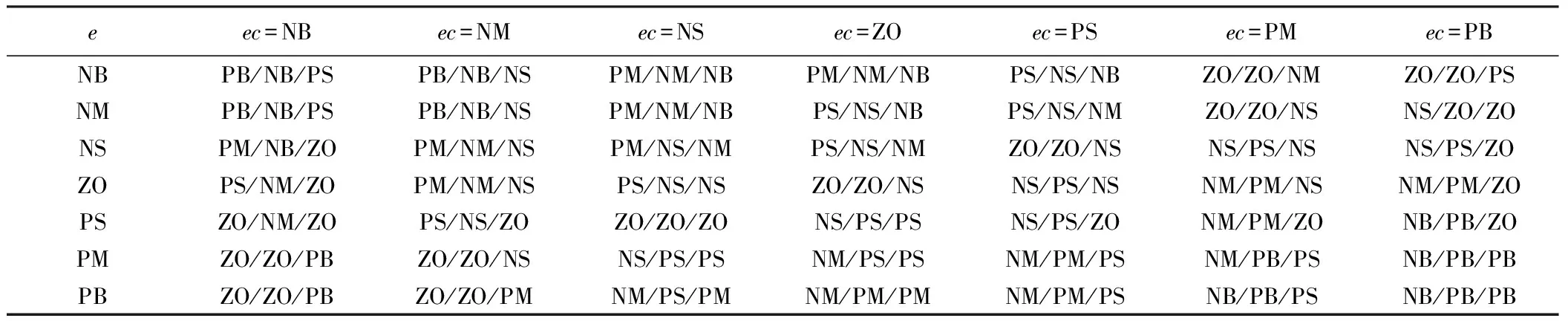

2.4.3模糊控制规则表

对模糊控制器输入E、Ec和输出ΔKP、ΔKI、ΔKD取7个模糊变量,分别为负大(NB),负中(NM),负小(NS),零(ZO),正大(PB),正中(PM),正小(PS)。隶属度函数选择三角形隶属度函数。由系统的特点把E和Ec的论域设定为为[-6,6]。根据模糊规则,通过模糊推理和实际来修正参数。其中,PID 3个参数ΔKP、ΔKI、ΔKD的模糊控制规则如表1所示。

表1 模糊规则表

3 试验研究与分析

控制方案应用于浙江某钢铁厂:所有试验数据都是来自在为某钢厂设计的液压滚切剪上完成的试验。试验分析根据剪切不同厚度的钢板,采集两液压缸的位移实际值来完成。为了更好地研究控制方案的实际效果,和根据现场生产的不同厚度中厚板的实际要求,完成了不同板厚的试验,并给出了不同板厚情况下的试验对比。

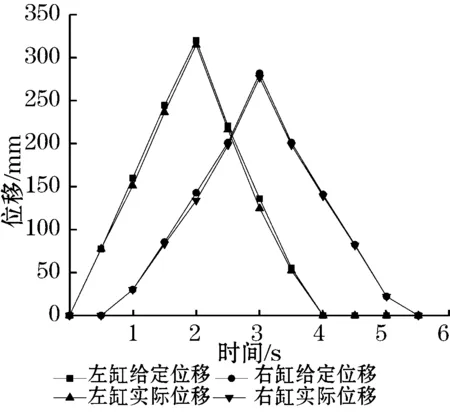

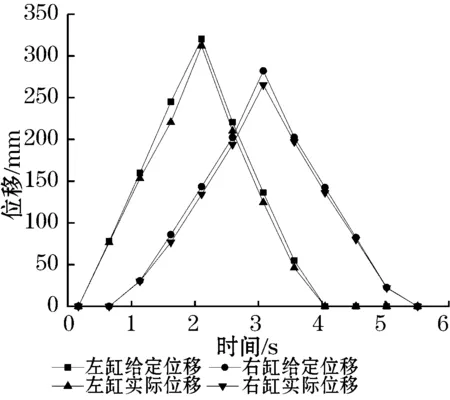

图7为板厚15 mm时两液压缸在无补偿控制情况下的位移曲线。图8为板厚30 mm时两液压缸在补偿控制情况下的位移曲线。

试验控制方案的设计分别采用无交叉耦合补偿和有交叉耦合补偿两种,并在液压滚切剪设备进行了试验验证。

4 结束语

通过分析液压滚切剪的设备组成,建立了电液伺服系统的数学模型,分析液压滚切剪的生产过程特点,提出了耦合误差计算方法,并建立与基于模糊PID控制的双闭环协同控制结构相结合的控制方案。

(a)无补偿控制

(b)补偿控制

图8为板厚30 mm情况下两液压缸在补偿控制情况下的位移曲线。

(a)无补偿控制

(b)补偿控制

由试验结果得出,基于两路伺服位移控制理论的液压滚切剪,在不改变原有单回路控制性能的基础上,增加了双闭环的耦合补偿控制器,达到两路电液伺服协同控制目标,实现了两液压缸推动滚切剪的上剪刃做近似纯滚动剪切运动,系统的双闭环控制效果明显优于无补偿控制。

参考文献:

[1]HOLMES D G,LIPO T A.Implementation of a controlled rectifier usingAC-AC matrix converter theory.IEEE Trans.Power Electron.1992,7(1):240-250.

[2]SHIH Y T,CHEN C S,LEE A C.A novel cross-coupling control design for bi-axis motion.Int J of Machine Tool and Manufacture,2002,42(1):1539-1548

[3]LI H J,HUANG Q X,JU C J,et al.Research and application of multi-embedded system cooperative control for plate leveler.ICIC Express Letters,2011,2(6):1321-1327.

[4]韩贺永,黄庆学,马立峰,等.液压滚切剪液压系统的研究.四川大学学报(工程科学版),2011,43(3):239-243.

[5]邢宗义,张媛,侯远龙,等.电液伺服系统的建模方法研究与应用.系统仿真学报,2009,21(6):1719-1724.

[6]刘新良,黄明辉,湛利华,等.液压机多缸同步系统的建模与解耦控制.机械设计与制造,2013,11 (11) :73-77.

[7]PEREZ-Pinal F J,CALDERON G,ARAUJO-VARGAS I.Relative Coupling Strategy.IEMDC’03.IEEE International,Electric Machines and Drives Conference,2003,2:1162-1166.

[8]肖本贤,郭福权,王群京,等.基于模糊神经网络的轮廓误差附加补偿控制研究.系统仿真学报,2003,15 (12):1733-1736.

[9]霍中良,王兴松.基于模糊PID的伺服压力机位置控制系统.锻压技术,2011,36(5):93-97.

[10]冯冬青,任雪梅.模糊PID在网络控制系统中的仿真研究.自动化仪表,2013,34(1):61-63.