基于SOI技术高温压力传感器的研制

2014-03-21郭方方白晓弘卫亚明程小莉赵玉龙

陈 勇,郭方方,白晓弘,卫亚明,程小莉 ,赵玉龙

(1.长庆油田油气工艺研究院,陕西西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安 710018;3.西安交通大学机械学院,机械制造系统工程国家重点实验室,陕西西安 710049)

0 引言

为了满足石油化工、航空航天等高温恶劣工况条件下的压力测试要求,基于硅隔离SOI(Silicon on Insulator)技术的耐高温压力传感器得到了广泛的应用[1]。目前我国油气田领域高性能传感器主要依赖进口,严重制约了我国石化行业的发展。

针对油气田等特殊领域压力测量问题,文中所提出的高温压力传感器采用MEMS工艺,基于先进的高能氧离子注入SIMOX技术,制作了全硅结构的压阻力敏芯片,解决了传统扩散硅压阻式压力传感器难于在120 ℃以上高温下工作的问题,并通过波纹膜片进行介质隔离,提高了传感器芯片的热稳定性和可靠性,研制的高温压力传感器可以在0~200 ℃的条件下工作,具有工作温度高、体积小、灵敏度高等优点,能够满足石油化工等自动化领域中的压力测量要求。

1 高温压力传感器力敏芯片结构设计

压阻式压力传感器的基本原理是利用硅的压阻效应将被测压力的变化转换成敏感元件电阻值的变化,然后通过转换电路将电阻值的变化转换成电压输出。当材料受到应力作用时,其电阻或电阻率发生明显变化的现象就叫做压阻效应[2]。半导体硅、锗材料中的压阻效应比金属材料中的压阻效应要大得多。当应力作用在半导体晶体上时,电阻的变化主要由电阻率的变化引起。在正交坐标系中,当坐标轴与晶轴一致时,电阻的相对变化ΔR/R与应力之间的关系满足:

(1)

式中:σl和σt为沿电阻纵向与横向的应力;πl和πt为沿纵向和横向压阻系数。

根据硅压阻效应的原理,利用硅平面离子注入工艺或平面扩散工艺把待掺杂的元素注入扩散到硅片内,形成构成惠斯登电桥的敏感电阻,并利用惠斯登电桥完成电信号转换。这样就制成了可以将压力信号转换为电压信号的硅压阻式压力传感器。

根据薄膜变形理论和传感器的性能要求,对压力传感器力敏芯片结构模型进行理论分析,提出的力敏芯片结构为周边固支方膜结构。为了使传感器具有良好的线性度,膜厚h的设计必须满足中心最大挠度要小于膜厚的要求,规定中心挠度要小于膜厚的1/5。同时,压力传感器的抗过载能力,就是传感器在承受150 MPa的载荷时能够保持高的灵敏度及稳定的工作性能。

在压力p作用下,方形膜的最大应力发生在各边中心:

(2)

最大挠度发生在平板中心:

(3)

式中:p为均布压力;a为方膜边长;h为方膜厚度;E为杨氏模量;μ为泊松比。

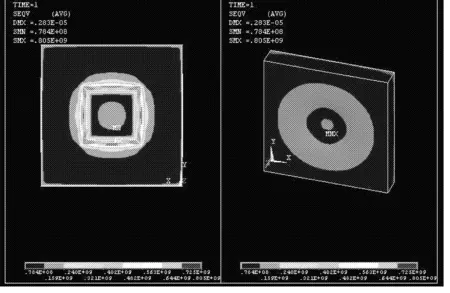

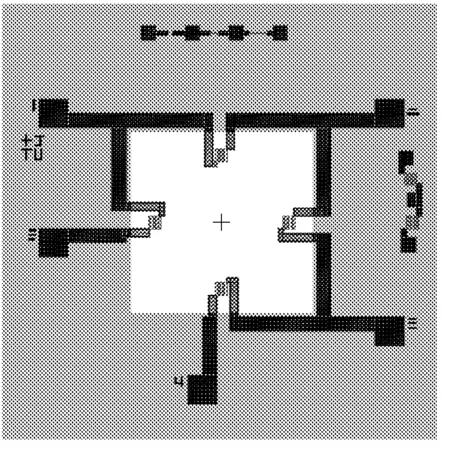

采用有限元数值法分析其应力应变分布,通过ANSYS有限元分析,得到压力传感器力敏芯片应力应变模拟结果如图1所示,与理论计算相符。基于压阻效应的力敏芯片中力敏电阻条应布置在最大应力点处,以充分利用最大应变,提高传感器灵敏度。图2为方膜压阻力敏芯片结构图。

图1 方膜力敏芯片应力应变分布

图2 方膜力敏芯片结构图

2 高温压力传感器力敏芯片制作工艺

油气井环境的高温高压特点对压力传感器提出了较高的热稳定性要求。传统压阻式压力传感器由于其力敏电阻与硅基底是P-N结隔离,在使用温度大于120 ℃时,因P-N结产生漏电流而使传感器的性能恶化甚至失效。因而,传统压阻式压力传感器难以解决高温120 ℃以上的压力测量问题。针对石油化工、航空航天等领域压力监测环境的高温高压要求,在传感器的加工工艺中采用了硅隔离(SOI)芯片制造技术[4]。用SOI材料研制耐高温压阻力敏芯片的目的就是通过SiO2绝缘层将力敏芯片的检测电路层与硅基底隔离开,避免了高温下检测电路与基底之间的漏电流产生,提高力敏芯片的耐高温特性。

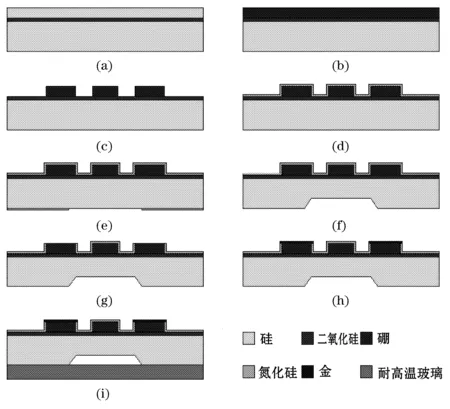

采用MEMS(Micro Electro Mechanical systems,微机电系统)技术和SIMOX(separation by implantation of oxygen,注氧隔离)技术制作浮雕式硅压阻力敏芯片,由SIMOX技术制作的SiO2层将芯片内的测量电路层与硅基底隔离开来,实现在200 ℃以上高温环境下的压力测量。同时,通过低温静电硅玻键合封装技术将SOI硅压阻力敏芯片与耐高温PYREX7740玻璃片在真空环境下封装结合,形成压力传感器的弹性敏感单元[5]。由于半导体硅的良好的机械特性,同时作为传感器转换电路的压阻惠斯登测量电桥集成制造在全硅结构正方形平膜结构上,传感器的弹性和敏感元件与转化电路之间集成为一体。这种结构可以显著降低压力传感器在测量过程中的迟滞、重复性误差,从而提高传感器的测量精度。具体高温压力传感器芯片的加工工艺流程如图3所示。

图3 高温高压传感器芯片加工工艺流程

3 高温压力传感器力敏芯片封装工艺

为了保证油气田等领域压力传感器在高温环境下的稳定性和耐腐蚀性,设计了可靠的键合引线工艺和隔离封装工艺。高温压力传感器引线键合采用具有深腔焊功能的引线键合设备来完成,以保证引线键合的质量和提高传感器应用的可靠性。

高温压力传感器在封装结构上采用薄膜隔离式充硅油结构,其基本原理是利用硅油的不可压缩性能与膜片良好的线性位移特性,外界压力直接作用于波纹膜片,并通过膜片传递到硅油,最后由硅油将压力传递给力敏芯片。通过采用隔离式结构,避免了被测介质与敏感元件的直接接触,在提高传感器的稳定性的同时提升其适应能力[6]。图4为传感器封装结构原理图。图5为压力传感器芯片封装图。

1—电极;2—玻璃绝缘子;3—销钉孔;4—基座;5—压环;6—PYREX7740玻璃;7—波纹膜片;8—金丝;9—全硅SOI压力芯片;10—O型密封圈;11—绝缘套;12—补偿板;13—高温硅油;14—引线

图5 高温压力传感器封装结构图

4 高温压力传感器测试试验

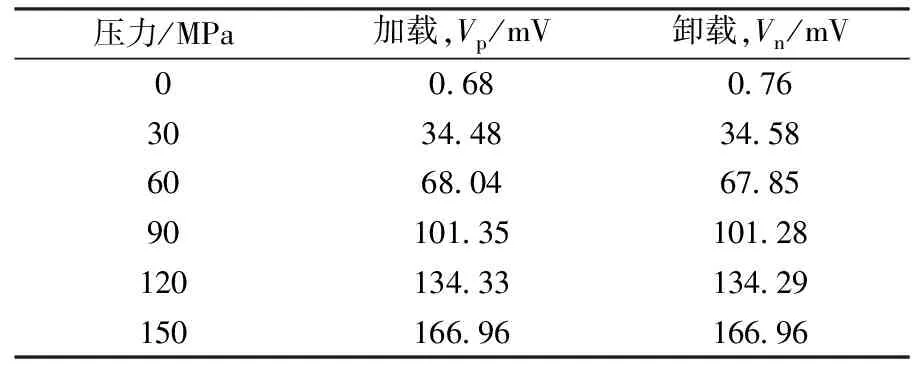

高温压力传感器的测试试验是在室温条件下,通过活塞式压力计加载压力进行的。为了测试压力传感器的高压性能,加载压力范围为0~150 MPa.采用5 V直流稳压源为压力传感器施加激励。试验测得压力传感器输出特性曲线如图6所示,表1为具体试验数据。由曲线图可以得出,传感器的静态特性参数分别为:非线性0.28%FS,迟滞0.39%FS,精度0.56%FS。因此,设计的高温压力传感器具有较好的性能。

图6 压力传感器测试结果

表1 压力传感器测试数据

5 结束语

文中设计的高温压力传感器具有耐高温、量程大、精度高和微型化的特点,且能保持长期工作的稳定性。研究开发的基于SOI力敏芯片的耐高温压力传感器的工作温度为0~200 ℃,量程达150 MPa,因此适用于石油化工等高温高压环境下的压力测量。

参考文献:

[1]WONG J W K.City-gas development in China—An NG perspective.Energy Policy,2010,38:2107-2109.

[2]TIAN B,ZHAO Y L,JIANG Z D.Fabrication and structural design of micro pressure sensors for tire pressure measurement systems (TPMS).Sensors,2009(9):1382-1393.

[3]TIMOSHENKO S,WOINOWSKY-KRIEGER S.Theory of Plates and Shells.New York:McGraw-Hill,1959.

[4]赵玉龙,赵立波,蒋庄德.基于硅隔离技术的耐高温压力传感器.西安交通大学学报,2002(11):1156-1158.

[5]颜鹰.MEMS高温压力传感器若干关键技术的研究:[学位论文].武汉:华中科技大学,2005.

[6]赵玉龙,牛喆,周冠武,等.油气田监测高性能微传感器及数字化系统.中国工程科学.2013,15(1):99-105.