数控等离子切割机工作原理及质量分析

2014-03-20

(三一汽车起重机械有限公司,湖南 长沙 410600)

数控等离子切割机工作原理及质量分析

陆雄

(三一汽车起重机械有限公司,湖南 长沙 410600)

介绍了数控等离子切割机的基本组成及工作原理,针对切割断面波质量问题进行了分析讨论,并提出处理方法以供参考。

数控等离子切割机;等离子电弧;切割断面波纹

数控等离子切割机可以切割各种形状工件并具有切割速度快、切割面质量好、切割尺寸精确、工件热变形小等优点,被广泛应用。

三一汽车起重机械有限公司现拥有16台数控等离子切割机,在实际的切割加工中,经常出现各种质量问题,如有切割斜角、熔渣、断面波纹等。为提高加工质量,应对数控等离子切割机的工作原理有较全面的了解。

一、数控等离子切割机的基本组成

数控等离子切割机主要由CNC数控系统、机械本体及等离子电源等三大部分组成(图1)。

图1 数控等离子切割机的组成框图

1.CNC数控系统

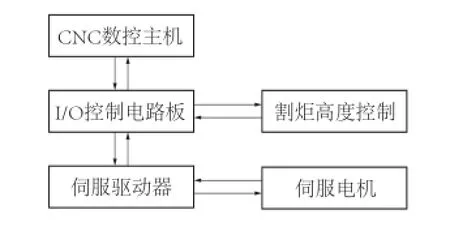

CNC数控系统是主要由CNC数控主机、I/O控制电路板、伺服驱动器、伺服电机及割炬高度控制等部分组成(图2)。

图2 CNC数控系统组成框图

CNC数控主机是数控系统的核心,它采用Hypertherm的Edge系统,在WindowsXP软件系统平台上安装Phoenix图形切割软件,具有人机界面直观、操作简单灵活等特点。数控主机指令通过I/O接口控制电路传送到伺服驱动器以控制伺服电机实现位置控制,完成图形切割加工。割炬高度控制主要有两个作用,一是在等离子起弧时实现初始定位功能,二是在切割加工过程中实现割炬高度自动控制,常用的调高方式有弧压调高和电容调高,这里采用的是弧压调高。

2.机械本体

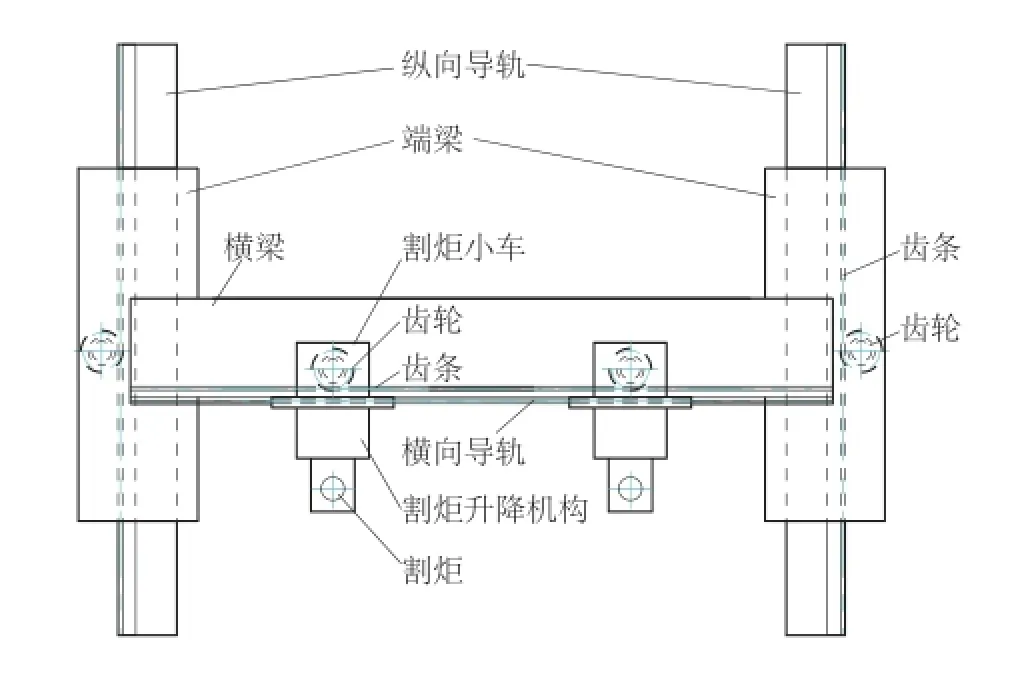

机械本体是数控等离子切割机的机械结构件,通常采用龙门式结构,轨距6m。纵向大车采用双边驱动。主要由两侧端梁、横梁、割炬小车、割炬升降机构、导向及传动机构等部分组成(图3)。

图3 数控等离子切割机结构示意图

由横梁及两侧端梁组成了机床的主体结构。纵向大车驱动方式采用双边高精度齿轮齿条传动,齿轮与齿条为无侧隙啮合。下面主要对这几个关键结构进行详细介绍。

(1)纵向大车导向机构

纵向大车导向机构主要由大车导轨、大车行走轮、导向轴承、调节杠杆机构等部分组成(图4)。

纵向大车方向采用工字型导轨,表面经过热处理及加工。两侧端梁下部各有2个大车行走轮及4只导向轴承,用来实现纵向大车行走的导向。这种导向结构实现导向轴承与导轨之间零间隙,通过一套杠杆调节机构产生预紧力。预紧力由一组碟形弹簧产生,其大小应适当。过小导轨的接触刚度降低,影响加工精度。预紧力过大将增加传动阻力,电机负荷增大、加快导向轴承的磨损。

图4 纵向大车导向机构

(2)纵向大车传动机构

纵向大车的传动采用齿轮齿条传动,由伺服电机通过减速机传送给大车齿轮。

大车齿条安装在纵向导轨的侧面,大车齿轮与伺服电机及减速机一起安装在回转座上,为了提高传动精度,齿轮齿条传动利用弹簧机构来自动消除齿侧间隙。图5为齿侧间隙消除机构,齿轮齿条间的接触力由压缩弹簧产生,其大小可以通过调节螺杆来进行调节。弹簧力的大小必须保证在正常传动过程中齿轮与齿条不脱开,且需要有足够的刚度。这种机构还有一个作用就是在机床发生撞车时,齿轮齿条能够脱开,以保护传动机构,所以弹簧力的大小必须适当。

图5 纵向大车传动机构

(3)横向割炬小车导向机构

模向割炬小车方向采用2根圆柱形导轨(图6a),该导轨嵌在方型的基座上,以保证导轨的刚度。

横向导向机构采用4对特制导向轴承来实现导向行走,上部导向轴承采用同心销轴固定,为不可调结构。如图6b所示,下部导向轴承采用偏心销轴固定,可以通过转动偏心销轴的角度来消除导向轴承与导轨之间的间隙,并产生一定的预紧力,这样提高了横向割炬小车的运动刚度。

图6a 横向割炬小车导向机构

图6b偏心调节机构放大图

3.等离子电源

等离子电源主要由主控制板、启动电路、斩波器、引弧电路、冷却水路、气路等部分组成(图7)。

图7 MAX200等离子电源组成框图

二、等离子弧切割过程分析

等离子切割是以高温、高速的等离子弧为热源,它以压缩气体为工作介质,通过被压缩气体电离形成高温、高速的等离子电弧,将被切割的金属或非金属局部熔化(或蒸发),同时用高速、高压气流将已熔化的金属或非金属“吹离”基体而形成狭窄而光洁切口的一个过程。

1.割炬的结构及功能

割炬是等离子弧切割的关键部件,直接关系等离子切割的效率及质量。主要零件有电极、喷嘴、涡流环、保护套、保护罩、水管。

(1)喷嘴功能

①等离子喷嘴是通过使旋转的等离子气体收缩、喷射,对等离子电弧弧柱产生机械压缩、热收缩、磁收缩等效应,使其能量密度和冲击力增加,达到切割的目的。

②等离子弧喷嘴产生引导电弧的功能,其工作过程:先以电极为阴极,喷嘴为阳极,在电场的作用下,通过使电极与喷嘴间等离子气电离产生引导电弧,当引导电弧的焰流接触工件后,焰流接通了电极与工件之间的电流通路,此时工件取代喷嘴作为阳极,与电极间产生切割等离子弧,同时继电器切断喷嘴上的电路。

③等离子喷嘴耐高温且导热性好,等离子弧的弧柱温度高达30 000℃以上,弧柱从喷嘴的φ2mm小孔中穿过,使喷嘴温度很高。

(2)涡流环主要功能

涡流环的主要功能是产生旋转的等离子气,等离子气流旋转喷射结构如图8所示,它是先通过涡流环将气体改变成切向气流旋转,然后再进行收缩和喷射。

图8 切割示意图

当等离子气体在高速旋转时,离心作用使温度较低密度较高的气体向外侧移动,温度高而密度低的气体向中间移动,这样就在喷嘴的喷射孔内形成了径向的外冷内热的温度梯度。这种梯度增加了等离子气对弧柱的热缩和磁缩效应。在机械收缩的共同作用下,使等离子弧柱能量密度更高、挺直性更好、冲击力更大。由此可见,在其它条件相同的情况下,等离子气流的旋转速度越高,则对等离子弧柱的收缩效果越好。

2.弧压高度控制

在切割过程中等离子割炬与工件的高度距离控制很重要。在实际切割过程中,由于板材不平整,使割炬与钢板高度距离不断变化,为此,割炬必须相应做上、下调整以稳定电弧,保证正常切割。

根据理论研究,如图9所示,割炬的切割高度与弧压成一定的比例关系,利用这一原理,通常我们利用弧压来控制割炬的高度,称为弧压调高。

三、常见质量问题产生的原因及解决措施

图9 弧压与切割高度的关系

评定数控等离子切割质量好坏可从以下3个方面来判断:切割斜角的大小、熔渣量的多少、切割断面波纹的深度等。操作工可以通过调节弧压、切割电流、切割速度、工作气压等来改善切割质量。

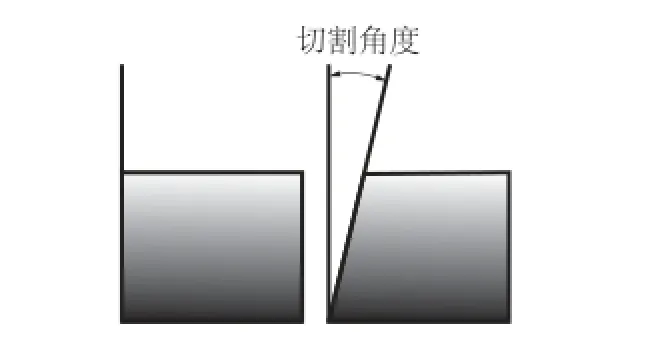

1.切割斜角

如图10所示,切割斜角(切割角度)指的是切割边部和垂直线的夹角。假如切割非常完美,则切割斜角接近于0°。

图10 切割斜角

如图11所示,调节割炬高度可以改变切割斜角,可以通过调节弧压来改变割炬高度。

图11 割炬高度对切割斜角的影响

2.熔渣

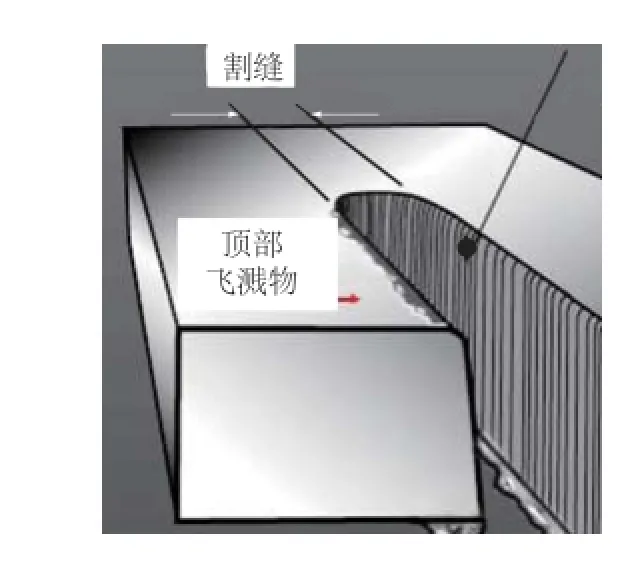

(1)顶部熔渣(图12)

位于割缝的顶部两侧,这种溶渣是飞溅而形成的,减小弧压可以使顶部溶渣消失。

(2)高速熔渣(图13)

这种溶渣较小,在割缝的底部,其产生的原因是由于喷嘴损坏、电流过低、速度过快、切割高度过高造成的。清除时需铲除或打磨,可以通过更换电极喷嘴、减小速度、降低弧压等方法来减少高速熔渣。

(3)低速熔渣(图14)

图12 顶部熔渣

图13 高速熔渣

图14 低速熔渣

这是大量沉积而成的球状溶渣。其产生的原因是电流过高、速度过低、切割高度过低造成的,可以通过增加切割速度及增加弧压来减小低速熔渣。

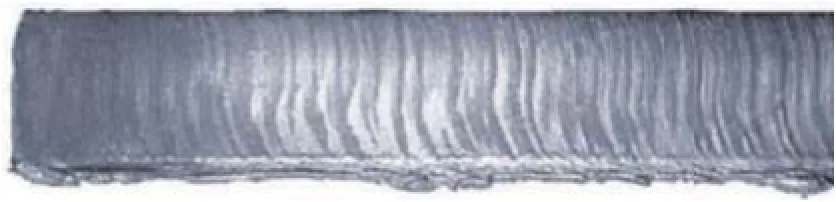

3.切割断面波纹

切割斜角、熔渣及切割表面相互影响,表面平滑与粗糙与熔渣量取决于适当的速度。凹形的切割面是由于割炬到工件的距离太小或易损件烧损;凸形切割面是由于割炬到工件的距离太大或易损件烧损。

前文所述的质量问题通常可通过选择合适的切割电流、切割速度、弧压、调节工作气压和及时更换电极、喷嘴、涡流环等易损件的办法加以解决。在实际切割加工中,经常会出现波浪状的切割断面波纹,这种波纹表面光洁、排列整齐、纹路有规律。这种切割断面波纹采用调节切割参数的方法是没法解决的。

通过维修实践发现,出现这种波纹的原因主要是由于机床结构及传动刚性不够,导致机床在运行时发生振动及抖动而产生的。因此应从这些方面加以分析处理。

[1]下料应知应会手册.精益质量总部下料焊接工艺所[M]. 2011.

[2]MAX200PlasmaArcCuttingSystemServiceManual,801620-Rivision13Hypertherm.

[3]赵家政.数控等离子切割机弧压自动调高系统[J].现代制造工程,2007(1).

TG483

:B

:1671-0711(2014)11-0059-04

2014-08-08)