TiB2含量对TiB2/Cu复合材料抗电蚀性能的影响

2014-03-17宋克兴李韶林国秀花

宋克兴,李韶林,国秀花,3

(1.河南科技大学 材料科学与工程学院,洛阳 471023;2.河南省有色金属材料科学与加工技术重点实验室,洛阳 471023;3.西安理工大学 材料科学与工程学院,西安 710048)

0 引 言

弥散强化铜基复合材料由于在铜基体中引入了细小弥散分布的增强相颗粒,使得弥散强化铜基复合材料在保持铜基体优越的导电、导热性能的同时,还具有较高的室温及高温强度和硬度,因此在电阻焊电极、集成电路引线框架、高速列车接触线、高低压开关触头等方面得到广泛的应用[1-5]。增强相颗粒通常是具有良好化学稳定性和热稳定性的陶瓷颗粒,如Al2O3、SiO2、SiC、TiB2等。其中TiB2颗粒具有强度、硬度高,耐磨性好,热膨胀系数较低,导电导热性能优良等特性,是一种在电接触领域具有潜在应用价值的复合材料增强体[6-7]。目前针对TiB2/Cu复合材料性能的研究主要集中在材料制备、力学性能、电学性能及摩擦磨损性能等方面[8-9],而对于其抗电蚀性能的研究较少。因此,作者以TiB2为增强相,研究了TiB2含量对TiB2/Cu复合材料的抗电蚀性能的影响,以期为TiB2/Cu复合材料的研究和应用提供理论依据。

1 试样制备与试验方法

1.1 试样制备

试验原料为电解铜粉和TiB2纳米粉体,粒径分别为75μm和50nm。将TiB2纳米粉分别按1%,3%,5%和8%的体积分数与电解铜粉进行配料,在V型混粉机中混粉8h;将混合均匀后的粉装入橡胶套中进行冷等静压压制成φ50mm×60mm的坯料,压力为300MPa;将压制的坯料在H2气氛中烧结,烧结温度1173K,保温时间1h。为进一步提高坯料的性能,将烧结后的坯料在1123K和850MPa的温度和压力下挤压成φ16mm的棒状试样。

1.2 试验方法

采用排水法测试样密度;采用HB-3000型布氏硬度计测试样硬度;采用D60K型数字金属导电率测量仪测试样导电率;利用JSM-5610LV型扫描电镜对复合材料显微组织进行观察。

电蚀性能检测在JF04C型电接触触点材料测试系统上进行,将一对试样装卡在实验台上进行开关的开合试验,通入一定的电压和电流,在开合瞬间会产生电弧放电现象。分别对每对试样进行了5000次开合试验,通过采集燃弧能量,分析了TiB2含量对TiB2/Cu复合材料抗电蚀性能的影响,并通过JSM-5610LV型扫描电镜观察了复合材料电蚀后的微观形貌。

2 试验结果与讨论

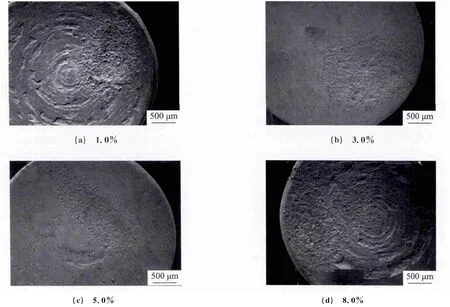

2.1 TiB2含量对显微组织的影响

从图1中可以看出,在TiB2体积分数为1%时,外加颗粒在基体中分布较为均匀且细小;当TiB2体积分数增加到3%时,复合材料中黑色的团聚体逐渐增多增大;当其体积分数增加到5%和8%时,复合材料内部的TiB2颗粒聚集为较大的团聚块,呈不规则形状分布在铜基体中。这是由于纳米TiB2颗粒表面能很大,容易相互吸附形成团聚体,而外加颗粒引入增强相的方法很难完全消除团聚现象。因此,随着TiB2含量的增加,单位体积复合材料中的TiB2纳米颗粒增多,更容易相互吸附团聚在晶界处。

2.2 TiB2含量对密度的影响

密度对于粉末冶金材料来说是一个重要的物理量,它在很大程度上决定着材料的物理和力学性能[5]。从图2可以看出,随着复合材料中TiB2含量的增加,试样的密度呈下降趋势。一方面是由于增强相TiB2的密度比铜基体密度小很多,随着TiB2含量的增加,复合材料的密度逐渐降低;另一方面,烧结温度1173K低于铜的熔点(1356K),因此,其烧结属于固相烧结,根据烧结理论[10],此时压坯烧结致密化的主要机制以固态扩散和粘性流动机制为主,而纳米颗粒的弥散分布阻碍了铜原子的扩散,在相同压制压力下增强相含量越高,阻碍作用越明显,基体变形越困难,孔隙也就越难填充。因此,随着TiB2含量的增加,TiB2/Cu复合材料的密度逐渐下降。

图1 不同TiB2含量TiB2/Cu复合材料的SEM形貌Fig.1 SEM morphology of TiB2/Cu composites with different TiB2contents

图2 不同TiB2含量TiB2/Cu复合材料的密度Fig.2 Density of TiB2/Cu composites with different TiB2contents

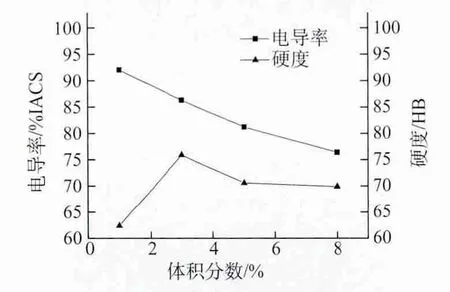

2.3 TiB2含量对硬度和电导率的影响

从图3可以看出,随着TiB2含量的增加,TiB2/Cu复合材料的电导率下降。导电性能下降主要有三方面原因:一是增强相纳米颗粒都是绝缘体,随着其含量的增加,具有良好导电性能的铜基体的含量减少,根据理论电导率公式[11]式(1)可知复合材料的电导率将逐渐降低。

式中:Ec为复合材料的电导率;Em为基体的电导率;φτ为增强相的体积分数。

二是烧结过程中增强相纳米颗粒阻碍了复合材料的致密化过程,因此随着TiB2含量的增加,材料的密度逐渐降低,孔隙率增高,这些孔隙阻碍了电子的定向运动,其宏观表现为材料整体电导率降低。三是增强相颗粒在一定程度上阻止了晶粒长大,使复合材料中的晶界增多,晶界对于电子的定向运动有散射作用,造成材料的电导率下降。

由图3还可知,随着TiB2含量的增加,TiB2/Cu复合材料的硬度先升高,当TiB2体积分数超过3%后逐渐降低。根据Orwan机理[12],细小的TiB2颗粒在晶粒内部及晶界弥散分布会提高位错及亚晶界移动的阻力,使位错难以开动,从而提高复合材料的硬度。当材料中TiB2含量很少时,由于弥散质点之间的间距太大,位错线比较容易绕过微粒,强化效果并不明显。当增强相颗粒体积分数由1%增加到3%时,位错的钉扎作用越来越明显,材料的硬度也越大。随着TiB2纳米颗粒含量增加,铜基体晶界上的增强相颗粒增多,影响到烧结过程中相邻颗粒间结合和材料的致密化,致使材料的硬度下降。同时,随着TiB2含量的增加,在铜基体上的团聚体逐渐增多,使复合材料的弥散强化作用降低,材料的硬度下降。

2.4 TiB2含量对抗电蚀性能的影响

图3 不同TiB2含量TiB2/Cu复合材料的硬度和电导率Fig.3 Hardness and electrical conductivity of TiB2/Cu composites with different TiB2contents

图4 不同TiB2含量TiB2/Cu复合材料的电蚀形貌Fig.4 Arc erosion morphology of TiB2/Cu composites with different TiB2contents

从图4中可以看出,复合材料试样表面电弧侵蚀较为集中,其中的点状形貌是电弧灼痕。在开合瞬间,试样间空气被击穿并形成一个极为细小的放电通道。由于放电通道中电子和离子受到放电时的电磁力和周围介质的压缩,因此其截面积很小,通道中的电流密度极大。通道中的介质以等离子体状态存在,其离子与电子的数量几乎相等,因此,该通道是电的良导体并呈电中性。在极间电场作用下,通道中的正离子与电子高速地向阴极和阳极运动并发生剧烈碰撞,从而在放电通道中产生大量的热量;同时,试样表面受到电子流和离子流的高速冲击,动能也转换为热能,在放电表面产生大量的热,整个放电通道形成一个瞬时热源,其温度可达10000℃左右。这一热源足可以使参与放电的试样表面局部熔化和气化。由于这一过程一般只维持10-7~10-4s,因此金属的熔化和气化具有明显的爆炸特征,爆炸力将熔化和气化的金属抛出,在试样表面上就形成蚀除凹坑[13]。

从图5中可以看出,TiB2含量较低时,复合材料电蚀熔化的液滴较大,总体熔化程度较深;随着TiB2颗粒含量的增加,TiB2/Cu复合材料熔化的液滴逐渐变小,且熔化深度变浅,总体熔化程度逐渐减小。这是因为,适量的纳米级TiB2颗粒引入铜基体后,在试样表面和基体内部形成TiB2颗粒外裹铜的微粒。经过一段时间后,微粒外面的铜层被熔化或气化抛出,露出的TiB2颗粒内核突起便起到了“骨架”作用,减少了金属液的飞溅,从而使TiB2/Cu复合材料较纯铜表现出更优越的抗电蚀性能。因此,随着TiB2含量的增加,复合材料燃弧能量逐渐降低,熔化程度逐渐减轻[14]。

从图6中可以看出,随着TiB2颗粒含量的增加,燃弧能量呈下降趋势。原因主要有三个。

图5 不同TiB2含量TiB2/Cu复合材料电蚀后的SEM形貌Fig.5 SEM morphology of TiB2/Cu composites with different TiB2contents after arc erosion

其一,TiB2/Cu复合材料导热系数可根据Rayleigh公式[15]计算:

图6 不同TiB2含量TiB2/Cu复合材料的燃弧能量Fig.6 Arc energy of TiB2/Cu composites with different TiB2contents

式中:Kc为复合材料的导热系数;Km为基体的导热系数;Kr为第二相的导热系数;φr为第二相的体积分数。可以看出,与电导率一样,随着TiB2含量的增加,TiB2/Cu复合材料的导热系数呈下降趋势。随着复合材料整体导电、导热性能的下降,材料起弧愈发困难,且热量从起弧端向周围传递的效率降低,因此呈现燃弧能量降低。

其二,在电蚀试验过程中,在铜基体中引入适量的纳米级TiB2颗粒后,由于稳定性很高的TiB2颗粒均匀弥散分布在具有良好导电导热性铜基体上,因此复合材料在保持了优良的导电、导热性能的同时,还具有了高熔点、高沸点和高热容量TiB2颗粒的储热和抗电蚀功能,表现出较好的综合耐电蚀性能。试验进行一段时间之后,易烧蚀损耗的铜被熔化或气化后,露出的TiB2颗粒起到了骨架作用,减少了金属液的飞溅[10]。

其三,TiB2颗粒的添加增大了熔池黏度,电蚀过程中部分铜发生熔化,TiB2颗粒与液态铜之间存在摩擦阻力,可用stokes公式[16]表示:

式中:Fd为阻力包括摩擦阻力和压力阻力;μ为流体黏度;d为颗粒直径;v∞为流度。

摩擦阻力是导致熔池黏度增大的直接原因。由于熔池黏度增大可抑制液态铜在紊流状态时的喷溅,从而有助于降低电弧的喷溅侵蚀[17]。因此,随着TiB2含量的增加,复合材料燃弧能量逐渐降低,表现出优越的抗电蚀性能。

3 结 论

(1)随着TiB2含量的增加,复合材料中TiB2颗粒团聚现象逐渐明显,TiB2/Cu复合材料的密度和电导率逐渐降低,硬度先升高后降低。

(2)TiB2颗粒在复合材料中起到了“骨架”作用,随着TiB2含量的增加,TiB2/Cu复合材料的燃弧能量逐渐降低,表面电弧侵蚀熔化程度减轻,侵蚀面积减小,抗电蚀性能得到提高。

[1]帅歌旺,张萌.高强度、高导电铜合金及铜基复合材料研究进展[J].特种铸造及有色合金,2005,25(9):534-537.

[2]高闰丰,梅炳初,朱教群,等.弥散强化铜基复合材料的研究现状与展望[J].稀有金属快报,2005,24(8):1-7.

[3]郭明星,汪明朴,李周,等.原位复合法制备纳米粒子弥散强化铜合金研究进展[J].机械工程材料,2005,29(4):1-3.

[4]钱宝光,耿浩然,郭忠全,等.电触头材料的研究进展与应用[J].机械工程材料,2004,28(3):7-9.

[5]梁淑华.超细颗粒增强铜基复合材料的研究[J].复合材料学报,1998,15(3):43-45.

[6]郭晓琴,顾林喻,郑元斌,等.激光熔覆原位合成TiB2/Cu复合材料涂层及其导电性[J].西安工业学院学报,2003,23(4):340-343.

[7]高波,林彬,杨飞.TiB2/Cu复合材料用于电火花加工电极的可行性探讨[J].电加工与模具,2004(6):12-13.

[8]郭明星,汪明朴,李周,等.TiB2/Cu金属基复合材料的研究[J].材料导报,2004,18(8):39-42.

[9]王耐艳.Cu-纳米TiB2原位复合材料的制各及摩擦磨损性能[D].杭州:浙江大学,2002.

[10]黄培云.粉末冶金原理[M].北京:冶金工业出版社,2000:268-280.

[11]李进学,胡锐,李金山,等.细晶 Al2O3/Cu复合材料的研究[J].粉末冶金技术,2002,20(5):275-277.

[12]KRAMER L D,RANDOLPH D.Physical metallurgy and materials science[C]//ASME-MPC Symposium on Creep-Fatigue Interaction.[S.l.]:[s.n],1976:2329-2331.

[13]国秀花,宋克兴,郜建新,等.内氧化法制备Al2O3/Cu复合材料的电蚀特性[J].特种铸造及有色合金,2007,27(11):876-879.

[14]明平美,朱荻,朱健,等.铜-石墨复合电极材料制备及抗电蚀性能分析[J].中国机械工程,2005,16(11):1021-1025.

[15]RAYLEIGH L.On the influence of obstacles arranged in rectangular order upon the properties of a medium[J].Phil Mag,1982,34:481-505.

[16]张先卓.冶金传输原理[M].北京:冶金工业出版社,1988.

[17]李桂景,王献辉,邹军涛,等.AgTiB2复合材料电弧侵蚀行为研究[J].贵金属,2011,32(3):36-41.