不同煅烧工艺下食品添加剂硫酸钙(无水)的差异分析

2014-03-17黄明杰张晓莹

黄明杰,张晓莹

(荆门市磊鑫石膏制品有限公司,湖北 荆门 448000)

【试验研究】

不同煅烧工艺下食品添加剂硫酸钙(无水)的差异分析

黄明杰,张晓莹

(荆门市磊鑫石膏制品有限公司,湖北 荆门 448000)

无水硫酸钙在食品中可以作为稳定剂、凝固剂等,用途十分广泛。虽然国家有强制执行标准GB1892-2007,但只规定了含量等相关要求,并没有对生产工艺进行明确的规定,而这两种工艺煅烧生产的无水硫酸钙在本质上又有区别,为了对比两种工艺的优劣,本文简单介绍了无水硫酸钙的现代煅烧工艺和传统煅烧工艺,选择了有代表的两种煅烧工艺的无水硫酸钙,表征了其微量元素含量、pH值、白度、气味、杂质、干燥减量和稳定性能。结果表明,现代工艺生产的无水硫酸钙各项指标均优于传统工艺,更能满足食品添加剂的要求。

食品添加剂;无水硫酸钙;煅烧工艺

1 引言

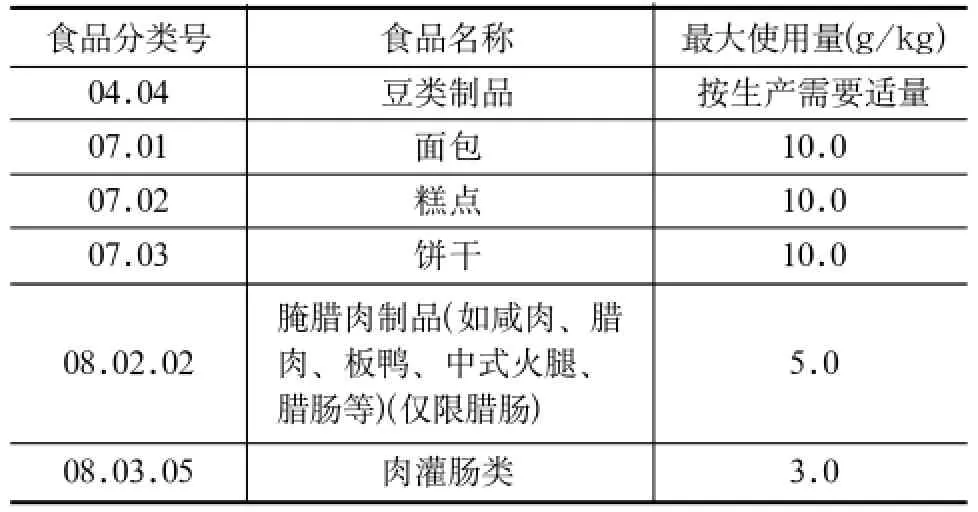

在国家标准GB2760-2011《食品添加剂使用标准》[1]附录A(食品添加剂的使用规定)中规定(见表1),硫酸钙在食品中可以作为稳定剂、凝固剂、增稠剂、酸度调节剂以及不限制最大残留量的加工助剂使用,可应用于豆类制品、烘焙食品、肉制品中。

在国家标准GB2760-2011《食品添加剂使用标准》附录C(食品工业用加工助剂使用规定)中也规定了硫酸钙可作为在各类食品加工过程中使用,残留量不需限定的加工助剂。

2 仪器和检测

2.1 仪器

(1) X射线荧光光谱仪:Axios advanced,荷兰帕纳科公司。

(2) 白度计:WSB-2,上海昕瑞仪器仪表有限公司。

(3) 马弗炉:SX2-4-10(温控),上海双彪仪器设备有限公司。

表1 GB2760-2011中对食品添加剂硫酸钙的使用规定

2.2 气味对比及杂质水洗检测

(1) 在一个干净的400mL的烧杯中称重20g左右的CaSO4。

(2) 加50mL无任何异味的蒸馏水到烧杯中,用铝泊纸盖在烧杯上。

(3) 将所有的CaSO4粉末混合到水中,旋转盖上的烧杯10s。

(4) 除掉盖子并嗅混合物的气味,寻找特征气味或者是不好的气味。

(5) 搅拌溶液在溶液表面,观察烧杯底部粉料中的杂质和异物。

通过上述试验方法可以看到,采用传统工艺,通过水洗法可以发现溶液表面有黑色浮层,烧杯底部有一定的黑色杂质和其他物质,且伴有一定的臭鸡蛋气味和其他异味,分析原因是由于将煤、木材等燃料直接与矿石原料进行接触,这些燃料燃烧时产生的SO2、H2S等气体会残留于无水硫酸钙产品中,同时由于后期人工处理环节上的缺陷,传统工艺没有办法完全去掉异味和杂质,从而生产的产品存在不同程度的缺陷。

采用现代工艺,通过水洗法溶液表面、烧杯底部均无黑色杂质及黑点,分析原因是现代工艺从源头上就矿石原料和燃料分开,简化了中间的人工处理环节,避免了不良气味的混入,减少了杂质混入的风险。

3 结果与讨论

3.1 相关标准要求

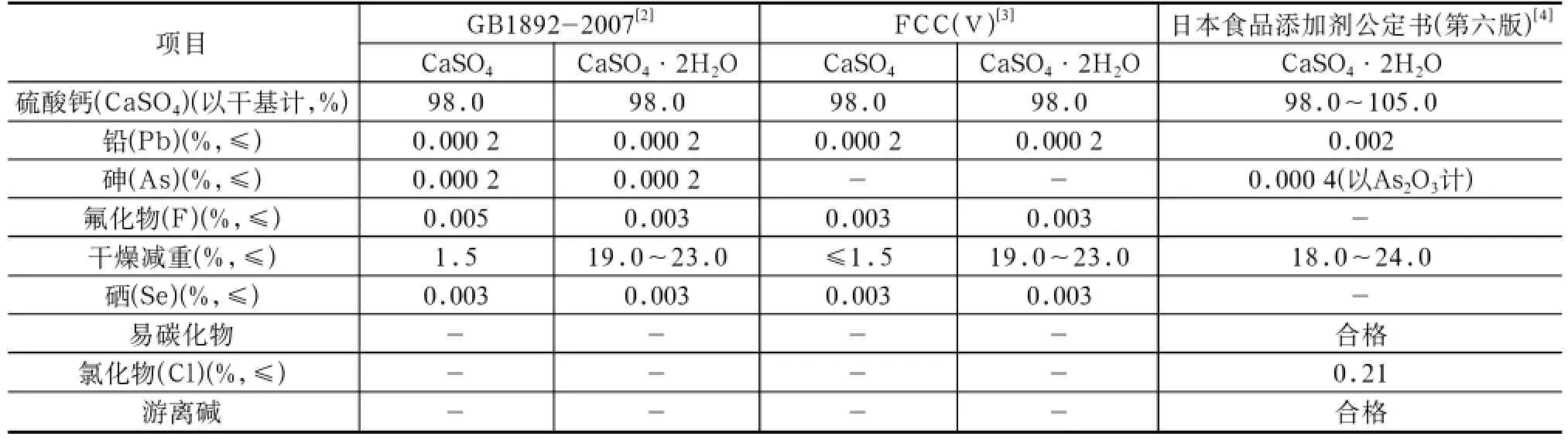

在GB1892-2007《食品添加剂硫酸钙》中规定可以使用的食品添加剂硫酸钙有二水硫酸钙和无水硫酸钙两种,均只能由天然石膏除杂后制备。其中虽然天然硬石膏的主要成分是无水硫酸钙,但由于含量、杂质等因素,实际食品添加剂无水硫酸钙都是通过天然二水石膏(主要成分为二水硫酸钙)煅烧加工而成,食品添加剂硫酸钙在不同国家中的相关要求如表2所示。

表2 不同国家食品添加剂硫酸钙相关要求

3.2 煅烧工艺对比

(1) 传统煅烧工艺。

传统的加工工艺是将天然石膏矿石(生石膏,主要成分为二水硫酸钙)直接与一定量的煤和木材等燃料混合煅烧,具体工艺流程是通常采用立面半开口、顶面全开口的土法石灰窑;一层煤及其他燃料一层未清洗的石膏原矿间隔堆满整个窑体后在顶面盖上铁板罩子;从窑体下底火道点火引燃煤及其他燃料,待煤及其他燃料燃尽自然冷却后,采用人工将煅烧后的石膏矿石与煤渣等杂物分离出窑;然后继续采用人工对出窑后块状石膏进行生熟分级、表面去杂等工序后进行粉磨、包装而成。

生产工艺流程如下:天然石膏矿石→混合煅烧→冷却→生熟分级→表面去杂→粉磨→包装→成品入库。

(2) 现代煅烧工艺。

现代工艺生产无水硫酸钙时将天然石膏矿石(生石膏,主要成分为二水硫酸钙)通过间接煅烧的方式将煤与矿石原料分离开来,精确控制温度、湿度、压强等因素,待二水硫酸钙中的结晶水完全脱水变为无水硫酸钙以后,再对物料进行冷却、粉磨、风选等后序加工而成。

生产工艺流程如下:精选纤维石膏→洗矿→干燥→破碎→人工去杂→间接煅烧→冷却→粉磨→包装→成品入库。

3.3 指标对比

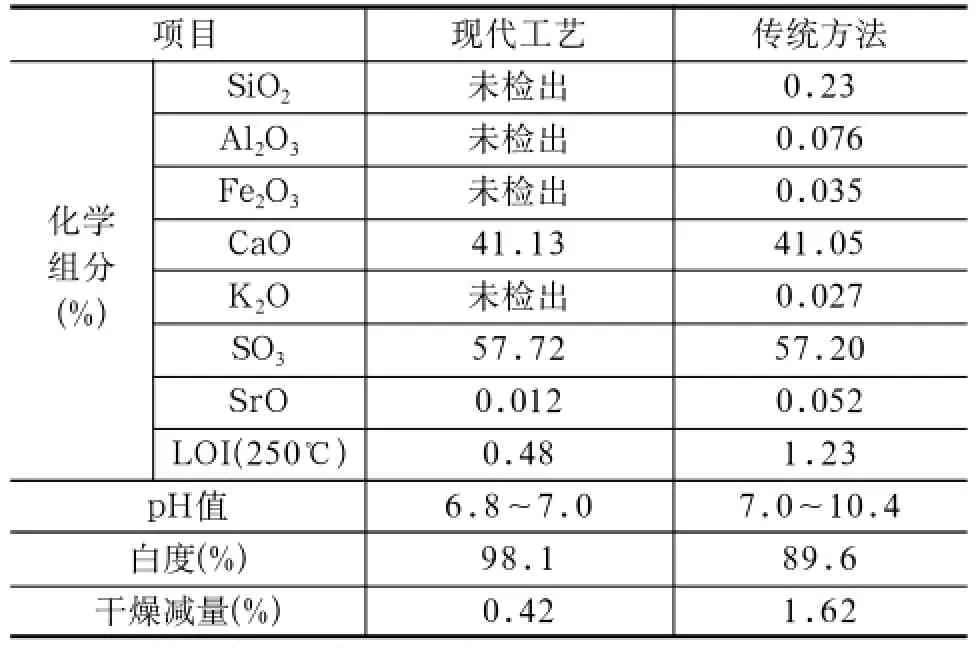

采用传统方法及现代工艺煅烧方法生产的食品添加剂无水硫酸钙的物化性能检测结果见表3。

(1) 微量元素的全分析。

利用X-射线荧光光谱仪,对传统方法和现代工艺煅烧的食品添加剂无水硫酸钙进行全分析检测得出:现代工艺煅烧的食品添加剂无水硫酸钙各项指标均优于传统工艺煅烧的无水硫酸钙。

表3 无水硫酸钙物化性能检测结果

(2) pH值。

对两种工艺制得的食品添加剂无水硫酸钙的10%悬浮液进行pH值测试,传统工艺生产的食品添加剂无水硫酸钙的10%悬浮液pH值为7.0~10.4不等。主要原因是由于矿石的厚度不均匀以及燃料的分布不均匀造成的煅烧温度的不均衡,导致部分二水硫酸钙(CaSO4·2H2O)被过烧为CaO,CaO与水反应生成氢氧化钙Ca(OH)2,导致检测时水悬浮液呈碱性。

现代工艺因为精确控温,只去掉了结晶水,10%悬浮液pH值控制在6.8~7.0中性。食品添加剂硫酸钙在烘焙产品的应用中,酵母最适合生长的环境为pH值5~6,如果悬浮液pH值为碱性,势必对酵母的生长及活性造成一定的影响[5]。

(3) 白度。

传统工艺和现代工艺生产的食品添加剂硫酸钙(无水)白度对比分析试验,在同等试验条件下,分别随机抽取样品500g通过WSB-2型白度仪进行多次测试。传统工艺产品白度为89.6%,传统工艺生产的食品添加剂硫酸钙因为涉及到更多的生产环节和关键控制点,受到杂质和其他物质污染的风险较高。现代工艺产品白度为98.1%,其白度比传统工艺生产的产品要高很多。研究表明白度与硫酸钙的主含量也成正比,白度越高,含量越高。

(4) 干燥减量。

传统工艺条件下,石膏矿石因煅烧时温度不均衡造成过烧和未烧透情况的出现,以及冷却、出窑、筛选过程中长期暴露在空气中吸收水分(无水硫酸钙本身就是一种干燥剂),实测水分为1.62%,产品的水分超过国标1.5%的标准,将不能满足客户对水分的严格要求。

现代工艺由于间接煅烧后,只有一个很短的冷却过程可以降低产品在空气中暴露的时间,水分更少更容易暴露,实际生产中一般都控制在1%以下。现代工艺水分控制在0.42%,完全符合国家标准要求。

(5) 产品稳定性。

传统工艺与现代工艺最大的区别在于生产工艺流程的标准化方面,这种区别给产品的持续稳定性上造成了巨大差异。

传统工艺的流程上一个煅烧窑一般能够装二十几吨矿石,最后成品在15t左右,每次从点火到冷却出窑要5~7d。从入窑、点火、出窑全部是人工作业,出窑后的去杂、筛选仍然是人工作业。由于在煅烧窑内矿石的厚度、码放以及燃料的选择和堆码的不一样,包括不同的操作人员的工作习惯和责任心等的差异,给成品的稳定性带来了巨大挑战。每一个煅烧窑产出的产品,甚至是同一个煅烧窑产出的不同批次的产品都有相当的差异。这给需要配方精确定量的食品行业带来了巨大的困惑和挑战。

现代生产工艺正是针对传统工艺的不足,从原料矿石开始精选,进入煅烧环节及生产环节后能精确控制生产批量、温度、湿度、气压等环境因素,可以更加容易的控制产品质量,保证产品的持续稳定性,满足标准化食品添加剂生产的需要。

4 结语

传统工艺是中国特有的食品添加剂硫酸钙(无水)生产工艺,但是考察欧洲和美洲国家,普遍采用分级煅烧、闪烧等间接煅烧的现代工艺。

随着社会的不断进步,人民生活水平逐渐提高,对食品安全问题越来越关注,健康、安全、持续稳定的产品是食品原料发展的主流,食品添加剂硫酸钙(无水)现代工艺本身就是在研究传统工艺缺陷的基础上一次次的改良,采用现代工艺条件下生产的产品回避了传统工艺条件下的诸多弊端,产品白度更高、纯度更好、无臭无味、更加安全、质量稳定性更好,前景市场看好。

[1]国家食品药品监督管理局食品安全监管司.GB2760-2011食品添加剂使用标准[S].北京:中国医药科技出版社,2011.

[2]中华人民共和国国家质量监督检验检疫总局.GB1892-2007食品添加剂硫酸钙[S].北京:中国标准出版社,2007.

[3]Committee on Food Chemicals Codex, Food and Nutrition Board, Institute of Medicine.0309088666 Food chemicals codex[S]. Washington, D. C.: National Academy Press, 2003.

[4]Japan's Specifications and Standards for Food Additives, Seventh Edition[S]. The Ministry of Health and Welfare, 2000.

[5]赵丰丽.新型面包改良剂的研制[D].北京:中国农业大学,2002.

Difference Analysis in Calcining Food Additives Calcium Sulfate(Anhydrous) With Different Calcining Craft

HUANG Ming-jie, ZHANG Xiao-ying

(Jingmen City Leixin Gypsum Product Co.,Ltd., Jingmen 448000, China)

Anhydrous calcium sulfate can be used as a stabilizer in food, coagulant, use is very extensive. Although the national mandatory standard GB1892-2007, but only the provisions of the relevant requirements of content, and no clear rules for the production process, and the two process of calcining and production of anhydrous calcium sulfate in nature and has the difference, in order to make clear the two kinds of process quality, this paper introduces the modern technique and traditional calcination process of anhydrous calcium sulfate, selected two representative of the calcination process of anhydrous calcium sulfate, the trace elements content, pH value, whiteness, odor, impurities, loss on drying and stable performance characterization. The results show that, anhydrous calcium sulfate indexes of modern production process is superior to the traditional process, modern technology can meet the requirements of food additives is more than the traditional production process of anhydrous calcium sulfate.

food additives; calcium sulfate anhydrous; calcining craft

P578.72;TS202.3

A

1007-9386(2014)05-0023-03

2014-05-06