现代检测技术在数控机床中的应用

2014-03-16中航工业沈阳黎明航空发动机集团有限责任公司郭渝萍付志佳王德林

中航工业沈阳黎明航空发动机(集团)有限责任公司 郭渝萍 付志佳 王德林

1.引言

在全球科学技术迅猛发展的今天,机电一体化也成为了一门有着自身体系的新型学科。其形式多种多样、功能也各不相同。数控机床是高度机电一体化的产品,它主要由数控装置、伺服驱动装置、测量反馈装置和机床本体四大部分组成,如图1所示。

图1 数控机床的组成

图1中的测量反馈装置就是电子检测技术在数控机床中的应用。数控机床中的测量反馈装置是通过现代的测量元件如:脉冲编码器、旋转变压器、感应同步器、光栅尺、磁尺等,将执行元件如(电机、刀架、工作台)等的速度和位移检测出来,经过相应的电路将所测得的信号反馈回数控系统,构成半闭环或全闭环系统,补偿执行机构的运动误差,以达到提高运动精度的目的。测量反馈系统是数控机床中不可缺少的重要组成部分,本文主要论述电子检测技术在数控机床中的应用。

2.现代检测技术与数控机床的关系

检测技术是自动化学科的重要组成部分之一,是以现代自动化系统的应用为主要目的,围绕参数检测和测量信号分析等信息获取处理技术进行研究开发与应用的一门综合性技术。

数控机床电子检测技术即检测反馈装置系统举足轻重,不可缺少,犹如人类不能没有眼睛和耳朵一样。

2.1 检测装置的功能

数控机床中的检测装置的功能是对机床加工过程中所需的本身和外界环境的各种参数及状态进行检测并转换成可识别信号,传输到机床系统信息处理单位,经过分析、处理后产生相应的控制信号,控制机床正常运行。

数控机床之所以能够实现高精度的零件加工,最主要的原因是采用位置检测元件对机床移动部件的实际位置进行检测。现在常用数控机床的控制系统多为采用反馈控制的随动系统,数控系统将其输出的指令信号与检测元件反馈回来的实际信号进行比较,最终实现精确控制位移、速度的目的。数控系统的检测元件(即传感器)起着测量和反馈两个作用,它发出的反馈信号传给数控系统或专用控制器,构成闭环或半闭环伺服系统。

2.2 数控机床对检测装置的要求

数控机床对检测装置的精度和相应的速度要求不同,对大型机床以满足速度为主,对中小型机床以满足精度为主。检测系统的分辨率要比加工精度高一个数量级,数控机床对测量装置主要有以下几点要求:(1)寿命长,可靠性高、抗干扰性强;(2)满足速度、精度和测量范围的要求;(3)使用维护方便,适合机床运行环境,成本低;(4)易于实现高速动态测量和处理,易于实现自动化。

3.数控机床中的检测装置

3.1 检测装置的对象不同

数控机床中的检测装置可分为直线位移和角位移检测装置,直线位移检测装置是将检测元件直接安装在数控机床的拖板或工作台上,直接测量数控机床移动部件的直线位移量,该装置多用于闭环伺服系统;角位移测量装置是将位置检测元件安装在驱动电机轴或滚珠丝杠上,通过检测转动件的角位移来间接测量数控机床移动部件的直线位移量,该装置多用于半闭环伺服系统。

3.2 检测信号选取型号不同

数控机床中的检测装置可分为数字式测量装置和模拟式测量装置。数字式测量装置是将被测位移量转换为脉冲个数,即数字形式来表示,检测信号一般是电脉冲,可将其直接送入数控装置进行比较、处理。数字式测量装置具有信号处理简单、抗干扰性强等优点;模拟量测量装置是将被测位移量转换为连续变化的模拟电量进行检测,无需量化,但对信号处理的方法相对来说比较复杂,需增加滤波器等以提高抗干扰性。

3.3 测量的绝对值不同

数控机床中的检测装置有增量式测量装置和绝对式测量装置,增量式测量装置它只测量相对位移量(位移增量),即每移动一个测量单位就发出一个测量信号,在测量过程中,对任何一个点都可作为测量的起点,而移动距离是有测量信号计数器累加所得,一旦计数有误,则以后测量所得结果将完全错误,比外,在发生意外故障时(如断电),待故障排除后,不能再找到事故前的正确位置,必须将移动部件移至始点,重新计数才能找到事故前的正确位置,绝对式测量装置时分辨率要求越高、量程越大、测量装置的结构越复杂。

4.电子检测技术在数控机床中的应用

4.1 数控机床中的检测与传感器

检测系统在测量过程中,首先由传感器将被测物理量从研究对象中检测出来并转换成电量,然后输出。要使数控机床中的数控系统有效地发挥作用,必须首先借助传感器获取机床运行过程中的各种各样的反馈信息。检测系统及组成如图2所示。

图2 检测系统及组成

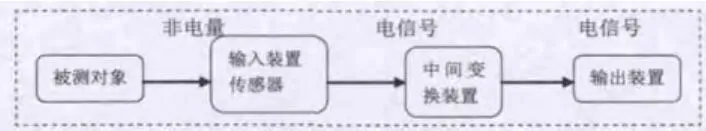

将被测物理量转换成为与之相对应的,容易测量、传输或处理的器件,称之为传感器。这里传感器的定义包含三层含义(1)传感器是一个测量装置,能完成检测任务;(2)在规定的条件下感受被测量,如物理量、化学量和生物量等;(3)按一定规律转换成易于传输和处理的电信号。数控机床中的检测系统离不开传感器,它是测量装置的输入环节,它的性能直接影响着整个测量系统工作的可靠性。传感器的最终目的是将非电量(速度、位移等)转变为电量(电压、电流、频率),如图3所示。

图3 传感器组成框图

数控机床中所用的传感器种类很多,具体阐述如下:

(1)位移传感器,主要检测数控机床中各轴移动的距离,如安装在床身上的光栅尺、读数头,安装在电机上的编码器、感应同步尺、旋转变压器、磁栅尺等。

(2)力传感器,主要检测数控机床中液压单元的压力,风压回路的压力,以及润滑回路的压力等。

(3)温度传感器,在数控机床中是测量液压油温度、冷却水温度、配电柜温度、电机温度的,一旦温度过高,机床就产生报警,起到安全保护作用。

(4)各种流体状态的测量,主要有流量传感器,用来检测机床正常运行液压系统的流量是否符合要求。

(5)位置传感器,位置传感器与位移传感器不一样,它所测量的不是一段距离的变化量,而是通过检测,确定是否已到达某一位置,因此,它只需要产生能反映某种状态的开关量就可以了。位置传感器分接触式和接近式两种,数控机床中检测各轴的限位开关,回参考点的减速开关,开门关门到位开关,液位高低检测开关,工作台交换系统与刀具交换系统中检测位置正确与否的触点开关等。

4.2 机床中检测元件的故障分析

在数控机床的正常工作中,出现报警及提示信息,基本是安装在机床本体中的各种电子检测元件的反馈信息。一种信息是真实反映机床的错误状态,提示数控系统进行改正;第二种信息是电子检测元件的安装位置发生改变,使系统没有接受到其反馈信号;第三种信息是电子检测元件本身的性能下降或损坏而导致的。

(1)位置检测装置的故障及诊断

数控机床中的位置检测装置是决定机床加工精度的,由于数控机床中的位置检测元件维护不当使电子检测元件被污染,或损坏都会造成检测信号丢失,影响机床加工精度或造成停机。例如:一台采用FANUCOITB数控系统的数控卧车,每次开机X轴回参考点后,零点机械位置都有0.5mm-1.5mm的误差,该设备是全闭环控制,光栅尺为海德汉LS476,增量型,回参考点固定位置,在X轴零点端压上百分表,每次回零后观察百分表确实有误差,从诊断302号(从挡块脱离的位置到第一个栅格信号位置的距离)内记录的数据看也有变化,正常情况下诊断302号内的数据应该在每次回零后是固定不变的,检查回零减速开关,没有松动,检测X轴机械传动单元,也是正常的,没有间隙。修改参数将X轴改为半闭环控制,开机回零后,发现诊断302号的数据不变,怀疑光栅尺有问题,把光栅尺拆下检测发现动尺的读数头内有冷却液,线路板有短路发黑的痕迹,重新更换读数头后,机床回零位置没有误差。

(2)机床中各种检测开关的故障及诊断

由于电子检测元件是有使用寿命的,经过几年的工作,有的电气元件已经老化,无法正常工作,或者由于操作者维护不当造成短路将电子检测元件烧坏。例如:一台采用SIEMENS810系统数控升降台铣床,开机后Y轴按正方向键回参考点,但是Y轴却慢速的一直向负方向运行,直到负反方向超程报警时Y轴停止运行,没有找到机床零点。检查Y轴回参考点的减速开关,发现开关触点被压死,Y轴一直处于减速状态,所以不往正方向运行,找不到参考点。维修开关后,Y轴正常回参考点。

5.结束语

随着数控机床的广泛普及,掌握数控系统中的检测技术显得十分重要,尤其是传感器检测技术。传感器检测装置是数控机床的感觉器官,即从待测对象那里获取能反映待测对象特征与状态的信息。它是数控机床实现自动控制、自动调节的关键环节,检测元件是数控机床伺服系统的重要组成部分,它的作用是检测机床的各种外部信息,向控制装置发送反馈信号,构成闭环控制。检测环节的精度决定数控机床的加工精度,因此,为了提高数控机床的加工精度,为了更好地维护、维修数控机床,大力开展对电子检测技术的研究具有十分重要的意义。

[1]金伟,齐世清,王俊元,王建国.现代检测技术[M].北京:北京邮电大学出版社,2006.

[2]李虹.数控机床电器控制与维修[M].北京:电子工业出版社,2009.

[3]任建平,白恩远,王俊元,赵美虹.现代数控机床故障诊断及维修[M].北京:国防工业出版社,2002.

[4]牛志斌.图解数控机床-西门子典型系统维修技巧[M].北京:机械工业出版社,2004.