某水电站f18断层水泥+化学浆液复合灌浆施工

2014-03-13贡建兵李焰

贡建兵,李焰

(1.湖北清江水电开发有限责任公司,湖北宜昌,443002;2.中国葛洲坝集团勘测设计院有限公司,湖北宜昌,443002)

1 工程概况

某电站河床f18断层出露于右岸坝基1605(坝趾)~1583 m(坝踵)高程,断层面起伏粗糙、锈染,主要为浅灰~灰色厚~巨厚层条纹状大理岩夹深灰色互层状大理岩。破碎带宽一般为5~30 cm,组成物质:上游侧主要为重胶结角砾岩,下游侧主要为无胶结的片状岩、碎裂岩,沿断层面为5~50 mm厚的连续褐黄色或黑色断层泥。影响带同向裂隙密集发育,岩体破碎,呈碎裂结构,影响带下盘为煌斑岩脉,下游侧以弱风化为主,上游侧主要强风化。

f18断层贯穿坝基上下游,在河床上游与水库联系,且断层及下盘煌斑岩脉岩体破碎、性状差,在水库运行期长期高压水渗透作用下,可能发生逐渐软化、泥化现象,形成渗漏通道,导致坝体局部开裂。为了提高该断层的抗渗、抗变形能力,提高岩体的整体性与均质性、岩体抗压强度与弹性模量,以及减少岩体的变形与不均匀沉陷,需在断层区域布置水泥+化学浆液灌浆孔进行复合灌浆补强处理。至2011年12月,完成水泥-化学复合灌浆工程量4703 m。

2 灌浆设计与浆材

复合灌浆孔设计采取矩形方式布置,矩形分为Ⅱ序排、排内又分Ⅱ序施工方式,其排距为2 m,孔深分别为12 m、15 m、40 m、50 m等四种,如图1。

化学灌浆材料根据设计要求及DL/T 5406-2010《水工建筑物化学灌浆施工规范》等相关规范,其指标按表1、表2要求选择。

表1 环氧树脂灌浆材料浆液性能Table 1 Properties of the epoxy grouting slurry

表2 环氧树脂灌浆材料固化物性能Table 2 Properties of the solidification of the epoxy grouting

灌浆方法为两种。即Ⅰ序排Ⅰ序孔全部采用“孔口封闭、自上而下”分段灌浆法施工,其余孔序全部采用“孔内栓塞、自下而上”分段灌浆法施工。前者,各灌浆段当透水率q≥1.0 Lu时,采用湿磨细水泥浆灌注至透水率q<1.0 Lu;当透水率q<1.0 Lu时,采用化学浆液灌浆。化学灌浆结束时立即采用水泥浆液置换孔内化学浆液,置换后水泥浆液需在孔内作屏浆及闭浆处理,标准为:当回浆压力表“归零”时闭浆结束,最后,等水泥浆待浆到初凝时再扫孔进行下一段钻灌,如此反复。后者,当灌浆段透水率q≥1.0 Lu时,立即进行湿磨细水泥灌浆处理直至透水率q<1.0 Lu;当灌浆段透水率q<1.0 Lu时,不灌浆继续下一段钻孔及压水,当全孔达设计孔深,再自孔底段向上分段进行化学灌浆,各化学灌浆段结束亦要求屏浆和闭浆,闭浆标准同上,如此循环直到孔口段结束。

3 钻孔、灌浆施工

3.1 钻孔

采用“孔内栓塞、自下而上”分段灌浆法进行施工时,使用XY-2和XY-2PC地质回转钻机配ϕ91金刚石钻头进行孔口段钻进,待灌浆结束且孔口管安装完成后,再变径ϕ76 mm孔径进行全孔一次钻到设计孔深;采用“孔口封闭、自上而下”分段灌浆法施工时,孔口段钻进与前者相同,孔口段以下各灌浆段则采用ϕ56 mm孔径分段钻进。

钻孔过程中,严格按照设计钻孔参数进行钻孔施工,重点控制好钻孔孔斜。

3.2 灌浆

3.2.1 浆液的配制

湿磨细水泥浆制备,先集中制备水灰比为W/C=0.5的普通水泥浆,再将普通水泥浆液通过三次水泥湿磨机湿磨,最后制备成湿磨细水泥浆。

化学浆液选用双组分浆液,即A、B两组,按A∶B=6∶1进行现场配置。

图1 复合灌浆孔布置图Fig.1 Distribution of the grouting holes

3.2.2灌浆施工

无论何种方式方法灌浆,水泥灌浆采用孔内循环式,化学灌浆采取纯压式。其中特别要强调的是,在“孔内栓塞、自下而上”分段钻孔及灌浆施工过程中,当透水率q≥1.0 Lu孔段进行湿磨细水泥灌浆时,为避免化学灌浆时出现浆液绕塞现象,必须严格灌浆质量。

采用“孔口封闭、自上而下分段”灌浆法施工和采用“孔内栓塞、自下而上、分段灌浆”法施工时,工艺流程见图2。

图2 灌浆工艺流程图Fig.2 Flow chart of grouting

以上工艺中,化学灌浆遵循“长时间、慢速率、尽量达到一定注入量”的原则进行,控制好灌浆压力和注入率的协调关系。一般情况下注入率应控制在0.05~0.1L/min.m之间。当注入率≤0.05L/min.m时,适当升高灌浆压力,当注入率≥0.1 L/min.m时,适当降低灌浆压力或控制注入量,提高与降低均以设计灌浆压力值为参照。

3.2.3 施工过程中的特殊情况处理

渗水孔灌浆。先采取湿磨细水泥灌浆,并适当提高灌浆压力,进行纯压式灌浆。浆液中添加一定量的速凝剂,屏浆30 min、闭浆24 h。待水泥浆液凝固后,再进行扫孔、洗孔、压水试验,在透水率小于1.0 Lu时,再进行化学灌浆。

灌浆过程中的滑塞情况。①灌浆过程中,应确保卡塞压力足够大;当压力略微减小时及时补充卡塞压力(即补充手压泵压力);②卡塞之前,首先检查栓塞胶囊膨胀性能是否良好,对多次使用的栓塞要及时用丙酮进行清洗,并用棉纱擦拭干净,再放入孔内卡塞;③多次卡塞失败的孔段应更换新的栓塞进行卡塞。

绕塞观察。灌浆过程中是否出现绕塞,现场观察方法一为:将卡塞好的塞上部注满水,在化学灌浆的全过程中随时观察孔口水位变化情况,若未灌浆压力在不断增大(直到达到设计压力),灌浆注入率在持续减少,未发现孔口有水或化学浆液溢出,说明没有绕塞;方法二:采用风管置于栓塞上端部,用压风方式持续吹孔,若无化学浆液流出,可以判断没有绕塞。

绕塞处理措施。灌浆过程中发现绕塞,立即停止灌浆并压风将栓塞上部的水和浆液吹出孔外,迅速提取栓塞进行清洗,检查栓塞完好性及胶囊性能,必要时更换栓塞。再根据实际情况增加或缩短段长,再次卡塞,直到满足灌浆卡塞要求时止。

灌注完成继续灌注上段次时,松塞前先用风管置入卡塞上端,压风将孔内留水吹出孔外,再启塞。

化学灌浆串浆处理。用湿磨细水泥浆液置换出孔内的化学浆液,必要时在水泥浆中添加一定量的速凝剂,待水泥浆液凝固后,扫孔复灌化学浆液。

3.2.4 灌浆压力

表3中的灌浆压力,根据施工中期布置的检查取芯发现,孔顶20 m范围内由于排内钻孔孔间距小(孔深20 m处孔间距为0.96~1.21 m),因此化学浆液在微小裂隙中充填密实、饱满,灌浆效果明显;随着钻孔深度的加大,孔底间距增为1.75~2.02 m,因此化学浆液充填裂隙不如孔顶20 m范围。因而经过专家意见,各孔段压力在原基础上增加0.5 MPa。

表3 湿磨细水泥浆及化学浆液灌浆压力Table 3 Grouting pressure for the wet grinding fine cement slur⁃ry and chemical slurry

3.2.5 灌浆结束标准

湿磨细水泥浆:采用“孔口封闭、自上而下”分段灌浆法时,灌浆段在最大设计压力下,注入率不大于1 L/min,继续灌注60 min,可结束灌浆;采用“孔内栓塞、自下而上”分段灌浆法时,灌浆段在最大设计压力下,注入率不大于1L/min,继续灌注30 min,可结束灌浆。

化学浆液灌浆:在设计灌浆压力下,注入率不大于0.01 L/min.m后持续灌浆4 h,可结束灌浆,且每一灌浆段的灌浆时间不得小于24 h(后期根据专家咨询意见,全部延长到48 h,待凝时间增加至36~40 h)。

3.2.6 封孔

采用自上而下灌浆法施工的钻孔,采用0.5∶1水泥浆自下而上分段进行纯压式灌浆封孔。分段长20 m,封孔灌浆压力为该灌浆段的最大灌浆压力,灌浆持续时间不小于1 h。如孔内水泥浆干缩,上部空腔长度大于3 m时,采用同样的方法进行第二次封孔,小于3 m时,可使用干硬水泥砂浆人工封填捣实。

采用自下而上灌浆的钻孔,孔口段灌浆结束后孔内化学浆液不置换,立即采用该段设计灌浆压力采用化学浆液进行封孔,封孔灌浆持续时间不小于1 h。孔口段化学浆液凝固后,对钻孔上部空隙使用干硬性水泥砂浆人工封填捣实。

表4 1单元各序孔灌前透水率频率分布表Table 4 Distribution of the permeability of the grouting holes before grouting

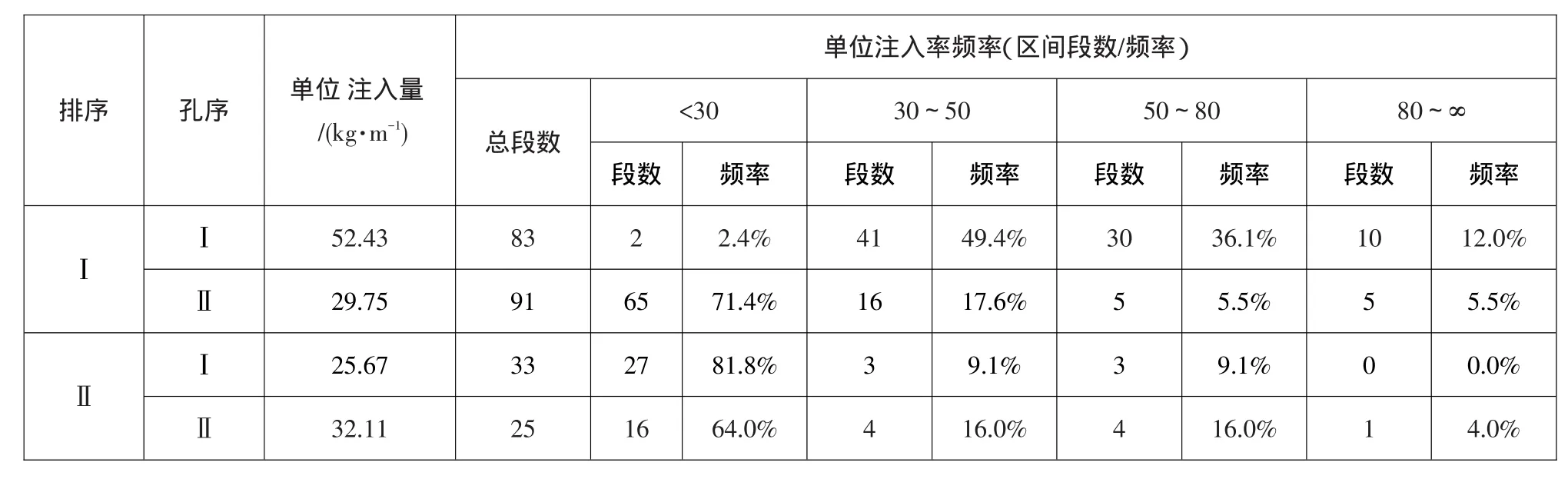

表5 1单元各序孔化学灌浆单位注入率频率表Table 5 Distribution of injection rates of the grouting holes in chemical grouting

4 灌浆结果分析

4.1 各次序孔灌浆孔透水频率统计

灌浆分四个单元,以第一单元为例,见表4、表5,灌浆前后压水透水率和单位注入率,呈Ⅰ序排Ⅰ序孔>Ⅱ序排Ⅰ序孔>Ⅰ序排Ⅱ序孔>Ⅱ序排Ⅱ序孔分布,符合灌浆递减规律。

4.2 灌后芯样检查孔及压水试验

f18断层共布置质量检查孔12个。透水率均在0~0.3 Lu之间,全部符合透水率≤1 Lu设计要求。从岩芯看,裂隙浆液充填饱满,岩芯照片见图3。

图3 岩芯照片Fig.3 Pictures of the core

4.3 物探检测

2011年8-12月,对断层水泥-化学复合灌浆进行了灌前、中间及灌后物探检测。灌前平均声波波速约4400 m/s,灌后平均声波波速约4700 m/s。煌斑岩脉灌后比灌前平均声波波速提高7.0%;灌前平均声波波速为3900 m/s,灌后平均声波波速为5000 m/s。f18断层灌后比灌前平均声波波速提高5.0%;灌后岩体钻孔平均变模值约为11.00~13.00GPa。

钻孔全景图像资料可见岩体裂隙发育,完整性较差,有水泥浆液充填和化学浆液痕迹。

5 结语

f18断层水泥-化学复合灌浆自2011年6月开始,至2011年12月完成。通过压水、物探检测、取芯等方法检查,整体力学性能较灌前明显提高,达到了设计要求提高岩体抗渗、抗变形,以及耐久性能的目的。以下经验可供类似工程借鉴。

(1)“孔口封闭、自上而下分段”灌浆法主要优点是工艺简单,每段灌浆时均重复对上灌浆段进行灌浆施工,以弥补灌浆过程中的局部灌浆缺陷。缺点是化学灌浆完成后,用水泥浆置换化学浆,浪费大,现场环境、安全文明施工控制难,且重复扫孔工程量大,不利于施工进度。

(2)“孔内栓塞、自下而上”分段灌浆法施工主要优点是,化学灌浆完成后不需要进行浆液置换,施工工艺流程简单,不存在化学浆液的废弃,节约工程投资,更有利于施工过程质量控制;施工时不存在重复扫孔,有利于施工进度控制。主要缺点有灌浆时可能出现浆液“绕塞”现象,不利于灌浆施工,灌浆过程中如出现孔内事故,事故处理难度大。

(3)为降低同排内Ⅱ序孔在压水过程中可能会对Ⅰ序孔未初凝的化学浆液造成一定的破坏,有必要减少Ⅱ序孔压水段次,具体施工可按照灌浆段次的5%控制。■