我国脱硫脱硝技术的发展及应用

2014-03-13中国环境保护产业协会脱硫脱硝委员会北京100037

(中国环境保护产业协会脱硫脱硝委员会,北京 100037)

我国脱硫脱硝技术的发展及应用

(中国环境保护产业协会脱硫脱硝委员会,北京 100037)

概述了新排放标准对脱硫脱硝行业技术发展的影响;重点分析了燃煤锅炉脱硫技术和钢铁行业脱硫脱硝技术的发展应用情况。

脱硫脱硝;技术应用;发展

1 前言

“十二五”初,国家出台一系列环境保护总体规划措施,如《国家环境保护“十二五”规划》、《节能减排“十二五”规划》,对全国总体二氧化硫和氮氧化物等大气污染物提出减排指标,要求二氧化硫排放总量要比2010年下降8%,氮氧化物排放总量下降10%。国家发改委等部委联合印发《重点区域大气污染防治“十二五”规划》,要求重点控制区内新建火电、钢铁、水泥、化工等重污染项目与工业锅炉必须满足大气污染物排放标准中特别排放限值要求。总体减排规划的出台,加快了各重点污染行业排放标准的实施。

近年来,国家又陆续颁布执行《火电厂大气污染物排放标准》(GB 13223-2011)、《钢铁烧结、球团工业大气污染物排放标准》(GB 28662-2012)、《炼铁工业大气污染物排放标准》(GB 28663-2012)、《轧钢工业大气污染物排放标准》(GB 28664-2012)、《炼钢工业大气污染物排放标准》(GB 28665-2012),以及《水泥工业大气污染物排放标准》(GB4915-2013)等。各行业实行新标准后,国内燃煤锅炉部分原有环保设施将面临升级改造,大部分钢铁烧结和球团设备需要安装脱硫脱硝设施,全国水泥生产线也将全面升级改造脱硝设备。

新标准的实施将带动相关产业市场的发展,严格的新排放标准也将催生脱硫脱硝新技术的开发应用。

2 燃煤锅炉脱硫技术

为满足新排放标准的要求,石灰石-石膏双循环烟气脱硫工艺等具有高脱硫效率的技术在燃煤电厂迅速得到推广。

2.1 湿法双循环脱硫技术

石灰石-石膏湿法单塔/双塔双循环技术是在成熟的石灰石-石膏湿法脱硫技术基础上,经技术攻关掌握的脱硫工艺新技术。湿法双循环技术是在一座吸收塔内完成了两次脱硫,适用于脱硫效率要求较高的FGD系统。其主要特点是:烟气分两级脱硫,一级循环pH值控制在4.5~5.3,有利于石灰石的溶解和石膏的结晶,能够得到品质很高的石膏;二级循环pH值控制在5.8~6.4,能够在较低液气比的工况下得到较高的脱硫效率,从而降低能耗;一级循环还可减少烟气中尘、HCl、HF的含量,有利于二级循环达到高脱硫效率;每个循环独立控制,易于优化和快速调整,能适应含硫量和负荷的大幅变化;独立的一级循环浆池和二级循环浆池能够减小事故浆罐的储存容积;锥型收集碗能够均布烟气流场,提高除雾器除雾效果。双循环技术使得脱硫系统装置的脱硫效率达到98%甚至99%以上,突破了脱硫效率只能到97%左右的技术瓶颈,在浆液功能强化原理、功能区双效叠加原理上实现了创新,具有独有的技术参数设计、控制原理。

在烟气入口SO2浓度3000mg/Nm3(燃煤含硫量约1.6%)时,可实现99%以上的脱硫效率,满足SO2<35mg/Nm3的排放要求。解决了重点区域电厂SO2排放标准不超过50mg/Nm3的行业难题。

2.2 资源回收型可再生胺法脱硫制酸工艺技术

可再生胺法脱硫制酸工艺技术是国家“863”计划研发的脱硫工艺项目。该工艺可高效脱除烟气中高浓度的二氧化硫,脱硫效率达到99%以上,相对于传统石灰石-石膏湿法烟气脱硫工艺,脱硫效率与经济效益都有极大提高,同时可避免脱硫石膏的二次污染,减少二氧化碳的排放。目前,已经成功应用在国电都匀发电有限公司福泉电厂两台600MW级发电机组的有机胺法脱硫-制酸示范工程(工艺流程见图1),同时将脱除的二氧化硫用于制备工业级硫酸,年产60万吨。该项目现已正式投运。

图1 资源化脱硫-制硫酸工艺

2.3 超低排放水平的电站锅炉开始出现

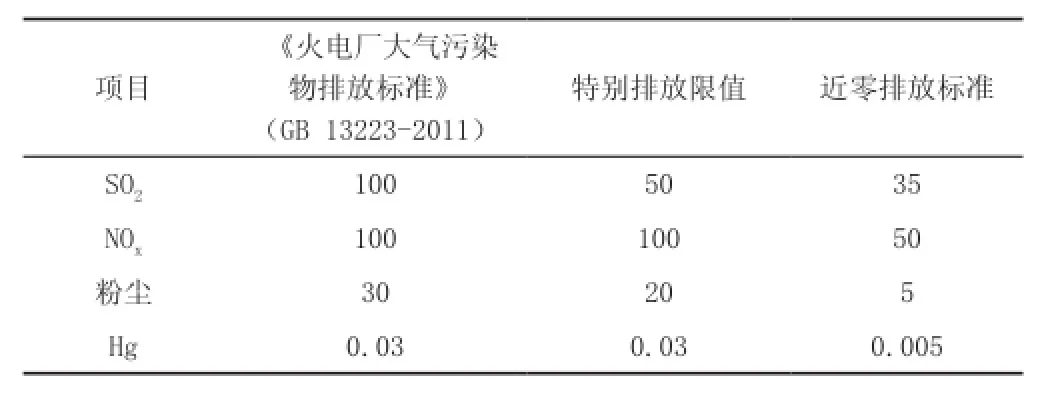

为实现PM、SO2和NOx的同时超净排放,在现有技术的基础上,如何降低燃煤火力发电的排放,甚至是达到低于燃气电站的排放标准(见下表),对我国环境保护和火力发电的发展具有重要意义。开发高效、低能耗具有自主知识产权的烟气脱硫、脱硝、除尘以及烟气深度净化技术与装备,成为一些企业技术进步的新趋势。

燃煤电站锅炉烟气排放标准分析表 (单位:mg/Nm3)

为了达到烟气超净排放的技术指标,国电龙源环保工程有限公司、福建龙源环境工程技术有限公司、烟台龙源电力技术股份有限公司和国电环保研究院等单位联合对目前使用的烟气治理技术进行整合、优化,统筹考虑,充分发掘各自技术的潜力及优点,对关联技术互相配合互补,达到有效利用烟气资源,实现烟气综合治理,形成一体化的烟气治理工艺体系,实现超净排放的要求。针对烟气中的PM、SO2、NOx主要污染物以及深度净化的要求,选用的超净排放技术流程如图2所示。

图2 火电厂超净排放技术流程

(1)针对SO2,主要采用石灰石-石膏湿法双循环工艺。双循环技术在一座吸收塔内完成了两次脱硫,达到了双塔串联效果,同时喷淋系统对烟气的洗涤,实现对粉尘的脱除。与传统湿法脱硫工艺相比,在较低液气比的经济运行工况下实现SO2超净排放,由于吸收塔持液量降低,“石膏雨”问题也可以得到缓解。双循环技术研究采用理论分析与工业实验相互印证的方式展开,通过对比总结,最终形成600MW机组应用的技术示范。

(2)针对NOx,采用等离子超低排放技术和低氮燃烧器结合然后联合SCR的系统脱除技术:在炉内通过等离子体燃烧技术对部分煤粉进行预处理以及空气分级燃烧等低氮燃烧的组织形式达到超低氮生成的效果,将燃烧器出口NOx控制在150mg/Nm3以内,从而减少后续SCR催化剂用量及喷氨量,提高脱硝系统的经济性。炉外采用精细SCR脱硝技术,通过对喷氨量和喷氨位置的精细调控,反应器的优化设计达到烟气NOx超低排放的要求,同时研发宽温催化剂以适应机组负荷波动导致的烟温变化,以提高SCR系统高效运行时间。研究开发从理论分析、数值模拟出发,通过实验室实验、小试实验、工业实验,最终优选方案,应用到600MW示范工程。

(3)针对烟气中的颗粒物,采用的技术路线包括低低温电除尘和湿式静电除尘技术。烟气通过低低温电除尘脱除大部分粉尘和部分SO3,同时通过烟气余热的回收利用,节约电煤消耗,降低烟温和烟气量,使后续湿法脱硫节水、提效,同时缓解“石膏雨”现象;然后通过湿式静电除尘,一方面使得烟气含尘量达到超净排放要求,同时对SO3、重金属、NH3等多污染物协同净化,并有效减少“石膏雨”;最后通过对脱硫后湿烟道/烟囱进行优化设计,避免冷凝水的卷吸携带,根除“石膏雨”。除尘技术开发在理论分析和参数优化的基础上,通过数值模拟等计算手段,形成关键环节的优化方案,并经过工艺实验验证和工业验证,最终形成600MW示范工程的应用。

在综合各自技术的研发成果和工业实验的基础上,统筹考虑污染物脱除效果、经济性、安全性、稳定性等工程应用要素,形成600MW机组超低排放整体工艺技术体系,并在蚌埠600MW机组上进行工业示范,实现电厂的超低排放。

2.4 湿式电除尘技术

2012年新颁布的《火电厂大气污染物排放标准》(GB 13223-2011)正式实施。燃煤电厂粉尘排放限值由50mg/Nm3变为30mg/Nm3。2013年随着《关于执行大气污染物特别排放限值的公告》的实施,进一步将重点地区的粉尘排放限值改为20mg/Nm3。但随着环境形势越来越紧迫,有些地区甚至提出了5mg/Nm3的粉尘排放限值。

对于如此严格的排放限值要求,传统的电除尘装置已较难达到,袋式除尘器虽然可以达到此标准,但袋式除尘器一般安装在湿法脱硫系统前,对从脱硫塔出口的石膏夹带无能为力,由此湿式电除尘器成为控制粉尘排放浓度的终端处理装置。

复合式湿式电除尘器原产生于工业硫酸生产过程中的除雾过程,技术已经成熟,在应用于湿法脱硫之后的系统中,能够保证粉尘排放<5mg/m3,满足近零排放的标准。其技术指标为:本体阻力≤350Pa;粉尘脱除效率≥80%;SO3脱除率≥75%;雾滴脱除率≥75%。

3 钢铁行业脱硫新技术

由于钢铁行业烧结过程的特殊工况,脱硫技术的成熟程度无法和规范化的火电脱硫相比,现役烧结烟气脱硫技术种类多而杂,常规的有石灰石-石膏法、氨法、镁法、双碱法、循环流化床法、SDA旋转喷雾干燥法,目前应用最为广泛的是石灰石-石膏湿法,但仅占脱硫市场的一半。

经火电行业检验多年的烟气脱硫技术为烧结烟气脱硫工艺的选择提供了重要的理论和实践经验,发展较为迅速。但烟气脱硝属于起步阶段,据调研了解,目前钢铁行业几乎没有安装真正意义上的烟气脱硝装置。

为满足逐步完善的钢铁行业污染物排放标准,“十二五”以来,部分重点钢铁企业试探性地向烧结烟气综合治理一体化技术方向发展,也有了一定的进展。1)宝钢研究院针对行业烧结烟气治理的难题,根据烧结烟气特性,对国内外各种脱硫技术进行了对比分析,研发形成了专门针对烧结(球团)烟气的一体化湿法治理成套技术,在脱硫的同时也具有部分削减NOx、二英等污染物的效果。2)太钢采用的活性炭五位一体吸附工艺:脱硫、脱硝、脱二英、脱重金属、除尘。其副产品可制备浓硫酸,在国内烧结专业是首例。3)柳钢采用焦化废氨水吸收烧结烟气中SO2的氨-硫铵工艺,通过不断改进措施,目前系统各工艺参数稳定,操作控制良好,达到了以废制废的目的。4)攀钢研究院形成了有机胺法烧结烟气高效脱硫工艺装备成套技术,开展了脱硫系统防腐蚀技术研究,运用该成套技术设计建造了攀钢3号烧结烟气脱硫系统,投产3天就实现了连续稳定运行,与烧结机同步作业率达到80%以上,脱硫率达到90%以上,日产硫酸70吨,硫酸脱硫剂消耗小于10公斤,具有十分重要的参考示范价值。

除主流技术外,还有几种市场占有率较低的技术在国内钢铁行业逐步得到认可,如ENS法、密相干塔法、MEROS法,以及钢渣脱硫法。

3.1 ENS法

ENS半干法烟气除氟脱硫工艺在国外已是成熟的技术,可有效去除烟气中的SO2、HCl、HF等酸性气体。该工艺已在包钢2台180m2和1台265m2烧结机成功运行,并在工程应用中表现出一定的优越性与可行性,如去除效率高、对设备和管道无腐蚀。但也存在一些问题,如运行费用较高、用水量大。

3.2 密相干塔法

密相干塔法烧结烟气脱硫技术是北京科技大学环境工程中心结合德国先进脱硫技术自主研发的脱硫技术,具有脱硫剂用量少、耗水量低、节省能耗、投资成本和运行费用较低等特点。在唐钢和首钢均有成功应用,烧结机规模均在300m2以上。近年来密相干塔法在烧结市场占有的份额也在不断增加,市场前景较好。

3.3 MEROS法

MEROS技术是西门子-奥钢联公司研发的一种半干法脱硫技术,具有占地面积小,对烧结机头烟气量、温度、SO2浓度适应性强的特点,并对重金属、二英、呋喃均有很好的去除效果。但运行费用较高,以马钢300m2烧结机为例,年运行费用需3000万元。

3.4 钢渣脱硫法

钢渣脱硫法是较为理想的资源化利用工程。其是利用炼钢转炉钢渣中含有的CaO成分作为吸收剂进行脱硫,脱硫产物可用于盐碱地改造和水泥添加剂。该技术对烧结机和球团烟气脱硫的针对性较强,现已在唐山德龙钢铁230m2烧结机上成功应用。该技术带来的良好经济效益对钢铁企业降低生产成本有利,因此也得到一定的关注。

4 钢铁行业脱硝技术进展

4.1 低氮燃烧技术

在炉内低氮燃烧技术的研究方面,通过不断地技术创新,技术水平逐渐提升,使锅炉炉膛出口NOx排放浓度逐渐降低,与SCR等烟气脱硝装置结合,可在达标排放的前提下,尽量降低机组环保运行成本。超低氮燃烧技术项目已在宁海电厂取得成功,热态调试阶段中,在300M~600MW的各负荷段,NOx排放浓度都在100mg/Nm3以下,达到了国际先进水平。经过多年研发,双尺度低氮燃烧技术实现了从烟煤、褐煤到贫煤等多煤种低氮工程的技术突破,使应用范围扩展到了目前国内的大部分燃用煤种。双尺度低氮燃烧技术具有较高的技术水平,被列为国家重点环境保护实用技术。

4.2 废弃脱硝催化剂再生与回收技术

针对脱硝催化剂大量使用的状况和催化剂寿命的预期,我国将面临废弃脱硝催化剂的合理处置问题,为此国家出台政策鼓励废弃脱硝催化剂再生及回收技术研发的项目。目前,国电集团已完成了脱硝催化剂再生关键技术研究,形成了一套可靠、稳定的废弃脱硝催化剂再生工艺路线,再生后的催化剂性能符合重新使用的要求;根据废弃脱硝催化剂中毒程度和失活原因的不同,对废弃脱硝催化剂实施了不同的再生处理手段,再生后催化剂的脱硝活性为新催化剂的90%以上;磨损强度和机械强度分别为新催化剂的87.95%和88.90%;SO2氧化率等性能指标与新催化剂接近。

面对每年即将产生10万~20万m3的废弃脱硝催化剂,如何妥善处理是行业内外共同面临的严峻问题。一些企业纷纷推出了自己的废脱硝催化剂再生技术并已经取得了应用业绩。这些工艺基本大同小异(见图3)。

图3 典型的废弃脱硝催化剂再生流程

废脱硝催化剂回收技术也有了一定的进展,国内部分环保骨干企业已经形成了湿法回收催化剂中金属元素的工艺路线,针对不具有可再生价值的废弃脱硝催化剂,研究了从其中提取钒、钨、钛氧化物的资源化利用技术,形成了一条成熟的脱硝催化剂回收工艺路线,按照回收工艺可以回收废弃催化剂中90%的钨,产物以钨酸钙形式计算纯度在90%以上,其中三氧化钨含量在76%以上;两次提取后钒的分离率可以达到75%,提取液可以多次重复使用;钛以钛酸钠形式收集,回收率可达95%。

废弃脱硝催化剂再生与回收技术是具有创新性和巨大的市场应用前景的技术,该项技术目前也成为各催化剂生产厂的研究热点。

Development & Application of Desulfurization and Denitration Technology in China

(Desulfurization and Denitration Committee of CAEPI, Beijing 100037, China)

X324

A

1006-5377(2014)08-0018-04