超深定向井钻井中钻井参数对套管磨损量的影响

2014-03-11陈江华吴惠梅李忠慧刘

陈江华吴惠梅李忠慧刘 斌

(1.中海石油(中国)有限公司湛江分公司,广东湛江 524057; 2.长江大学石油工程学院,湖北武汉 431000;3.中石化江汉油田分公司采油工艺研究院,湖北武汉 430035)

超深定向井钻井中钻井参数对套管磨损量的影响

陈江华1吴惠梅2李忠慧2刘 斌3

(1.中海石油(中国)有限公司湛江分公司,广东湛江 524057; 2.长江大学石油工程学院,湖北武汉 431000;3.中石化江汉油田分公司采油工艺研究院,湖北武汉 430035)

由于超深定向井井深较深,在技术套管封固之后下部地层钻进时间长,期间钻具与套管发生接触磨损,套管强度降低。在套管钢级一定的条件下,影响套管磨损的钻井因素主要有转盘转速、机械钻速、钻井液密度与类型、钻具组合等。以XG-X井为例,研究了这些重要因素对磨损量的定量影响。计算结果表明转盘转速、机械钻速对套管磨损影响最大;定量计算了该井当前条件下在不同的机械钻速、转速下的套管磨损量,给出了机械钻速—转速—磨损量关系图版,由于机械钻速和转速在一定范围内可以调节,实际钻井过程中可根据本研究结果合理地搭配机械钻速与转速,以减少套管磨损,提高套管寿命,延长油井使用年限。

钻井参数;套管;磨损量;超深井;定向井

随着油气钻探技术的进步,大位移井、定向井的数量急增。在超深定向井钻井过程中,部分技术套管下的裸眼段较长,起下钻次数多,旋转时间长,再加上定向井段井眼曲率较大处接触力较大,极易引起技术套管严重磨损。套管磨损主要是和钻杆接触时产生,主要磨损形式有黏着磨损、腐蚀磨损、疲劳磨损和磨粒磨损,这几种形式很多情况下是同时存在的[1-2]。影响套管磨损量的工程因素有很多,其中机械钻速、转盘转速和钻井液密度影响最大,而且这些因素在一定范围内可以调节,因此研究这几种主要钻井参数对套管磨损量的影响,先考虑单个参数影响,再综合考虑机械钻速和转盘转速的影响,给出机械钻速—转速—磨损量关系图版,为现场选用合适的工程参数搭配,从而为减少套管磨损提供依据。

1 磨损–效率模型

现场实际与室内磨损实验表明,套管磨损主要是由相接触的钻杆旋转导致,起下钻过程中对套管的磨损较小;接头与套管接触压力和滑移的距离越大,套管的磨损量越大;同时,套管材料硬度越大,越不容易磨损,而钻井液含砂量对磨损量的影响不大;相对于油基钻井液,套管在水基钻井液中磨损较快。采用White &Dason 的“磨损效率”模型[3],该模型认为在套管与钻杆接触应力(正应力)下二者发生相对滑动,从而使得套管发生磨损,磨损后产生截面为月牙状的沟槽,期间旋转摩擦做功如下[4]

磨损套管所消耗的能量为

磨损效率E为

进而可得到套管磨损面积

在钻杆旋转钻井过程中套管的磨损面积为

磨损效率与钢级和钻井液体系的关系可以通过大量的试验数据获得,详见钻井手册(甲方)上册[4]。

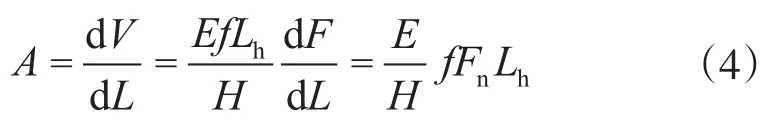

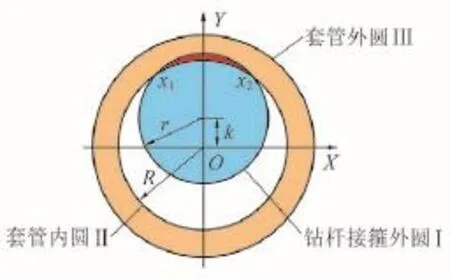

2 套管与钻柱间侧向力的计算

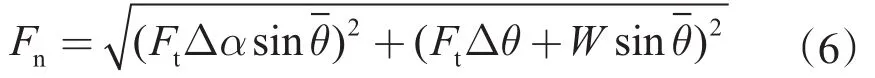

假设钻柱是柔索,能传递拉伸与压缩,主要受钻柱自重、张力和侧向压力的作用,取一小段钻柱微元,式(6)中套管与钻柱间侧向力的计算,可依据Johancsick等的管柱受力微元模型进行[5],根据模型,将管柱分成若干段,从井底往上各段贡献的张力和自重之和为管柱所受载荷的总和(见图1)。

图1 管柱单元受力示意图

根据图1有

微元轴向力增量为

其中,“+”为上提钻柱,“–”为下放钻柱。

3 套管磨损量的计算

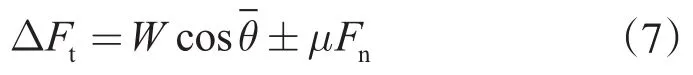

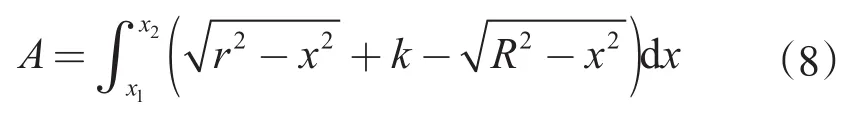

现场实际磨损表明,套管与钻柱接触磨损截面为月牙形,如图2所示两圆相交形成的小月牙(图中红色部分)为套管磨损截面,小圆直径为钻杆接箍外径,与之相交圆直径为套管内径,最外的大圆直径为套管外径。

图2 套管磨损截面示意图

圆Ⅰ方程:x2+(y–k)2=r2

圆Ⅱ方程:x2+y2=R2

由图2中的几何关系可知,套管磨损面积A为

联立式(5)与式(8),有

由式(6)求得侧向力代入式(9),求得钻杆轴心偏移量k,最终依据磨损厚度h与k的关系求出套管磨损厚度,由图2的几何关系可得h与k关系

式中,磨损初始,h=0,k=R–r;若套管被磨穿,则有h=t,k=R+t–r;由上述边界条件可得到套管的极限磨损面积Amax。

在计算出接触力的基础上,通过式(5)可得磨损面积A,当A>Amax时,套管磨穿,当A<Amax时,套管部分磨损,由磨损面积可得磨损量h和剩余厚度,最终得到套管的剩余强度。

4 XG-X井计算结果及分析

4.1 钻井液密度、钻速和转盘转速的影响

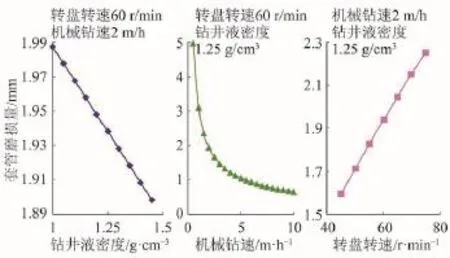

钻井液密度影响钻柱所受的浮力,而机械钻速和转盘转速决定着套管和钻杆之间的相对滑移距离,这三者是套管磨损量的主要影响因素,而且在一定范围内可控。以三开钻进时在井深2 607 m处(造斜段终点)的二开Ø339.7 mm的技术套管为研究对象(套管钢级为N80,钻井液为水基钻井液),依据以上模型,计算转盘转速、机械钻速以及钻井液密度与套管磨损量关系,见图3,可以看出,磨损量随转盘转速的增加而增加,随机械钻速及钻井液密度的增加而减小,而且,机械钻速和转盘转速对套管磨损的影响较大,钻井液密度的影响相对较小。

图3 各因素对套管磨损量的影响

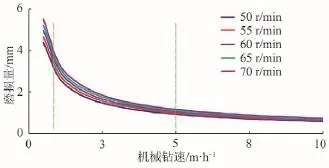

4.2 钻速—转盘转速—磨损量关系图版的确定

由各因素对磨损量的影响可知,不同的转盘转速,机械钻速及钻井液密度都会影响套管的磨损,实际钻井过程中可通过调节这些可控因素来减小套管磨损,由计算可知,在造斜段底端套管磨损最严重,而钻井液密度对磨损量的影响极小,因此计算2 607 m处不同转盘转速、平均机械钻速和相应的钻井液密度下的磨损量,并绘出了图版,见图4。

图4 机械钻速–转速–磨损量关系图版

由图4可知,当机械钻速<5 m/h时,机械钻速对套管磨损的影响较大,当机械钻速>5 m/h时,对套管磨损的影响较小;钻速是影响套管磨损的一个重要的因素,而且转速也不宜过大,当机械钻速小于1 m/h时,转速对磨损量的影响变得极为敏感,转速由50 r/mim变化到转速70 r/min时,二开Ø339.7 mm的套管磨损量变化达到0.5 mm以上,因此,实际操作时可以对照图4在可控的范围内选取合适的转盘转速和机械钻速来降低套管的磨损程度。

5 结论和建议

(1)机械钻速、转盘转速和钻井液密度都是影响套管磨损量的重要因素,其中机械钻速和转盘转速对磨损量的影响最大。

(2)在其他条件一定的情况下,机械钻速越低,套管磨损越严重;转盘转速越高,套管磨损越严重;使用钻井液密度越大,套管磨损越严重。

(3)对于XG-X井,当机械钻速小于1 m/h时,套管磨损量在2.5 mm以上,且转盘转速在50~70 r/min间变化时,磨损量的变化量在0.7 mm以上,转盘转速对磨损量影响较大;当机械钻速大于5 m/h时,套管磨损量在1.25 mm以下,且转盘转速对磨损量的影响小于0.25 mm,转盘转速对磨损量影响不大。

符号说明:

f为摩擦因数,无量纲;Fn为单位长度套管和钻杆间的接触力,N/m;H为布氏硬度,N/m2;L为钻进距离,m;Lh为摩擦距离,m;Lh=πrNR;NR为钻柱转动圈数,NR=60RpL/R0;r为钻杆接箍外半径,m;R为套管内半径,m;t为套管壁厚,m;V为磨损体积,m3;W为钻柱微元的浮重,N/m;α为方位角,°;θ为井斜角,°;k为 钻杆接箍轴心偏移量,m。

[1]刘云,高婉渝.石油产品使用与管理[M].天津.天津科学技术出版社,1986:181-182.

[2]董小钧,杨作峰,何文涛.套管磨损研究进展[J].石油矿场机械,2008,37(4):32-36.

[3]余磊,樊建春,张来斌,等.塔里木油田套管磨损预测方法及其改进[C]//第二届全国工业摩擦学大会暨第七届全国青年摩擦学学术会议会议论文集.2004.

[4]钻井手册(甲方)编写组.钻井手册(甲方)上册 [M].北京:石油工业出版社,1990:328-329.

[5]刘书杰,谢仁军,刘小龙.大位移井套管磨损预测模型研究及其应用[J].石油钻采工艺,2010,32(6):11-15.

(修改稿收到日期 2014-09-09)

〔编辑 薛改珍〕

Effect of drilling parameters on casing wear rate in ultra-deep directional well drilling

CHEN Jianghua1,WU Huimei2,LI Zhonghui2,LIU Bin3

(1.Zhanjiang Branch of CNOOC,Zhanjiang524057,China; 2.Petroleum Engineering College of Yangtze University,Wuhan431000,China;3.Research Institute of Oil Production Technology of SINOPEC Jianghan Oilfield Company,Wuhan430035,China)

Due to great depth of directional wells and long drilling time in lower formations after cementing of intermediate casing,contact wear occurs between drilling tool and casing and hence the casing strength is reduced.Under given casing grade,the factors affecting casing wear mainly include revolutions per minute (RPM) of rotary table,penetration rate,drilling fluid density and type and bottom hole assembly (BHA),etc.The quantitative effect of each important factor on the wear rate were studied by taking Well XG-X as an example;the calculations showd that the revolutions per minute (RPM) of rotary table and penetration rate have the greatest impact on casing wear.Casing wear rate was quantitatively calculated under different penetration rate and revolutions per minute (RPM),and the relation map of penetration rate–revolutions per minute (RPM)–wear rate was generated.The penetration rate and revolutions per minute (RPM) can be adjusted within a certain range,so the penetration rate and revolutions per minute (RPM) can be properly arranged during actual drilling according to the research findings in order to reduce casing wear,improve casing life and extend the service life of oil wells.

drilling parameters;casing;wear rate;ultra-deep well;directional well

陈江华,吴惠梅,李忠慧,等.超深定向井钻井中钻井参数对套管磨损量的影响[J].石油钻采工艺,2014,36(5):10-12.

TE243

:A

1000–7393(2014) 05–0010–03

10.13639/j.odpt.2014.05.003

国家自然科学基金“腐蚀—冲蚀耦合作用下套管柱可靠性研究”(编号:51274047)及国家科技重大专项 “海上油气井压力完整性及寿命评估技术研究”(编号:2011ZX05024-003-04)联合资助。

陈江华,1982年生。2003年毕业于中国石油大学(华东)石油工程专业,现主要从事钻井工艺研究和海洋钻井项目管理工作。电话:0759-3900612。通讯作者:吴惠梅,1982年生。2013年获长江大学油气田开发工程专业博士学位,讲师,主要从事岩石力学与石油工程的研究与教学工作。电话:027-69111046。E-mail:wuhuimei12@126.com。