焊接电流对高强铝合金电阻点焊热裂纹的影响*

2014-03-09刘宗芳谢红霞张乾宁石亚宏

张 涛,张 勇,刘宗芳,谢红霞,张乾宁,石亚宏

(1.西北工业大学凝固技术国家重点实验室,西安710072;2.西北工业大学 摩擦焊接陕西省重点实验室,西安710072;3.中国电子科技集团公司第二十研究所,西安710068)

焊接裂纹是焊接结构中最为严重的缺陷。焊接热裂纹的形成与合金晶界上的元素偏析或低熔点物质的存在、凝固温度区间、热膨胀系数等有关。根据所焊金属材料的不同,产生热裂纹的形态、温度区间和主要原因也各有不同。热裂纹按形态可分为结晶裂纹、液化裂纹和多边化裂纹3类[1-5]。

目前国内外关于铝合金点焊热裂纹的研究比较少,以往的研究工作主要涉及裂纹的形成机理以及减少裂纹形成的措施,而没有系统深入研究焊接参数对裂纹的影响机制及规律[6-12]。2A12铝合金是一种Al-Cu-Mg系共晶型的高强铝合金,其性能比较优越,密度小,比强度和比刚度高,是航空航天工业广泛应用的一类有色金属结构材料[13]。然而,2A12高强铝合金塑性区窄、高温塑性差,点焊熔核凝固时常伴随着很大的收缩应力,容易出现焊接裂纹缺陷。本研究拟通过2A12高强铝合金电阻点焊试验,了解焊接电流对焊接裂纹形成的影响机制及规律。

1 试验材料与试验方法

使用100 mm×20 mm×1 mm的2A12-T4高强铝合金作为试验材料,在DZ-3×63三相次级整流点焊机上进行试验。试验电极为CdCu球面电极,φ20 mm,球面半径50 mm;试验前采用酸洗工艺清理试件表面的脏物和氧化膜,并在12 h之内完成试验。焊后沿熔核中心方向切开制备成金相试样。腐蚀剂采用1.5%HCl+1%HF+2.5%HNO3的水溶液,在光学显微镜和电子显微镜下观察熔核组织。试验过程中分别选取焊接电流为设备最大电流的48%,50%,52%和54%,其他参数不变。表1为2A12-T4高强铝合金的主要化学成分,表2为试验焊接参数。

表1 2A12-T4高强铝合金的主要化学成分 %

表2 试验焊接参数

2 试验结果与分析

2.1 结晶裂纹

具有较大凝固区间宽度的2A12-T4高强铝合金的电阻点焊熔核属于 “柱状晶+等轴晶”组织,它由与熔合线基本垂直的粗大柱状晶和熔核中心部位的等轴晶所组成,如图1所示。

图1 点焊熔核的金相照片 (伊100)

熔核组织中这种由柱状晶向等轴晶的转变是由于凝固条件改变所致。减弱或切断焊接电流后,由于铝合金良好的导热性和电极的冷却作用,熔核周边熔合线附近区域的液态金属温度迅速下降首先凝固,促使柱状晶生长。随着凝固过程的进行,熔核中心部温度梯度显著变小(平均冷却速度减小一个数量级)、溶质浓度增高和严重的区域偏析等均使这一区域过冷度加大,获得了等轴晶组织[14]。

图2是焊接电流分别为48%Imax,50%Imax,52%Imax和54%Imax时熔核局部光镜照片。可以看出,随着焊接电流增大,点焊熔核中的裂纹从无到有,从小到大,在焊接电流为54%Imax时出现了贯穿整个熔核的结晶裂纹。

当焊接电流为48%Imax和50%Imax时,金属熔化量小,在锻压力作用下凝固收缩时产生的应力还不足以导致裂纹的产生。随着焊接电流的增大,当焊接电流超过50%Imax时,金属熔化量增加;截断电流后熔核冷却时的凝固收缩应力增大,锻压力的作用不足以抵消凝固收缩时的应力,位于晶界间的低熔点共晶杂质液态薄膜受应力开裂产生裂纹。另外,随焊接电流的增大,热输入量增大,熔核金属凝固时的温度梯度也增大,柱状晶晶粒增粗,所占的区域比例也变大,等轴晶占的区域比例变小,晶粒的塑性和韧性下降。晶粒越大,结晶的方向性越强,越容易促使杂质偏聚,在结晶后期就越容易形成连续的液态共晶薄膜。而晶界少,晶界液态薄膜长,抗拉能力差。这些都大大增加了结晶裂纹产生的可能性。

图2 不同焊接电流时熔核局部光镜照片

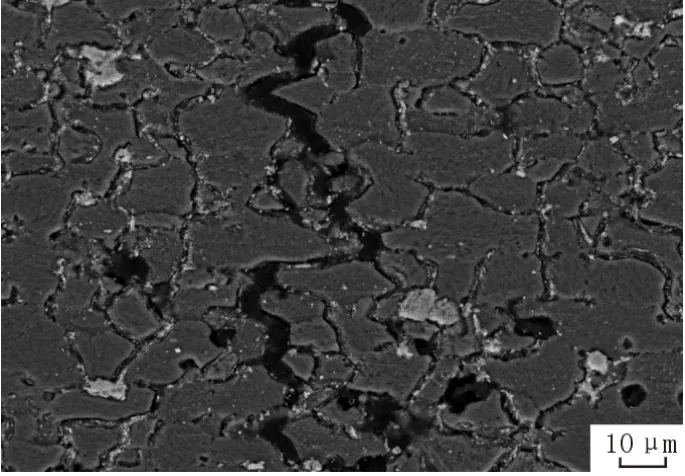

图3所示为结晶裂纹在扫描电镜下的组织形貌。可以看出,结晶裂纹方向几乎垂直于焊件表面,裂纹产生于晶粒之间并且沿晶界不断增殖。铝合金焊接时结晶过程分为液相 (主要部分)-固相阶段、固相 (主要部分)-液相阶段和完全凝固3个阶段。在固相 (主要部分)-液相阶段,由于晶粒的长大,其晶界交织在一起,而在这些晶界接触的部位存在着尚未凝固的液态金属,正是这些残留的液态金属由于流动困难成了应力薄弱地带,从而冷却结晶时受到应力的作用开裂产生裂纹[15]。

图3 结晶裂纹形貌

2.2 液化裂纹

液化裂纹是指在熔核热影响区中的组织因受热作用而在液化的晶界上形成的焊接裂纹,在本试验中焊接电流为54%Imax时在扫描电镜下观察到了液化裂纹,如图4所示。

图4 热影响区中的液化裂纹形貌

液化裂纹形成机理本质上与结晶裂纹相同,都是由于晶界存在脆弱低熔点相或共晶,在高温下承受不了力的作用而开裂。其区别仅在于结晶裂纹是熔核液态金属在结晶过程中形成,而液化裂纹则是固态母材在点焊热循环作用下使晶间层重新熔化后而形成。本试验中,在熔核周围的热影响区中,其晶界处存在着低熔点共晶,在点焊热循环条件下,这些晶间物质可能熔化,受到足够凝固收缩应力作用时就形成了液化裂纹[16]。

2.3 胡须裂纹

在本试验中,当焊接电流为52%Imax时,在靠近熔核的热影响区还发现了沿晶走向、较为纤细的裂纹,如图5所示。由于形状如胡须,所以称之为 “胡须裂纹”[17],胡须裂纹是对点焊质量颇有影响的一种裂纹。

图5 热影响区中的胡须裂纹

胡须裂纹主要分布在椭圆熔核长轴方向的热影响区中,短轴方向热影响区中很少发现。胡须裂纹明显呈沿晶发展,很少有穿晶现象,裂纹中成黑色孔洞,无填充物通常比较纤细、弯曲或呈锯齿状,胡须裂纹主要由塑性变形引起。点焊时要求电极加压速度极快,塑性变形必须在瞬间完成。2A12-T4铝合金中存在CuAl2共晶化合物,由于其液相弱化了晶粒与晶粒的联系,加上被挤入的液态金属数量少,不足以填满易开裂的晶界,当电极随动性不良时,在快速张力作用下就可能发生沿晶界分布的胡须状裂纹。

3 结论

(1)焊接电流对2A12-T4铝合金点焊结晶裂纹的影响非常明显。随着焊接电流的增大,结晶裂纹经历了从无到有、从小到大的变化过程,当焊接电流为设备最大电流的54%时出现了贯穿整个熔核的结晶裂纹。

(2)2A12-T4铝合金点焊时,热影响区有时还会出现少量的液化裂纹和胡须裂纹。液化裂纹在热影响区的分布没有规律,胡须裂纹主要分布在椭圆熔核长轴方向的热影响区中。液化裂纹和胡须裂纹都是由于晶界的低熔点相在热作用下重新熔化,在收缩应力作用下开裂形成的。

[1]QIU R F,ZHANG L Z,ZHANG K K.Influence of Welding Parameters on the Tensile Shear Strength of Aluminum Alloy Joint Welded by Resistance Spot Welding[J].JournalofMaterialsEngineering and Performance,2011,20(03):355-358.

[2]ZHANG H Y,SENKARA J,WU X.Suppressing Cracking in Resistance Welding AA5754 by Mechanical Means[J].Journal of Manufacturing Science and Engineering.2002,124(02):79-85.

[3]CHANG C C,CHEN C L,WEN J Y,et al.Characterization of Hot Cracking Due to Welding of High-strength Aluminum Alloys[J].Materials and Manufacturing Processes,2012,27(06):658-663.

[4]HU B,RICHARDSON I M.Mechanism and Possible Solution for Transverse Solidification Cracking in Laser Welding of High Strength Aluminium Alloys[J].Materials Science and Engineering:A,2006,429(01):287-294.

[5]KOU S.Solidification and Liquation Cracking Issues in Welding[J].Journal of Metals,2003,55(06):37-42.

[6]刘伟平,田锡唐.一种防止高强铝合金焊接热裂纹产生的新方法[J].焊接学报,1995,16(02):106-111.

[7]LIU W,TIAN X,ZHANG X.Preventing Weld Hot Cracking by Synchronous Rolling During Welding[J].Welding Journal,1996,75(09):297s.

[8]SENKARA J,ZHANG H.Cracking in Spot Welding Aluminum Alloy AA5754[J].Welding Journal,2000,79(07):194s-201s.

[9]YANG Y P,DONG P,ZHANG J,et al.A Hot-cracking Mitigation Technique for Welding High-strength Aluminum Alloy[J].Welding Journal,2000,79(01):9s-17s.

[10]范成磊,方洪渊,田应涛,等.随焊冲击碾压对LY12CZ铝合金接头组织和性能的影响[J].材料工程,2004,10(05):24-28.

[11]李军,杨建国,闫德俊,等.2A12T4铝合金焊接时拘束条件对热裂纹的影响[J].焊接学报,2009,30(07):69-72.

[12]周广涛,刘雪松,杨建国,等.综合控制焊接变形和防止热裂纹的新方法-双向预置应力法[J].机械工程学报,2009,45(09):296-300.

[13]FRIDLYANDER I N.Aluminum Alloys in Aircraft in the Periods of 1970-2000 and 2001-2015[J].Metal Science and Heat Treatment,2001,43(01):6-10.

[14]赵熹华,姜以宏.薄件点焊熔核凝固组织分析[J].焊接学报,1994,15(02):89-93.

[15]左铁川.高强铝合金的激光加工[M].北京:国防工业出版社,2002:59-64.

[16]HUANG C,KOU S.Liquation Cracking in Full-penetration Al-Cu Welds[J].Welding Journal,2004,83(02):50s-58s.

[17]徐厚训.对LY12CZ铝合金板材点焊中“胡须”的探讨[J].材料工程,1982(03):25-29.