直缝埋弧焊钢管焊缝附近母材缺欠的无损检测

2014-03-09孟庆军唐彦林李晓敏

孟庆军,唐彦林,任 勇,李晓敏

(1.中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛066206;2.宝鸡石油钢管有限责任公司 西安石油专用管分公司,西安710201)

在直缝埋弧焊钢管的生产检测过程中,焊缝附近母材缺欠的检测甚为棘手,原因有以下几点:①界定不清。相关的管线标准对此类缺欠的检测范围和验收极限存有歧义;②定位困难。因其存在于焊接接头内,无损检测方法不易确定缺陷在熔合线内外的具体位置;③难以避免。由于原料轧制和剪切工艺的原因,原材料板边缺欠分布密度较板体高,据某厂统计数据显示,钢管生产工艺有扩大和恶化该缺欠的趋势;④不易检测。对于含有该缺欠的原料钢板,钢板制造厂还没有行之有效的检测手段。

直缝埋弧焊管焊缝附近母材缺欠主要包括:母材分层、母材夹杂(渣)、母材裂纹等。由于焊缝附近母材缺欠处在焊接接头较为薄弱的热影响区,因此,含有该缺陷的钢管厚度方向的力学性能容易恶化,导致壁厚方向性能降低,冲击韧性、抗疲劳能力变弱[1],进而影响钢管的使用性能。本研究分析和探讨了直缝埋弧焊管焊缝附近母材缺欠无损检测的相关问题。

1 管线标准的验收极限

不同管线钢管标准对于焊缝附近母材缺欠的验收极限不尽相同,焊缝两侧母材缺欠的验收界定会带来两种不同的理解。部分常用管线标准对于焊缝附近母材缺欠的无损检测要求见表1。

表1 常用管线标准中关于焊缝附近母材缺欠规定的对照表

表1中①对于焊缝两侧1.6 mm宽的母材规定有两种理解:一是以熔合线为基准线,由焊缝金属向两侧母材各延伸1.6 mm的区域;二是以焊趾为基准做壁厚方向的直线为基准线,向两侧母材各延伸1.6mm的区域。焊接接头检测区域划分如图1所示,对大于φ1.6mm竖通孔当量而小于φ6.0mm平底孔当量的缺欠,若对图1中(a)区域进行检测,结果合格;若对图1中(b)区域进行检测,则结果不合格。

图1 焊接接头检测区域划分示意图

表1中①和②对焊缝两侧规定区域的母材缺欠验收极限不同。显而易见,①的验收极限要严于②的验收极限,对于板边大于φ 1.6 mm竖通孔当量而小于φ 6.0 mm平底孔当量的缺欠,钢板检测时合格,但是钢管验收却不合格,如此以来,合格钢板不一定能够生产出合格钢管。

对于以上2个问题,若以①为验收基准,即用焊缝的验收标准检验焊缝两侧的母材,不但给钢板超声波检测提出了更高的要求,而且对钢板制造厂板边质量的控制提出了严峻的挑战;若以②为验收基准,虽然超声波检验合格,但钢管中具有疲劳危害的焊缝附近母材缺欠,却为钢管的使用埋下质量隐患。

基于同一管线标准对于焊缝附近母材缺欠验收极限的不一致性,为了更有效地提升钢管品质,避免制管厂与钢厂的一些质量争议,焊缝附近母材缺欠的无损检测方法及判定依据就显得尤为重要。

2 焊缝附近母材缺欠的无损检测

2.1 超声波及金相检测结果

在焊管检验过程中,壁厚大于16 mm焊管的焊缝附近母材缺欠发生几率较高,经金相试验验证,总结母材缺欠的大小、位置、性质及走向,以便于给以后的无损检测工作积累经验。

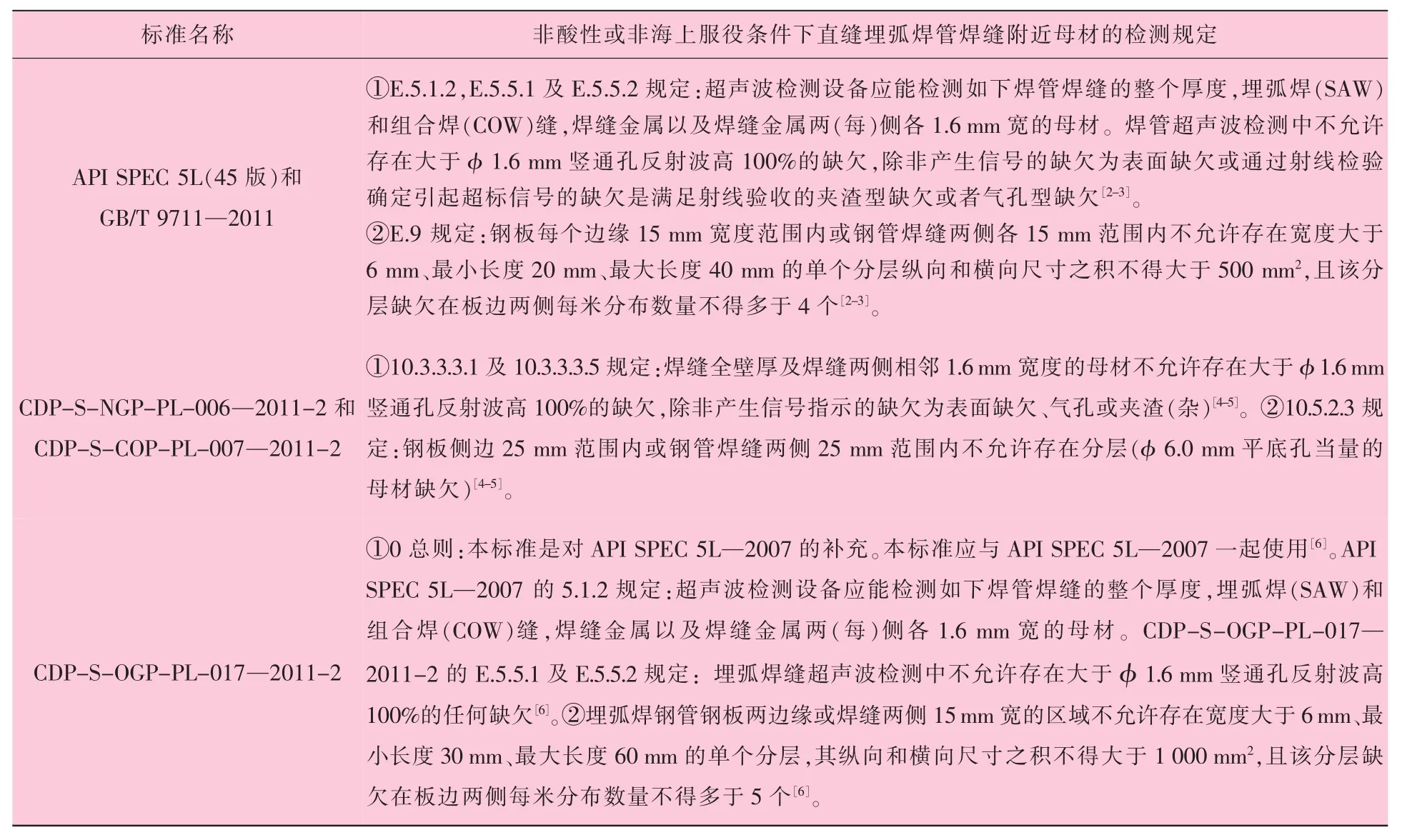

壁厚21 mm焊管母材分层的金相照片及其横波波形如图2所示。母材分层缺欠较为普遍,该分层缺欠成片状分布,分层内侧边界距熔合线1.5 mm,焊管圆周方向分层宽度3.2 mm,深度14.1 mm,缺欠径向厚度约0.2 mm。超声波横波斜探头检测出的缺陷波宽而高,底波明显降低。

图2 焊管母材分层的金相照片及横波波形

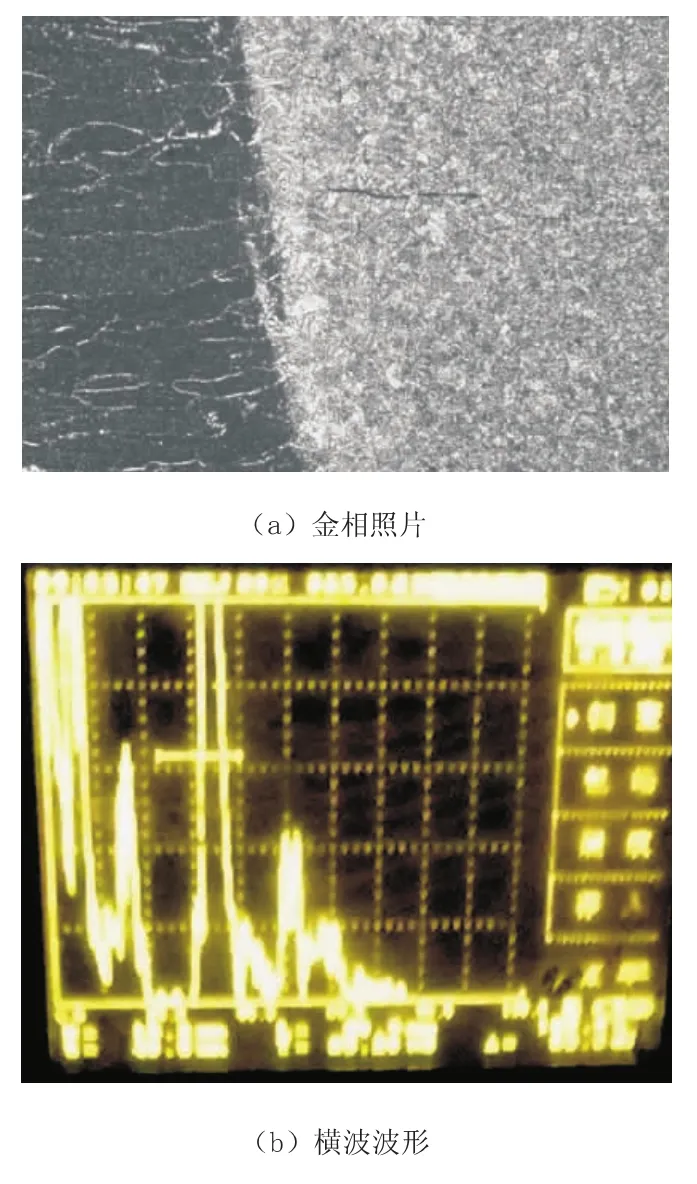

壁厚27.5 mm焊管母材夹杂的金相照片及其横波波形如图3所示。该夹杂呈闪电状,处于热影响区内,焊管圆周方向宽度0.6 mm,深度23.4 mm,缺欠自身高度约0.6 mm,壁厚方向有一定延伸。横波检测缺陷波坚挺,缺陷波尖呈现清晰的高低双峰。

壁厚26.2 mm焊管母材夹渣的金相照片及其横波波形如图4所示。该夹渣距熔合线0.2 mm,深度22.4 mm,宽度约0.5 mm,非常类似于焊缝中熔合线夹渣。由于母材夹渣壁厚减薄不足0.2 mm,因此射线检验根本无法检测到夹渣影像。但是,因其在焊管中轴向长度超过3 mm,所以超声波横波检测非常明显,同侧与异侧相比缺陷当量相差较大,波尖有毛刺。

图3 焊管母材夹杂的金相照片及横波波形

图4 焊管母材夹渣的金相照片及横波波形

图5 焊管母材裂纹的金相照片及其横波波形

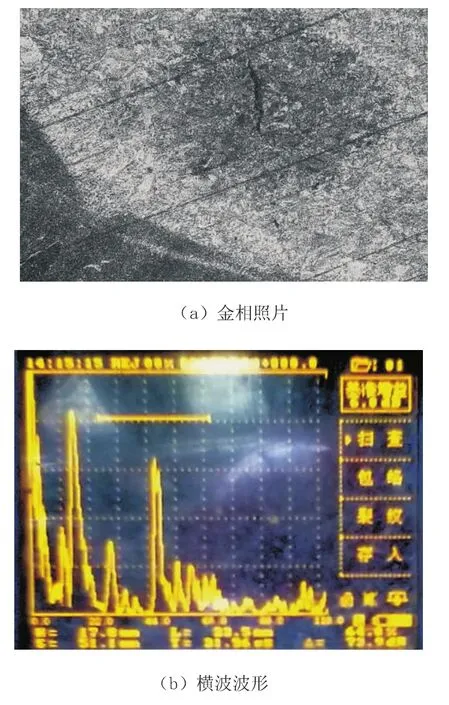

壁厚22 mm焊管母材裂纹的金相照片及其横波波形如图5所示。该缺欠为母材径向裂纹,距熔合线0.8 mm,裂纹开口宽度约0.3 mm,深度17.8 mm,缺欠壁厚方向高度0.5 mm,有延伸趋势,缺欠波尖成明显丛状。

2.2 缺欠的定位

依据焊缝附近母材缺欠在熔合线内外所处的位置,来确定是焊缝缺陷还是板边母材缺陷。其判定结果不但直接影响成型和焊接工艺的调整方向,而且关系到钢板厂家的轧制工艺。可见,缺欠的准确定位是非常重要的。

2.2.1 超声波定位

焊缝自动超声波检测后,应对缺陷喷标处进行手动超声波复查,对于焊缝附近母材缺欠,超声波定位可采用横波和纵波两种检测方式。首先采用横波定位,横波定位即为通常所说的缺欠最高反射波的水平定位,其检测灵敏度应以φ 1.6 mm竖通孔反射波高的100%为基准,横波定位受探头磨损、仪器差异、缺欠形状及走向影响存有一定的误差。纵波深度定位时,检测灵敏度在原来φ 6.0 mm平底孔基准增益上再提升6~12 dB,为消除焊缝余高对直探头耦合的影响,管端缺欠确认前应修磨去除焊缝余高,方可检测到部分较宽的焊缝附近母材分层缺欠。

2.2.2 辅助方法

缺欠定位必须结合成型和焊接工艺、金相试验、X射线拍片、管端磁粉检测等辅助手段,分析成型和焊接工艺有助于判断缺欠在焊接接头中的走向;通过金相试验的焊缝截面,为缺欠在焊缝中的位置提供参考;印证X射线拍片结果,进一步排除了焊缝中体积型缺陷的可能性。熔合线附近的焊缝夹渣及其X射线底片如图6所示,这类焊缝夹渣用超声波检测时易于混淆成母材的缺欠;对于延伸到管端端面焊缝附近的母材缺欠,使用磁粉检测更为便捷准确。

图6 熔合线附近焊缝夹渣的金相照片及其X射线底片

考虑到无损检测过程中,无法准确确定焊缝中熔合线的曲线模型,因此,采用图1中的检测区域(a)进行无损检测的可操作性不强。实际操作过程中,只能执行图1中以焊趾为基准线的检测区域(b),在利用超声波确定缺欠在焊缝熔合线内外的具体位置时,还必须配合无损检测以外的方法。

2.3 缺欠的定性

钢板超声波检测设备验收标准是φ 6.0 mm平底孔反射波高的100%,若只考虑直探头的验收基准,会造成小于φ 6.0 mm平底孔当量的母材缺欠 “漏检”,从而导致板边缺欠随着制管成为焊缝附近的母材缺陷。发现缺欠并对其定位后,应判定是否为焊缝附近母材缺欠,需对其进行性质估判,定性之后才能对含有该缺陷的焊管进行相应处理。

2.3.1 利用波形定性

在积累一定数量母材缺欠超声波反射波形及金相试验的基础上,通过观察不同缺欠波形,对比已验证的缺欠波形,可估判出缺欠性质。一般而言,由于母材分层或较大夹杂沿钢板轧制方向分布,焊管中焊缝附近母材缺陷反射波强烈,横波检出的缺欠当量高于φ 1.6 mm竖通孔反射波幅;在焊管圆周方向呈层状分布的分层缺欠,横波水平扫描线显示的缺欠波的波根较母材夹杂类缺欠宽;底波反射强度受分层遮挡而削弱,示波屏观察到的底波将明显低于正常底波的波幅(见图2)。

在使用横波检测时,还可以观察到缺欠边界的不平滑度所产生的反射波,波尖呈现出类似裂纹波形的参差不齐状(见图5)。斜探头前进或后退过程中,参差的波尖随之消失或出现,但是,在斜探头静态检测时,一般不会出现裂纹特有波形自行粘连起伏的情况。

焊管检测过程中,如再辅以双晶直探头纵波检测,对母材缺陷的定性将更为可靠。

2.3.1 利用X射线拍片定性

焊缝附近母材缺欠中的分层属于面积型缺欠,母材夹杂内部填充物射线衰减系数与母材相差不大,X射线检测对于此类缺欠敏感性较低,除外观缺欠外,母材内部缺欠一般情况下不易被X射线检出。对于横波检出的波根较窄的疑似母材缺欠性质的估判,使用X射线拍片检测,能够做出更为恰当的判断,如图6所示。

3 焊缝两侧母材缺欠的预防及处理

通过成型和焊接工艺的调整无法消除焊缝附近母材的分层及夹杂,为使板边母材缺欠不至于影响焊接接头的质量,分层的预防主要集中在钢板超声波检测上。钢板制造厂应承担钢板超声波检测的主要责任,在检测设备的板边10 mm范围内加设K1横波斜探头,用于检测板边大于φ 1.6 mm竖通孔当量的分层或夹杂类缺欠。

自动超声波连探设备在使用N5刻槽校验设备检测范围时,为检测出焊缝两侧1.6 mm范围内的母材缺陷,N5刻槽应位于距焊趾2~3 mm的母材上,以满足标准对此区域的检测要求。手动超声波复查过程中,按从严验收的原则,依照上文所述进行无损检测。

针对无损检测发现的焊缝附近母材缺欠,遵照执行标准进行相应处理:焊接接头区域按焊缝修补规定处理,对PSL2焊管,补焊凹坑边缘扩展到母材金属的距离不应超过3.2 mm[2],超出该区域的母材缺陷只能切除或拒收。

4 结 语

直缝埋弧焊管焊缝附近母材缺欠属于比较普遍的现象,并且难以避免。笔者首先就常用管线标准验收极限的矛盾点提出问题,之后结合该缺陷的特点和检验结果,简述了该缺陷的无损检测方法,为处理此类问题的提供了实际可行的途径,最后,期待相关管线标准能够关注并尽早处理技术文件的问题,为焊管的生产制造提供一个可靠的判定依据。

[1]李为缪.钢中非金属夹杂物[M].北京:冶金工业出版社,1998.

[2]API SPEC 5L:2012,管线钢管规范(45 版)[S].

[3]GB/T 9711—2011,石油天然气工业管线输送系统用钢管[S].

[4]CDP-S-NGP-PL-006—2011-2,天然气管道工程钢管通用技术条件[S].

[5]CDP-S-COP-PL-007—2011-2,原油管道工程钢管通用技术条件[S].

[6]CDP-S-OGP-PL-017—2011-2,油气管道工程感应加热弯管母管通用技术条件[S].

[7]汪超,马立立,张 航.超声波检测对直缝埋弧焊钢管的质量控制[J].无损探伤,2010,34(06):14-17.

[8]胡天明.超声探伤[M].武汉:武汉测绘科技大学出版社,1994.

[9]汪超,熊伟,李雅可.钢管超声波检测时缺陷波形的识别[J].无损检测,2011,35(04):78-81

[10]张学成,雷啸,杨龙荣.管道环向对接焊接接头超声检测用对比试块的讨论[J].无损探伤,2010,34(07):41-43,48.