电极压力对2A12铝合金电阻点焊裂纹的影响*

2014-03-09刘宗芳谢红霞张乾宁

刘宗芳,张 勇,张 涛,谢红霞,张乾宁

(1.西北工业大学 凝固技术国家重点实验室 摩擦焊接陕西省重点实验室,西安710072;2.中国电子科技集团公司第二十研究,西安710068)

0 前 言

铝合金导热性强,线膨胀系数和冷却收缩率大,在电阻点焊快速加热和冷却条件下,易在焊件内出现较大的内应力而产生变形或在脆性温度区间内产生热裂纹。热裂纹不仅可能直接导致结构在运行中破断,且还可能成为冷裂纹、再热裂纹及疲劳裂纹的裂源[1-4]。2A12铝合金是一种成分比较合理,综合性能较好、用量较大的高强铝合金,其含铜量虽超过Al-Cu合金裂纹敏感高峰区,但由于还含有形成低熔点多元共晶的其他元素,结晶温度区间宽,因而焊接裂纹敏感性大[5-8]。

压力作为电阻点焊一个十分重要的规范参数,对高强铝合金点焊裂纹的形成有很大影响。以往的研究主要关注锻压力对电阻点焊裂纹的影响,关于焊接压力和锻压力的综合作用对电阻点焊裂纹的影响机理及规律还缺乏全面的了解[9-13]。

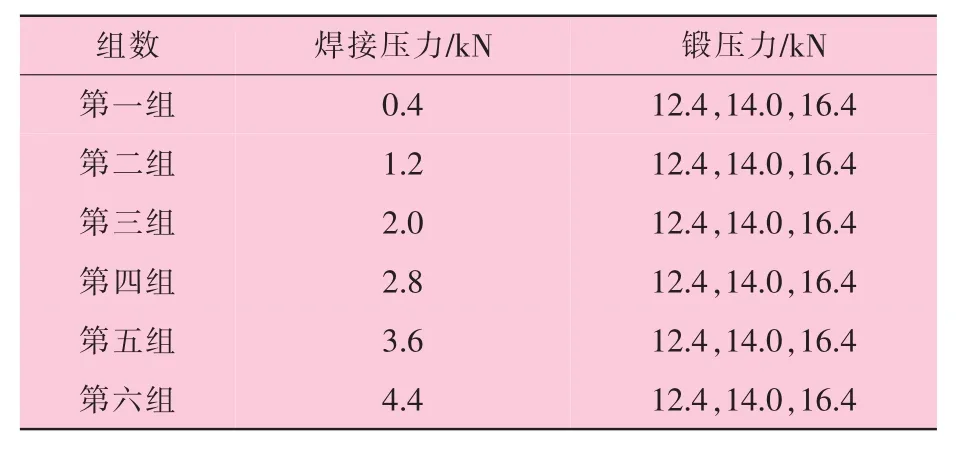

笔者分别调定焊接压力为0.4 kN,1.2 kN,2.0 kN,2.8 kN,3.6 kN和4.4 kN,每个焊接压力下调定锻压力为12.4 kN,14.0 kN和16.4 kN,研究焊接压力和锻压力对2A12铝合金点焊熔核裂纹的分布规律及形状尺寸的综合影响。

1 试验方法

试验选取的2A12-T4铝合金,是对2A12进行了固溶热处理后自然时效至基本稳定状态的一种高强硬铝合金,其化学成分见表1,金相组织照片如图1所示。

表1 2A12-T4铝合金的化学成分 %

图1 2A12-T4铝合金金相组织照片

图1中白色较浅的大块状是α(Al)相,大颗粒的黑色片状是θ(CuAl2)相,较小的黑色小颗粒包括了S(Al2CuMg)相和从α相或θ相中析出的二次相(θ2)等[14]。

使用DZ-3×63型三相次级整流式点焊机,试片规格为 100 mm×20 mm×1 mm。选用 CdCu合金的球面电极,其尺寸为φ 20 mm,球面半径为50 mm。试验焊接参数见表2。本研究中将焊接压力和锻压力统称为电极压力,表3是电极压力调变参数。采用酸洗工艺清洗试片表面,并在12 h之内完成试验。如图2所示,试样采用等距连续焊接3点的方法,焊后均选用左边第一个焊点沿熔核中心方向切开制备成金相试样,其余2点备用。腐蚀剂为 1.5%HCl,1%HF和 2.5%HNO3的水溶液。利用光学显微镜和扫描电镜观察熔核的裂纹特征及显微组织。

表2 点焊焊接参数

表3 电极压力调变参数

图2 焊点分布示意图

2 试验结果及分析

2.1 裂纹的宏观分布特征及形成机理分析

试验获得的点焊熔核裂纹数量分布规律如图3所示。对应有裂纹的点焊熔核低倍宏观照片如图4所示。

图3 熔核裂纹数量分布

从图3可以看出,第一组试验熔核没有裂纹产生,第二、第三、第四组试验均有1条裂纹产生,第五组试验产生的裂纹数量最多(6条),第六组试验产生的裂纹数量为4条。由此发现随焊接压力的依次增大,点焊熔核内产生裂纹的数量基本呈递增趋势。

图4为有裂纹熔核的宏观形貌。从图4可以看出,随焊接压力的增大,点焊熔核内产生裂纹的数量和尺度均有所增大。从第五、第六组试验点焊熔核宏观照片发现,在焊接压力不变的前提下,随锻压力增大,点焊熔核内产生裂纹的数量和尺度均有所减小,且产生的裂纹方向除第五组试验锻压力14.0 kN的点焊熔核有1条位于熔核边沿上方的横向裂纹外,其他裂纹均为熔核内的纵向裂纹。

根据焊接热裂纹理论,焊接热裂纹产生的充分条件为[15-16]

式中:ε′为焊接冷却过程中实际承受的拉伸应变;εm为由凝固收缩和热收缩变形所导致的拉伸应变;εc为外加压应变;CST为临界应变速率。

图4 有裂纹熔核的宏观照片

式(1)表明:当焊接冷却过程中实际承受的拉应变率大于其临界应变速率时则产生焊接热裂纹。由于点焊熔核凝固过程本身就包括温度的变化,熔核凝固收缩包含有热收缩,因此可把由凝固收缩和热收缩变形所导致的拉伸应变统称为凝固三维收缩拉应变。

铝合金点焊熔核凝固的一般过程是:点焊电流切断后,受热局部熔化的金属在母材和电极的急冷作用下,点焊熔核从具有很大的温度梯度熔合线处液态金属由外向内依次凝固,先凝固的液态金属形成柱状晶组织,后凝固的液态金属在结晶潜热及成分过冷等作用下生成等轴晶组织。在凝固即将结束时,熔核中心最后凝固的等轴晶区的金属处于固-液阶段后期,此时剩余液态金属不足以完全填充等轴晶间的间隙,剩余液相流动性减弱并被排挤到枝晶间滞留形成液态薄膜。此液态薄膜的强度及塑性远低于熔核热影响区、熔核内先凝固的柱状晶和等轴晶晶界间的结合力。此时如果熔核凝固产生的三维收缩拉应变率(dεm/dT)与电极施加的压应变率(dεc/dT)之差大于液态薄膜的临界应变速率(CST),则在熔核中心的等轴晶晶界液态薄膜处最先产生裂纹,随后该裂纹沿着结合力较弱的等轴晶、柱状晶晶界处纵向扩展,这就是点焊熔核内产生的裂纹大多是纵向凝固裂纹的原因。

分析认为,焊接压力对点焊熔核裂纹的影响,主要是其改变了点焊循环的通电阶段焊接区域接触面积的大小,进而使后期冷却结晶阶段施加在点焊熔核上锻压力密度(压强)发生变化造成的。在其他参数不变的条件下,随焊接压力的增大,焊接区域电极与工件的接触面积增大,使得冷却结晶阶段施加在点焊熔核单位面积上的锻压力减小,导致其抵消点焊熔核凝固产生的三维收缩拉应力的能力减弱,就越容易产生裂纹。

在点焊焊接循环的通电阶段,熔核内金属处于熔化状态,不会产生凝固三维收缩应力,此阶段产生裂纹的可能性较小,故锻压力的变化对点焊熔核裂纹的影响主要体现在点焊焊接循环的冷却结晶阶段。

在其他参数不变的条件下,焊接压力决定了焊接区域的接触面积。所以当焊接压力一定时,在冷却结晶阶段,锻压力越大,施加在点焊熔核单位面积上的锻压力越大,其抵消的点焊熔核凝固产生的三维收缩拉应力越多,式(1)成立的条件越不充分,就越不容易产生裂纹。

2.2 横向裂纹的形成机理

图4(e)中横向裂纹的局部高倍光镜照片如图5所示。从图5可以看出,横向裂纹位于点焊熔核边沿晶粒受热发生粗化的热影响区,并沿晶向水平方向扩展。

图6是通过扫描电镜的X射线能谱分析(EDS)点扫描法得到的该横向裂纹内的成分。

图5 横向裂纹局部高倍照片

图6 横向裂纹EDS分析结果

从图6可见,横向裂纹内主要是低熔点共晶相:α(Al)+θ(CuAl2)+S(Al2CuMg)。 由此推断该横向裂纹是液化裂纹。分析认为,在点焊过程中,热影响区内的晶粒过热呈固态未发生熔化,但晶粒边界上的低熔点共晶物可能发生熔化即晶界液化,从而出现固相与液相共存。晶间发生熔化的共晶相导致晶间结合力下降,离点焊熔核越近的热影响区的晶界液化越严重,晶间结合力下降也越多。此时,如加压机构的随动性发生变化,当外加电极压力不足以抵消点焊熔核凝固产生的三维拉应力时,这些晶界液化区就在残余拉应力的作用下发生开裂形成晶间裂纹即所谓的液化裂纹。

在液化裂纹扩展的过程中,由于在点焊熔核周围介于柱状晶区和热影响区之间有一条宽度为100 μm左右的塑性环,其晶粒比较细小,晶间结合力远高于热影响区发生晶间液化的晶界结合力,致使液化裂纹穿过塑性环向点焊熔核内扩展的可能性比较低。此外,在电极下方的中部区域,电极压力可以认为主要是y轴方向的力,x轴方向的分力很小;如果x轴方向的分力不足以抵消熔核凝固时的水平方向拉应力,裂纹就会朝水平方向扩展而形成沿晶横向裂纹。

2.3 裂纹的长度与电极压力关系

裂纹长度统计结果见表4,对应的分布规律如图7所示。

从表4和图7可以发现,第一组试验的点焊熔核均没有裂纹产生;对于第二和第四组试验,锻压力为较小值12.4 kN和14.0 kN时,没有裂纹产生,而锻压力取较大值16.4 kN时,点焊熔核内均产生了裂纹,且焊接压力大的产生的裂纹长度短;对于第三、第五和第六组试验,锻压力依次取12.4 kN,14.0 kN和16.4 kN三个值时,产生的裂纹长度会随锻压力的增大依次减小。将6组试验点焊熔核内产生裂纹的长度求平均值,发现在焊接压力不变的前提下,随锻压力的增大,点焊熔核内产生裂纹的平均长度依次变短。

表4 不同锻压力下裂纹长度统计 μm

图7 裂纹长度分布规律

综上所述:当焊接压力维持在0.4 kN,锻压力依次取12.4 kN,14.0 kN和16.4 kN三个值时,点焊熔核内产生裂纹的概率很低;当焊接压力维持在1.2 kN,2.0 kN,2.8 kN,锻压力依次取12.4 kN,14.0 kN和16.4 kN三个值时,点焊熔核内产生裂纹的概率相对较低;当焊接压力维持在3.6 kN,4.4 kN,锻压力依次取12.4 kN,14.0 kN和16.4 kN三个值时,点焊熔核内产生裂纹的概率相对较大。这说明,高强铝合金点焊时,应依据焊接压力选取相应的锻压力。焊接压力越大,锻压力也应增大。

3 结 论

在DZ-3×63型三相次级整流式点焊机上,通过改变焊接压力和锻压力,研究了电极压力对1 mm厚2A12-T4高强铝合金点焊熔核裂纹分布特征及形状尺寸的影响规律,得到以下结论:

(1)产生的裂纹一般是位于熔核内的纵向凝固裂纹。在电极下方中部、熔核边沿的热影响区,如果电极压力在x轴方向的分力不足以抵消熔核凝固时的水平方向拉应力时,可能形成沿晶横向液化裂纹。

(2)在其他参数不变,焊接压力一定的条件下,产生的裂纹数量和长度总体随锻压力的增大而减小。

(3)本研究试验条件下,当焊接压力为0.4 kN时,产生裂纹的概率很低;当焊接压力为1.2 kN,2.0 kN和2.8 kN时,产生裂纹的概率相对较低;当焊接压力为3.6 kN和4.4 kN时,产生裂纹的概率相对较大。高强铝合金点焊时,焊接压力越大,锻压力也需相应增大。

[1]张学军,李艳,张文扬.航空用中、高强度铝合金点焊工艺[J].焊接,2012(05):44-48.

[2]SENKARA J,ZHANG H.Cracking in Spot Welding A-luminumAlloyAA5754[J].Welding Journal,2000,79(07):194-201.

[3]THORNTON P H,KRAUSE A R,DAVIES R G.Aluminum Spot Weld[J].Welding Journal,1996,75(03):101-108.

[4]彭云.铝合金焊接结晶裂纹的防止[J].焊接,1995(01):2-5.

[5]黄伯云,李成功,石力开,等.中国材料工程大典(第4卷)有色金属材料工程(上)[M].北京:化学工业出版社,2006:64-67.

[6]CHANG C C,CHEN C L,WEN J Y,et al.Characterization of Hot Cracking Due to Welding of High-Strength Aluminum Alloys[J].Materials and Manufacturing Processes,2012,27(06):658-663.

[7]徐厚训.对 LY12CZ 铝合金板材点焊中“胡须”的探讨[J].材料工程,1982(03): 25-29.

[8]六二一焊接声发射监控题目组.LY12铝合金点焊裂纹的声发射特性探讨[J].材料工程,1979(02):25-29.

[9]SUN H T, LAI X M, ZHANG Y S,et al.Effect of Variable Electrode Force on Weld Quality in Resistance Spot Welding[J].Science and Technology of Welding&Joining, 2007,12(08):718-724.

[10]常保华,都东,岁波,等.锻压力对铝合金点焊接头疲劳行为的影响[J].焊接学报,2005,26(08):5-8.

[11]FURUKAWA K, KATOH M, NISHIO K, et al.Evaluation of Welds of Aluminum Alloy AA6022-T4 Welded Using an Electrode Force Changeable Resistance Spot WeldingMachine[J].WeldingInternational, 2007,21(07):471-481.

[12]HASSANIFARD S, ZEHSAZ M, TOHGO K.The Effects of Electrode Force on the Mechanical Behaviour of Res istance Spot-welded 5083-O Aluminium Alloy Joints[J].Strain,2011,47(s1):196-204.

[13]QIU R, SHI H, YU H, et al.Effects of Electrode Force on the Characteristic of Magnesium Alloy Joint Welded by Resistance Spot Welding with Cover Plates[J].Materials and Manufacturing Processes,2010,25(11):1304-1308.

[14]Н.П.梁基谢夫.金属二元系相图手册[M].郭青蔚,译.北京:化学工业出版社,2008:55-56.

[15]刘伟平,田锡唐,张修智.一种防止高强铝合金焊接热裂纹产生的新方法[J].焊接学报,1995,16(02):106-111.

[16]周万盛,姚君山.铝及铝合金的焊接[M].北京:机械工业出版社,2006:50-52.