发电机测试平台的设计与实现

2014-03-08马冲

马 冲

(昆明船舶设备研究试验中心,昆明 650051)

某交流发电机作为先进动力装置的主要供电来源,为装置内部各系统或装置附件供电。发电机由定子、转子、端盖、轴承等部件构成,由动力装置直接驱动转子在定子中旋转,做切割磁力线运动,从而产生感应电势,通过定子上独立的4套3相电枢绕组引出至回路,实现电能供给。

目前,此类发电机的性能测试台,普遍采用基于PCI/CPCI/PXI/VXI总线测控系统+试验台架+传感/变送器+其它辅助设备的方式进行专门研制[1-2],存在成本高、通用性低、扩展性不强等缺点。本文采用DCS完成对测试平台及被测发电机的测量与控制,基于Modbus和CAN混合通信总线技术,设计了星型测控网络,实现了以数据信息交换为核心的传输控制模式。

1 测试平台设计

测试平台由拖动单元、电机驱动与负载单元、润滑油输控单元、油气润滑单元、数据采集及测试单元、环境模拟单元、操作控制单元及接口单元8个部分组成,其拓扑结构如图1所示。

(1)拖动单元:由试验台架、拖动电机、拖动轴、转接座等组成,通过控制拖动电机驱动发电机工作。

图1 测试平台拓扑结构Fig.1 Toplogy of test bench

(2)电机驱动与负载单元:对拖动电机进行控制,提供发电机工作负载。

(3)润滑油输控单元:控制润滑油的温度、压力及流量,完成润滑油的输送和回收。

(4)油气润滑单元:完成拖动电机、转接座的冷却及油气润滑。

(5)数据采集及测试单元:完成测试平台和被测电机工作参数的数据采集处理;控制电气设备为发电机缺相、短路等测试提供条件。

(6)环境模拟单元:模拟被测电机单项或联合测试时的环境温度和气压。

(7)操作控制单元:测试平台的人机交互接口。

(8)公共测试接口:可变规模的智能适配接口,实现现场级各测控单元间的强/弱电连接,信号调理、集中及转接。

2 DCS设计

DCS对测试平台及发电机进行参数测量、控制和监视,完成发电机各种单项或联合试验时的流程控制,测试平台各组成单元在测试程序集TPS(test programming set)的统一调度下协调工作。

如图1所示,DCS自上而下由监控级、控制级和现场级组成[3],监控级与控制级之间通过Lan连接,主要实现厂级实时监控和数据远端回放;控制级和现场级通过混合通信网络把相应的设备连接在一起,控制级提供人机接口,承担图形化显示、试验流程编制、过程控制、系统配置和参数在线调整等任务;现场级根据控制级的数据流和命令,完成试验现场的数据采集、传感监测、试验环境(拖动电机转速、滑油流量/压力、环境温度/气压等)的实时控制及转阶段控制。

2.1 控制节点设计

DCS主要的控制节点及硬件配置如下。

(1) 工控机: 研华 IPPC-6192A,19"SXGA TFT LCD触摸屏;Intel Core2 Q9400处理器;4 G内存,500 G硬盘;双口10/100/1000M以太网卡;2×PCI插槽,安装研华PCI-1622C多功能串口卡(8个RS422/RS485端口,128 Byte FIFO)和凌华PCI-7841双口CAN通信卡;DCS主控制节点,位于操作控制单元。

(2)数码显示阵列:捷通CMD4A2型3位半显示仪表,通信控制,位于操作控制单元。

(3)控制阵列:研华 ADAM-4056SO,12 通道隔离数字输出,隔离电压 5000VDC,输出电压(10~35)VDC,负载电流1A/每通道;主要进行继电器控制,位于操作控制单元、数据采集及测试单元。

(4)DI监测阵列:研华 ADAM-4051,16 通道隔离数字量输入,隔离电压2500VDC,支持干节点或湿节点输入,输入电压(10~50)VDC,位于操作控制单元、数据采集及测试单元。

(5)数据采集组件:基于DSP+FPGA设计,由4块数字信号处理及通信板,4块模拟信号调理板,母版和电源组成,数据采集速率4 MSa/s,14位分辨率,完成被测电机各绕组相电压、线电压、相电流、各相频率、温度等参数和拖动单元振动、扭矩等参数的测量,位于数据采集及测试单元。

(6)润滑油控制组件:基于西门子S7-200小型PLC设计,完成润滑油温度、压力控制,位于润滑油输控单元。

(7)电机控制组件:驱动电机启停控制、速度控制及应急控制,位于电机驱动与负载单元。

(8)环境控制组件:控制试验温度、升/降温梯度和气压,位于环境模拟单元。

2.2 软件设计

DCS各单元的正常工作,依赖综控软件的控制来实现,通过对试验单项或联合试验内容的任务分解及抽象,编制测试流程,并在此基础上完成DCS各单元在试验各阶段的功能配置和调度,进行过程控制、数据分析显示、应急处理和报表生成,从而实现对发电机测试。

综控软件采用层次结构+模块化+系统数据库方法进行设计,以增强软件柔性、通用性和扩展性[4]。软件功能设计如图2所示。

图2 综控软件功能结构Fig.2 Software function structure

远程监控软件是综控软件的简化版,与综控软件建立通信连接后,实现试验数据实时监测、历史数据管理及调取回放、报表查看等功能。

3 关键技术

3.1 试验流程设计

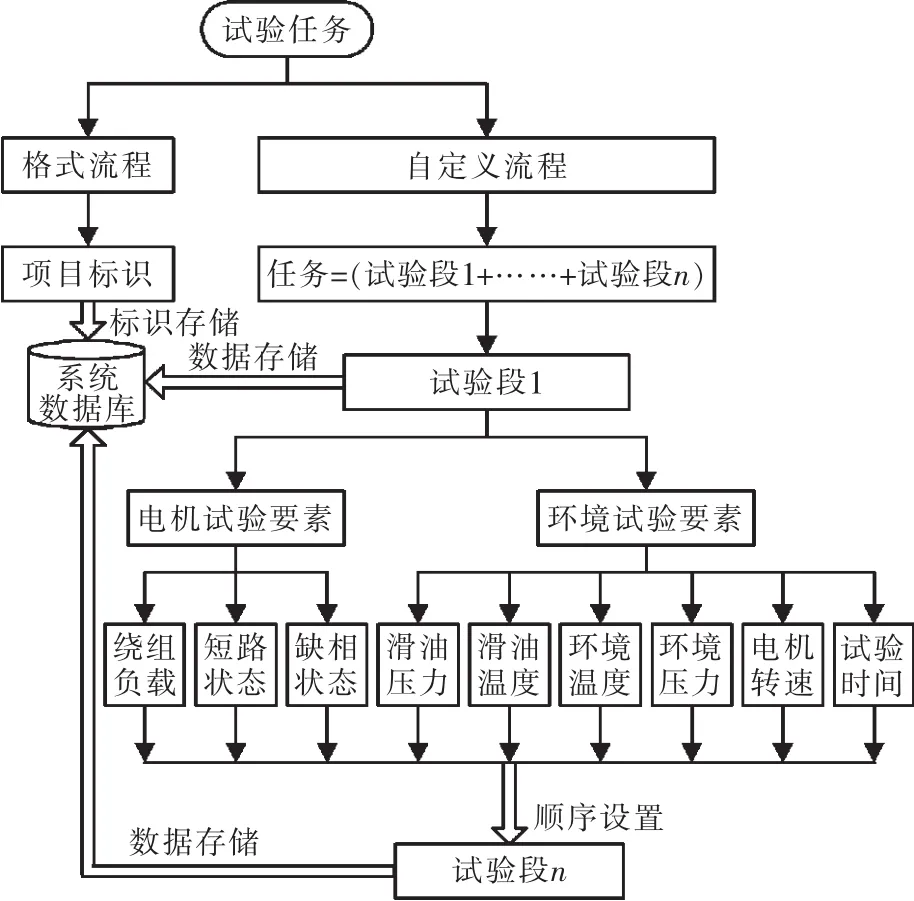

试验流程分为格式流程和自定义流程,试验流程设计框图如图3所示。具体内容:

(1)试验内容固定,每个试验阶段的转速、环境温度/气压、滑油温度/压力、绕组状态(缺相/短路/正常)、试验时间等试验条件已知,则将该试验流程固化为格式流程,且用户不可更改。格式流程与某一单项试验相关,经用户选择后,软件自动运行,格式流程设计充分考虑了操作的方便性,降低用户使用难度。

(2)兼顾可能新增的测试需求,将试验要素与单项试验分离,抽象为若干试验段,用户以试验段为单位,设置每个试验段的试验要素,自定义流程与具体的单项试验无关。显然,用户可以使用自定义流程编制与格式流程一致的单项试验,也可以略作微调,实现试验任务的灵活配置。自定义流程以数据形式存储于系统数据库;试验时,软件自动依次读取试验段数据,逐项进行试验。

图3 试验流程设计框图Fig.3 Block diagram of test process

3.2 测控网络设计

Modbus是OSI模型第7层上的应用层报文传输协议,它在连接不同总线或网络的设备之间提供主/从节点控制或客户机/服务器通信,细分为在串行链路上的Modubus/RTU和在以太网上的Modbus/TCP[5]。

本文基于Modbus和CAN总线技术,进行DCS的星型测控网络设计,如图4所示。

图4 测控网络设计Fig.4 Design of measurement and control network

(1)在串行链路上,均使用Modbus/RTU传输协议,物理接口为RS485两线制接口,波特率9600b/s,8个数据位,1个停止位,无校验,同时为降低信号的反射和回波,通信两端配置120 Ω终端电阻。工控机作为主节点,其它设备、仪器或组件作为从节点。

由于部分混凝土结构是根据规范规定的配筋率要求来确定钢筋,如果这些配筋都使用高强钢筋,将造成极大的浪费。因此,在进行结构设计时,应根据所需要的强度,合理选用相应规格、型号的钢筋,做到物尽其用。

(2)在局域网(LAN)中,网口 1 使用 Modbus/TCP报文传输协议,实现工控机与环境控制组件的客户机/服务器通信,其中工控机作为客户机,环境控制组件作为服务器响应工控机的数据请求;网口2使用UDP协议,实现工控机与监控终端的客户机/服务器通信,其中监控终端作为客户机,工控机作为服务器响应监控终端的数据请求,完成试验数据的实时传输和历史数据的在线共享。

(3)工控机与数据采集组件之间采用CAN2.0B协议进行通信,波特率为1 Mb/s,29位扩展帧格式,数据采集组件根据工控机的控制/查询指令,完成数据采集、信号调理和分析计算后,向工控机实时循环发送各参数数据。

(4)考虑系统维护和扩展,串口及CAN均有备用端口。

3.3 信息传输控制

DCS以通信协议为核心,以测控网络为基础,以数据流为桥梁,进行信息传输控制设计,实现以信息操控代替信号操控。

Modbus协议已详细规范了读/写线圈、读/写寄存器等各类操作,无需制定通信协议,但由于本文使用RS485作为Modbus/RTU传输协议的硬件接口,受限于RS485半双工差分传输的特性,有可能导致通信不畅,因此有必要进行信息传输策略设计,保证信道畅通。

(1)针对数码表显示阵列,12块数码表均分为两组由串口1和串口2进行控制。以串口1为例,在9600 b/s的波特率下,单块数码表接收指令、完成显示并应答的时间约55 ms,8块数码表完成数据写入的时间约440 ms,满足数据刷新速率不大于500 ms的要求。因此设定500 ms节拍器,采用单表应答后按表地址顺序操作的方法进行控制,若某块数码表未应答写入操作,则本次循环结束,等待下一个节拍周期触发时,重新从数码表地址1顺序写入数据,若在多个周期内,均不能完成所有数码表的数据更新,则报警,以此提高偶发通信故障的容忍度,保证试验流畅。串口2与之类似。

(2)针对DIO阵列,时序控制则相对严格,如图5所示。现有5个DO模块和2个DI模块共7个从节点串联接入串口4,模块地址根据物理位置顺序设定。正常工作时,设定500 ms节拍器,顺序读取模块DIO状态,并判断是否符合试验条件;试验转阶段时,中断读取操作并延时,控制DO模块输出后恢复读取,保证信道畅通,串口3与之类似。

图5 DIO阵列信息传输Fig.5 Information transmission of DIO array

本文参考Modbus协议,设计工控机与数据采集组件之间的通信协议,以ID号标识数据采集组件内部的4块数据信号处理及通信板,以扩展帧作为传输载体,每帧8个字节,前两个字节标明帧类型(查询、命令等),后6个字节包含具体数据内容。

3.4 公共测试接口设计

某型发电机及其衍生型号产品除绕组数量和转子内径不同外,工作原理和测试需求一致,因此,测试平台通过公共测试接口实现对多型发电机试验测试[6]。

公共测试接口采用模块化、组合化设计,主要模块包括平台测试参数模块、绕组测试参数模块、负载模块、DIO模块等。各模块采用统一的机械、电气和逻辑接口,实现信号转接、集中和互联,与模块连接的通信、动力和信号电缆同芯同定义,以满足通用性要求。

4 结语

本文提出的测试平台设计方案,既能满足对某型发电机的功能调试和性能验证需求,又能通过更换转接座或组合公共测试接口,兼顾其衍生型号分装式发电机的测试需求,避免了重复投资。现已对3个型号,70余台发电机,开展了约40余项专项试验工作。实际工程应用证明,测试平台可对转速小于40000 r/min,绕组数量小于4套,输出线电压/相电压小于500VAC,直流电压小于1000VDC,频率小于5 kHz的分装式发电机进行多功能可靠测试。

[1] 杨鲁峰,曾嵘,王敏华,等.某型航空发动机试车测控系统[J].测控技术,2012,31(8):137-139.

[2] 赵旭东,雷勇,王志鹏.基于VXI总线的某型涡轴发动机测试系统设计[J].测控技术,2011,30(1):39-41.

[3] 张桢,牛玉刚.DCS与现场总线综述[J].电气自动化,2013,35(1):4-6.

[4] 吕伟,樊丁,缑林峰.某型航空发动机控制器试验台PXI测控系统设计与实现[J].计算机测量与控制,2010,18(2):252-254.

[5]GB/T 19582.1-2008.基于Modbus协议的工业自动化网络规范[S],2008.

[6] 张科,陈之光,田海宝.综合测试与故障诊断一体化平台研究与设计[J].计算机测量与控制,2013,21(10):2634-2637.■