轻系列深沟球轴承外圈车加工方法改进

2014-03-07王劲松

李 亚,王 新,王劲松

(1.中航工业哈尔滨轴承有限公司 车工部 ,黑龙江 哈尔滨150036;2. 哈尔滨哈轴轴承保持器制造有限责任公司,黑龙江 哈尔滨 150036;3. 哈尔滨轴承集团公司 电机轴承分厂,黑龙江 哈尔滨 150036)

轻系列深沟球轴承外圈车加工方法改进

李 亚1,王 新2,王劲松3

(1.中航工业哈尔滨轴承有限公司 车工部 ,黑龙江 哈尔滨150036;2. 哈尔滨哈轴轴承保持器制造有限责任公司,黑龙江 哈尔滨 150036;3. 哈尔滨轴承集团公司 电机轴承分厂,黑龙江 哈尔滨 150036)

传统特超轻系列轴承外圈原来使用专业车床加工,加工工序较多,导致工件装夹次数增多,容易产生变形。针对以上问题,采用数控车床代替原有的专业车床,使原来的六道工序变为现在的两道工序,加工后的工件完全达到了工艺要求,不但降低了生产成本,而且提高了生产效率。

轻系列球轴承;外圈;数控机床;减少工序;提高效率

1 前言

特超轻系列轴承外圈车加工工序多,换活次数多,造成加工周期较长,生产效率低。随着工业的发展,此系列产品需求量不断增加,原加工工艺已满足不了用户需要。针对上述问题,对原有的车加工工艺进行了改进,减少了加工工序,缩短了加工周期,提高了加工效率,达到了比较先进的工艺水平。

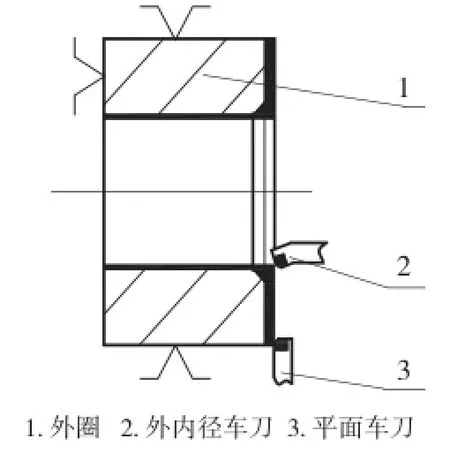

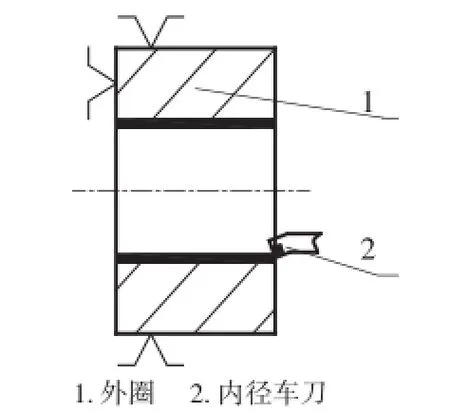

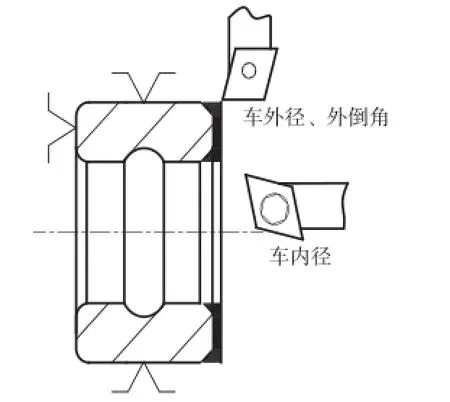

图1 车平面、外内径示意图

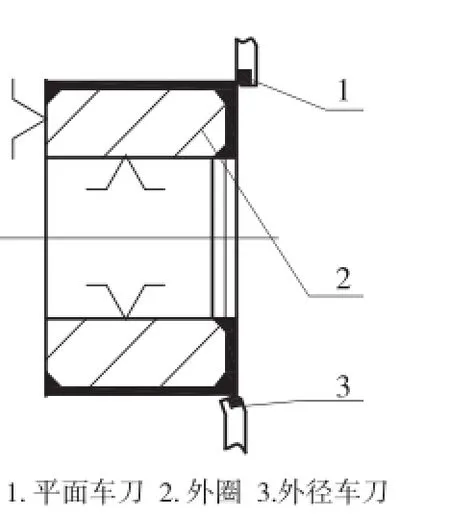

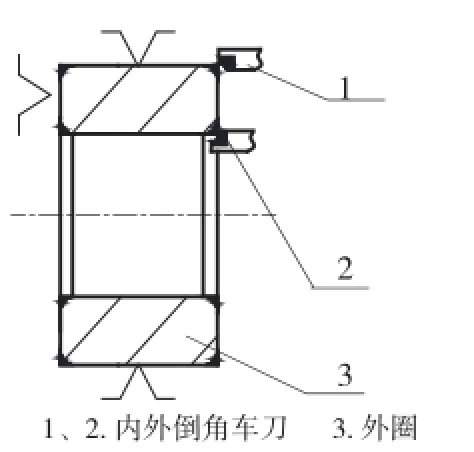

图2 车平面、外径示意图

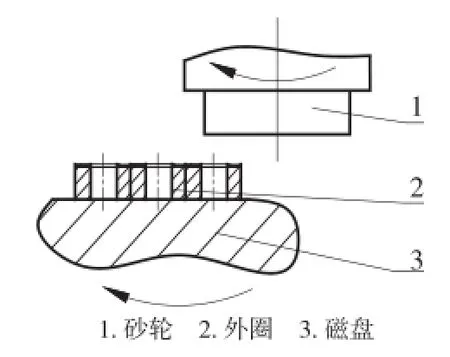

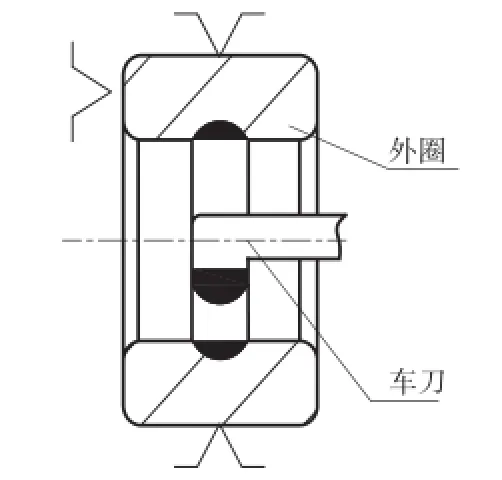

图3 平面磨削示意图

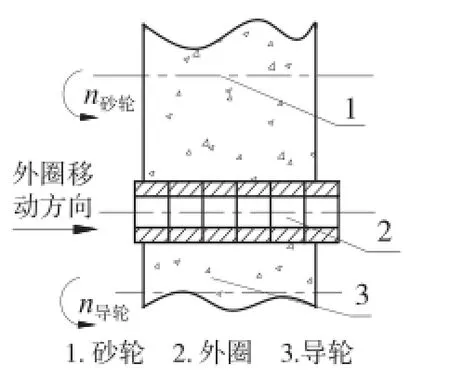

图4 外径磨削示意图

2 原有车加工过程及不足之处

2.1 原加工过程

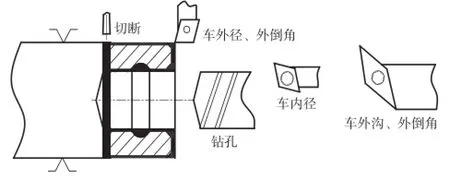

车平面、外内径(工序1)→车平面、外径(工序2)→ 软磨平面(工序3)→软磨外径(工序4)→细车外内径(工序5)→车倒角(工序6)→车外沟(工序7)。加工示意图见图 1 至图 7。

2.2 不足之处

图5 细车内径示意图

图6 车倒角示意图

图7 车外沟示意图

原有加工方法均采用专用车床,虽然操作较为简单,但由于加工工序较多,套圈外径、内径势必多次受到夹力。由于套圈壁厚较薄。在车削时如果夹力过大,套圈车削后容易产生变形,影响产品质量。即使在热处理前变形能达到工艺要求,但经热处理后,应力得到释放,变形会进一步增大,严重时会产品报废。为避免产生废品,就需要增加磨量,影响磨加工效率,浪费钢材和磨料。

3 加工方法的改进

为解决存在的问题,采用数控车床对工艺方法进行了改进。

3.1 改进后工艺过程

钻孔、车外内径、车倒角、车外沟、切断(工序1)→车切断面及内、外倒角(工序2),加工示意图如图 8、图 9 所示。

3.2 改进后的加工方法

改进后的加工方法采用棒料,工序1车削时夹具不直接接触工件,见图 8 所示,对工件的变形影响较小,只是工序2的一次装夹便可达到成型尺寸及精度要求,减少了工件夹紧变形的次数,见图 9 所示。

图8 ( 工序1)加工示意图

图9 车倒角示意图

3.2.1 机床的选用

机床型号为HTC5050数控车床,主轴孔径φ92mm,加工范围φ20~90mm,最高转速2500r/ min。该型棒料外径较大,重量较重,如使用一体式送料器易产生共振,加大送料机的损耗,减少其使用寿命,所以应选择推杆式自动送料机。

3.2.2 原材料规格

轴承钢 φ55mm×1500mm。该棒料属于较大型棒料,且机床内孔长度为1 400mm,棒料过长后,夹具夹紧工件旋转时,所产生的离心力较大,极易造成工件的尺寸及形位精度加大,所以选择1 500mm的棒料较为合适。

3.2.3 夹具的选择

采用12吋三爪定心通孔液压夹盘,孔径为90mm。该夹盘能很好地以外径定位控制棒料的中心。棒料伸出夹盘的距离为25mm,以减少因为伸出量过长引起的原材料跳动。

3.2.4 刀具的选择

(1)通用25mm×25mm外圆刀,刀尖半径R1.2mm。

(2)φ32mm内径刀,刀尖半径R1.2mm,加工范围φ40~50mm。

(3)φ32mm外沟刀。加工范围φ40~50mm。

(4)2.0mm切断刀。由于该工件切断前的壁厚较薄,刀具在切断中受到的抗力较小,完全适合该工件的加工。

4 加工难点与解决方法

4.1 加工难点

由于外径与内径成型后的工件壁厚较薄,切削量过大容易造成工件的塑性变形,影响尺寸精度与形位精度;切削量过小容易造成排屑不好,影响表面质量,对尺寸精度与形位精度也有较大的影响。

4.2 解决方法

4.2.1 刀具槽型的选择

选择较为锋利、槽R较短的槽型,有助于减小切削抗力,便于排屑 。

4.2.2 切削量的选择

刀具最佳的切削量为刀尖半径R的2/3~3/4,本次加工中所使用的刀尖半径R为1.2mm 所以此次加工的切削量为0.8~0.9mm。

4.2.3 进给量和切削深度的选择

通过不断的试验,进给量0.2~0.22mm,切削深度0.9mm。

5 改进后的效果

通过数控机床加工将300个棒料加工成套圈的结果看,工件基面沟位置保证在3.15±0.01mm之内,切断面尺寸精度为±0.01mm,工件其他各尺寸精度完全要求,各形位公差精度要求与传统方法相比都大幅提高,见表 1。

Improvement of turning processing methods for light series deep groove ball bearing outer ring

Li Ya1, Wang Xin2, Wang Jinsong3

( 1.Turner Department,AVIC Harbin Bearing Co.,Ltd.,Harbin 150025,China; 2. Harbin Hazhou Bearing Cage Manufacturing Co., Ltd., Harbin 150036, China;3.Electric Motor Bearing Sub-factory, Harbin Bearing Group Corporation, Harbin 150036,China )

Because of the traditional special ultra-light series bearing outer ring process using the specialized lathes, and having the more production processes, then the number of the work-piece clamping was increased, and the work-piece was easily deformed. To solve the above problem, CNC machine tools was used instead of the original professional lathe, the original six processes were become into the present two processes, then the work piece fully met the technical requirements, the production costs was not only reduced , but also the productivity was improved.

light series ball bearings; outer ring; CNC machine tools; reducing production processes; improving efficiency

TH133.33+1

B

1672-4852(2014)03-0036-02

2014-03-22.

李 亚(1979-),男,技师.