42CrMo钢疲劳裂纹扩展剩余寿命评估

2014-03-07张国胜张志强刘艳芳高素梅

张国胜,张志强,刘艳芳,高素梅

(1.天津工程机械研究院再制造与工艺材料研究所,天津 300409;2.天津职业大学,天津 300410)

42CrMo钢疲劳裂纹扩展剩余寿命评估

张国胜1,张志强1,刘艳芳1,高素梅2

(1.天津工程机械研究院再制造与工艺材料研究所,天津 300409;2.天津职业大学,天津 300410)

以高频三点弯曲疲劳试验机为平台,进行42CrMo钢疲劳裂纹扩展试验研究,通过建立裂纹扩展剩余寿命评估模型,实现对存在裂纹的工程机械零部件剩余寿命的评估。采用显微成像测试系统实时采集并测量疲劳扩展裂纹,使用声发射系统监测整个疲劳裂纹扩展过程。结果表明:声发射幅值、能量等特征参数可以实时反应疲劳裂纹萌生、稳定扩展和失稳扩展等各个损伤阶段,并在疲劳断裂时产生急剧的突变;裂纹扩展速率的对数值与应力强度因子幅的对数值具有较高的线性相关性,建立了不同应力工况条件下裂纹扩展剩余寿命评估模型,以双排链轮轴为例进行裂纹扩展剩余寿命评估;随着疲劳应力的增加,裂纹扩展剩余寿命减小。

疲劳;裂纹扩展;剩余寿命评估;声发射检测

0 引 言

在工程机械零部件实际使用过程中,不可能没有任何裂纹缺陷存在,对含有裂纹缺陷的再制造毛坯剩余寿命进行正确预估,并密切关注其扩展状态非常重要[1-2]。Paris P C等[3]首次在大量试验基础上提出著名的Paris公式来表征疲劳裂纹扩展规律,这使疲劳裂纹扩展寿命预测得到快速发展。为了表征不同应力条件下疲劳寿命的分布规律,Miner M A[4]提出线性疲劳累积损伤理论,也就是Palmgren-Miner理论。Duggan[5]对疲劳寿命赋予更明确的含义,指出实际构件在出现某一指定工程裂纹以前的寿命称为裂纹萌生寿命,从工程裂纹扩展至临界裂纹或完全断裂的寿命称为裂纹扩展寿命。Liu Y M等[6]通过等效初始裂纹大小的方法,将裂纹扩展阶段的疲劳寿命预测模型应用到裂纹萌生阶段,得到统一的裂纹萌生和扩展阶段的疲劳寿命预测模型。随着断裂力学的发展和电子显微镜的应用,采用裂纹扩展表达式来预测构件剩余疲劳寿命的研究得到了快速发展。近年来,随着计算机技术和数值模拟方法的迅猛发展,实现了在计算机虚拟环境下对疲劳寿命进行预测。Luo R K和Gabbitas B L等[7-8]最早提出利用有限元疲劳设计方法对地铁车辆转向架的疲劳寿命进行估算。王成国等[9]在计算机虚拟环境下,以计算机辅助设计、有限元法和多体系统动力学分析为基础,应用疲劳分析软件(MSC.Fatigue)完成实际构件的疲劳寿命预测。随着先进在线无损检测方法的出现,基于过程数据和性能衰退的疲劳寿命评估逐渐被应用。邓聚龙[10]创立了灰色系统理论,该理论主要用于研究少数据、贫信息的不确定性问题。石常亮[11]通过静载拉伸试验和拉-拉疲劳试验,验证磁记忆信号为表征疲劳裂纹萌生寿命和裂纹扩展寿命的预测模型的适用性的特征参量。声发射技术是近几年快速发展起来的一种高灵敏度在线无损检测技术,采样频率高,可以大幅提高信噪比,对疲劳裂纹的存在状态具有真实性和实时性反馈的特点[12]。目前声发射技术越来越多地应用于疲劳裂纹萌生和扩展过程监测及疲劳寿命评估的应用研究[13-14]。

裂纹稳定扩展是裂纹扩展的最主要阶段,扩展持续时间较长,因此裂纹扩展寿命评估主要是基于裂纹稳定扩展阶段进行。本文以三点弯曲疲劳试验机为平台,进行了双排链轮轴用42CrMo高强度合金钢裂纹扩展试验,采用显微成像测试系统在线实时采集和测量裂纹扩展尺寸,建立裂纹扩展寿命剩余评估模型,实现对不同应力工况条件下42CrMo钢的剩余寿命评估。

1 试验设备及试验方法

1.1 疲劳试验设备及过程

试验材料选用与平地机用双排链轮轴材质相同的42CrMo钢,组织为回火索氏体和少量的针状马氏体。采用HMV-2型显微硬度仪测得显微硬度平均值HV10为309.8。拉伸试验测得42CrMo钢的抗拉强度为1030MPa,屈服强度为945MPa,弹性模量为213GPa。以PLG-200C型高频三点弯曲疲劳试验机为平台进行裂纹扩展寿命试验。采用AD413ZT型显微成像测试系统对裂纹扩展情况进行在线实时采集和精确测量。设定加载频率为120Hz,疲劳载荷类型为等幅交变载荷,波形为正弦波。为使显微成像测试系统能更清晰地监测裂纹的萌生和扩展过程,分别采用400#和800#的砂纸打磨观察试样疲劳裂纹的两个端面,然后用酒精清洗,并用吹风机脱水。然后将试样安装在三点弯曲试验台上,施加平均载荷使其达到额定值并趋于稳定。采用美国物理声学公司生产的PCI-4声发射系统在线实时监测疲劳裂纹的萌生和扩展过程。将两个声发射传感器分别布置于距离试样端面20mm处,并采用磁性夹具固定。传感器和试件之间涂有真空脂,目的是减少声发射信号在传感器和试样界面处过度散射和衰减。通过MS32W型台架将显微成像系统的镜头置于距被测试样合适的位置,设定20×放大倍数,调整好焦距,图片采集时间间隔设置为5s,即可对裂纹尺寸进行在线观察、采集、测量和计算。之后,施加动载荷,启动显微成像系统和声发射系统,并开始采集裂纹萌生和扩展图像以及整个试验过程中的声发射信号,在42CrMo钢承受静载为7kN,动载为5.5kN,应力比为0.12时研究在线采集到的不同扩展阶段裂纹,可以实现对扩展裂纹较为精确的测量。当裂纹快速扩展到极限并明显张开时,动载荷加载频率将急剧下降到85.5Hz,试验机自动停机,同时声发射信号特征参数,如幅值、能量等产生突变。声发射信号可以实时监测疲劳裂纹萌生、稳定扩展、失稳扩展直至断裂等各个阶段。为保证试验数据的可靠性,每种载荷条件下进行3组相同水平的试验。

1.2 试验最大载荷的确定

采用如图1所示的预制裂纹缺口试样。疲劳载荷设置应该合理,过大会使试样直接整体进入屈服和塑性变形状态,导致缺口根部快速开裂。因此,试验最大载荷的设定非常关键,要保证试样处于低载荷的高周疲劳状态,使缺口前缘处于平面应变和小范围屈服条件,而试样整体处于弹性范围。试验最大载荷需要根据有限元法并结合力学模型来计算。根据三点弯曲试样最大应力σmax发生在缺口根部:

式中:Kt——应力集中系数;

σn——同一横截面上的名义应力。

由于试样缺口根部圆弧钝化,加上三点弯曲试样较厚,一定程度上降低了缺口的应力集中系数,经有限元软件计算Kt=5.71。由于过缺口净截面上应力分布非均匀,因此选择缺口根部σmax为试验机疲劳载荷设定的参照值。即有:

式中:Mn——弯矩;

图1 三点弯曲疲劳试样(单位:mm)

Wn——矩形截面的抗弯截面系数。

其中P为三点弯曲疲劳载荷值,力矩为跨距的一半,即x=64mm,试样高度W=32mm,试样厚度B=16mm,将拉伸试验测得的力学性能数据带入以上各式,可以得出42CrMo可以承受的最大载荷值P42CrMo=13.9kN。由于疲劳试验耗时长,为了缩短试验时间,同时又能保证试验数据的可靠性,故最大载荷设定为13.5kN。

2 试验结果及分析

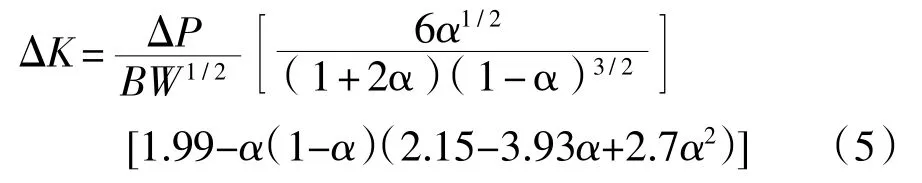

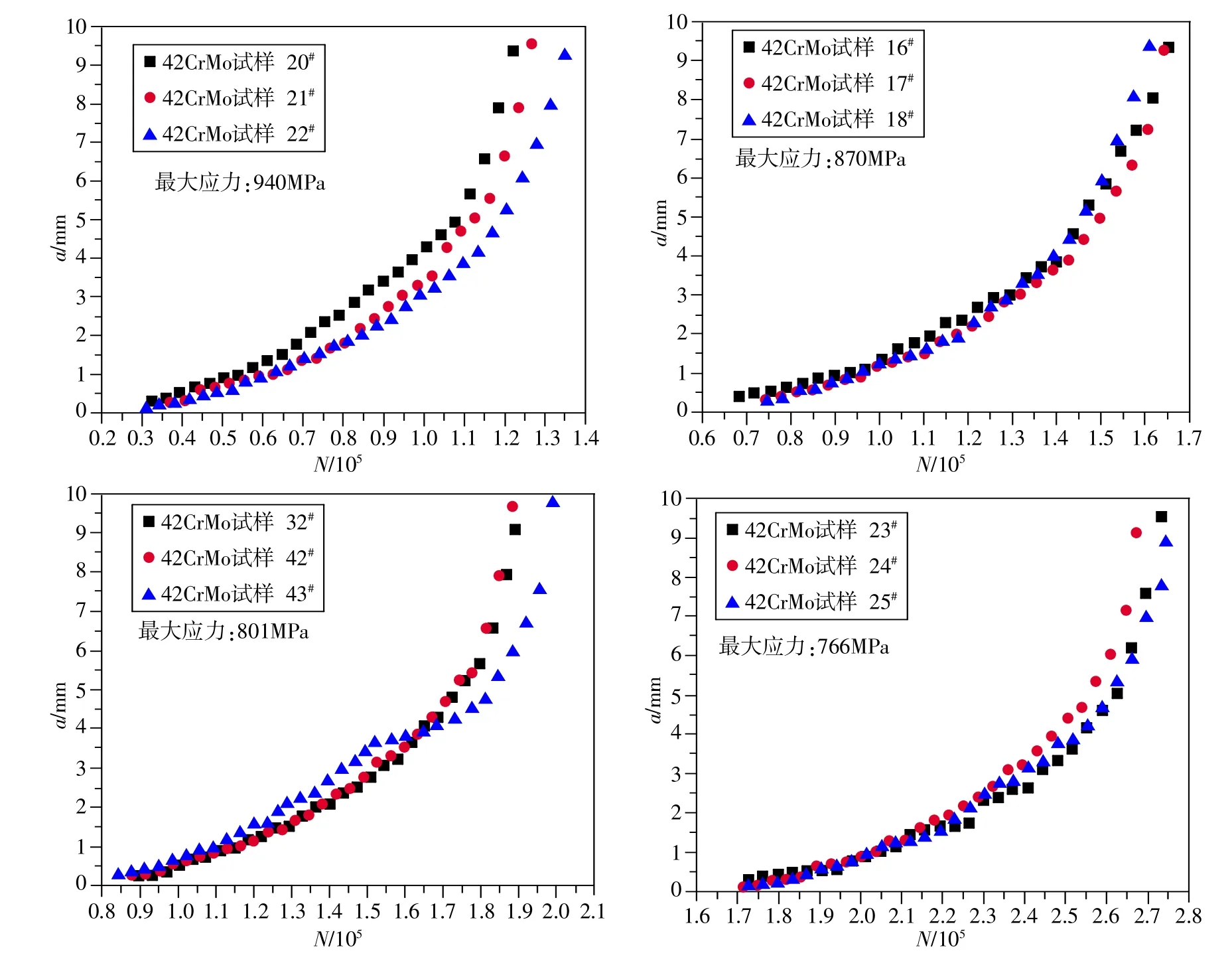

考察不同载荷工况条件对42CrMo钢裂纹扩展剩余寿命的影响,动载荷为5.5 kN,平均载荷分别为5.5,6,7,8 kN,试验最大载荷分别11,11.5,12.5,13.5 kN,经有限元计算缺口根部的最大应力分别为766,801,870,940MPa。不同载荷工况条件下42CrMo钢裂纹扩展长度a与循环次数N的分布关系如图2所示。采用递增多项式法进行局部拟合求导来计算疲劳裂纹的扩展速率da/dN。Paris对疲劳裂纹扩展速率与应力强度因子幅的关系已做了定量描述,即Paris公式[1]。针对标准三点弯曲疲劳试样,跨度为试样宽度的4倍,应力强度因子幅的计算公式如下所示:

其中α=a/W,a为疲劳裂纹长度加预制人工缺口8mm的深度,B为试样厚度,W为试样宽度。

图2 a与N分布关系

裂纹稳定扩张阶段的行为可用Paris公式描述,如下式所示:

其中C,m为与材料有关的常数。

通过对式(6)两边取对数得:

由式(7)可以看出lg(da/dN)与lgΔK呈线性关系,m和C可利用最小二乘法拟合回归方程确定。令lg(da/dN)=x,lgΔK=y,xi为裂纹扩展速率da/dN的对数值,yi为根据式(5)计算出的应力强度因子幅ΔK的对数值。选取该阶段的n组数据代入式(8)和式(9),计算m和C的值。

图3 lg(da/dN)与lgΔK拟合

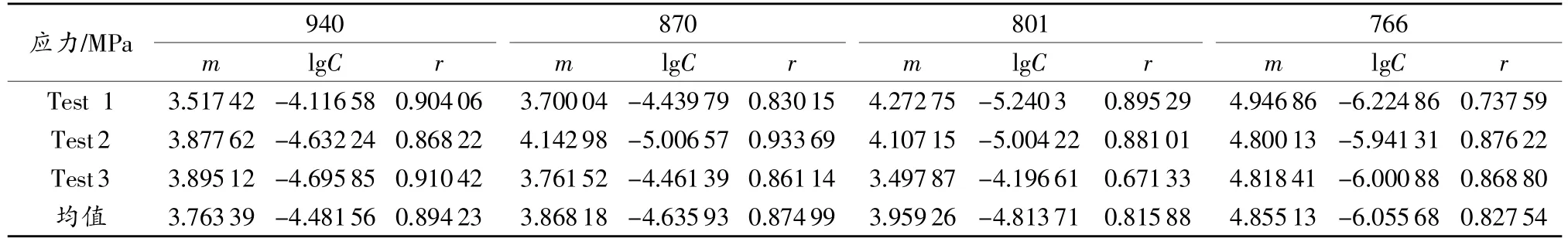

表1 参数m,lgC和r

分别对裂纹扩展速率da/dN与应力强度因子幅ΔK取对数,采用最小二乘法对lg(da/dN)与lgΔK的散点数据进行线性拟合,结果如图3所示。并根据式(8)和式(9)可以计算出斜率值m和截距值lgC,根据式(10)计算出相关系数r,将同一载荷工况条件下数据拟合得出的参数m和lgC的平均值作为该工况条件下的剩余寿命评估模型的参数,结果如表1所示。可以看出,随着施加载荷的增加,寿命评估模型参数m逐渐减小,即lg(da/dN)与lgΔK拟合曲线的斜率减小,表现为在相同的裂纹长度条件下裂纹的扩展速率变化程度减小;随着施加载荷的增加,lgC逐渐增加,即lg(da/dN)与lgΔK拟合曲线的截距值逐渐增加;随着施加载荷的增加,在临界裂纹尺寸和测量尺寸相同的条件下,剩余寿命减小。lg(da/dN)与lgΔK的线性相关系数r>0.8,说明建立的裂纹扩展寿命评估模型的可靠性较高。

将应力强度因子幅ΔK的计算式(5)代入式(6)并对其进行积分,可得剩余寿命评估模型,如式(11)所示。其中Nf为裂纹扩展剩余寿命,af为临界裂纹尺寸,ai为测得的裂纹尺寸,应力强度因子幅ΔK由式(5)确定。

如果双排链轮轴在实际工况条件下危险截面处承受的最大拉应力为801 MPa,则m=3.959 26,C=1.5356×10-5。裂纹扩展研究表明,通常裂纹尺寸扩展至4mm以上时,裂纹扩展速率迅速增加,达到10×10-5mm/cycle以上,因此规定裂纹扩展临界尺寸af=4 mm。将af=4 mm,m=4.655 0,C=0.044×10-5带入式(11),即可得出双排链轮轴的裂纹扩展剩余评估模型如式(12)所示。

采用便携式数码显微镜测得双链轮轴毛坯件轴危险截面处中存在一条长为0.5 mm的疲劳扩展裂纹,带入裂纹扩展剩余寿命评估模型,由于式(12)非常复杂,计算难度较大,因此借助Matlab工程计算软件得出Nf=4.4190×103,即双排链轮轴裂纹扩展的剩余寿命为7.1354×103。

3 结束语

1)采用显微成像测试系统实现了实时在线监测和测量疲劳扩展裂纹的目的。采用声发射系统监测整个疲劳裂纹扩展过程,声发射幅值、能量等特征参数可以实时反馈疲劳裂纹萌生和扩展的各个阶段,并在疲劳断裂时产生急剧的突变。

2)裂纹扩展速率的对数值与有效应力强度因子幅的对数值具有较高的线性相关性,建立了不同应力工况条件下裂纹扩展寿命评估的数学模型,实现了对裂纹扩展剩余疲劳寿命进行预测的目的。

3)随着疲劳应力的增加,剩余寿命评估模型中的m值减小,C值增加,在临界裂纹尺寸和测量尺寸相同的条件下,剩余寿命减小。

[1]徐东.球轴承疲劳剩余寿命分析与预测方法研究[D].北京:国防科技大学,2011.

[2]Mohanty J R,Verma B B,RayP K.Prediction of fatigue crack growth and residual life using an exponential model:Part I(constant amplitude loading)[J].International Journal of Fatigue,2009,31(3):418-424.

[3]Paris P C,Erdogan F.A critical analysis of crack propagation laws[J].Trans ASME,J Basic Eng,1963(58):528-534.

[4]Miner M A.Cumulative damage in fatigue[J].Journal of Applied Mechanics,1945,12(3):159-164.

[5]高镇同,熊峻江.疲劳/断裂可靠性研究现状与展望[J].机械强度,1995,17(3):61-79.

[6]Liu Y M,Mahadevan S.Probabilistic fatigue life prediction using an equivalent initial flaw size distribution[J]. International Journal of Fatigue,2009,31(3):476-487.

[7]Luo R K,Gabbitas B L,Brickle B V.Fatigue life Evaluation of a railway vehicle bogie using an integrated dynamic simulation[J].Proc Insn Mech Engrs,1994,208(2):23-132.

[8]Luo R K,Gabbitas B L,Brickle B V.Fatigue damage evaluation for a railway vehicle bogie using appropriate sampling frequencies[J].Vehicle System Dynamics,1998,29(1):404-415.

[9]王成国,孟广伟,原亮明.新型高速客车构架的疲劳寿命数值仿真分析[J].中国铁道科学,2001,58(3):32-35.

[10]邓聚龙.灰色控制系统 [J].华中工学院学报,1982,10(3):9-18.

[11]石常亮.面向再制造铁磁性构件损伤程度的磁记忆/超声综合无损评估[D].哈尔滨:哈尔滨工业大学,2011:46-104.

[12]耿荣生.声发射技术发展现状-学会成立20周年回顾[J].无损检测,1998,20(6):151-154.

[13]Yu J G,Ziehl P,Zárate B,et al.Prediction of fatigue crack growth in steel bridge components using acousticemission [J].JournalofConstructionalSteel Research,2011,67(8):1254-1260.

[14]Piao Z Y,Xu B S,Wang H D,et al.Investigation of fatigue prediction of Fe-Cr alloy coatings under rolling contact based on acoustic emission technique[J].Applied Surface Science,2011,257(7):2581-2586.

Residual life evaluation of fatigue crack growth of 42CrMo steel

ZHANG Guo-sheng1,ZHANG Zhi-qiang1,LIU Yan-fang1,GAO Su-mei2

(1.Tianjin Research Institute of Construction Machinery,Institute of Remanufacture and Processing Material,Tianjin 300409,China;2.Tianjin Vocational Institute,Tianjin 300410,China)

Fatigue crack growth of 42CrMo steel was experimentally researched on high frequency three-point bending fatigue tester.In order to complete life evaluation of construction machinery parts,the residual life evaluation model of crack growth was established.Fatigue growth crack was collected and measured by the microscopic imaging testing system.The process of fatigue crack growth was monitored by the acoustic emission system.The results show that fatigue damage at all stages,i.e.,crack initiation,stable growth and unstable growth,could be real-time reflected by the acoustic emission characteristic parameters,such as amplitude and energy.And the acoustic emission characteristic parameters generated a sharp rise at the stage of fatigue fracture.It was higher linear correlation between the logarithm value of crack growth rate and that of stress intensity factor range.Residual life evaluation model of crack growth was established under different stress conditions.Take double chain wheel for example,the residual life evaluation of crack growth was finished.With the increase of fatigue stress,the residual life of crack growth was reduced.

fatigue;crack growth;residual life evaluation;acoustic emission monitoring

TG111.8;TG142;TB52;TP274

:A

:1674-5124(2014)06-0127-05

10.11857/j.issn.1674-5124.2014.06.033

2014-01-09;

:2014-03-04

“十二五”国家科技支撑计划(2011BAF11B08)

张国胜(1963-),男,副总工程师,主要从事工程机械、表面工程、装备再制造等研究。