基于AMESim柴油机油耗测量系统的仿真与优化

2014-03-07张探军

苗 会,张 翼,张探军,赖 菲

(1.中北大学机械与动力工程学院,山西 太原 030051;2.中国北方发动机研究所,山西 大同 037036)

基于AMESim柴油机油耗测量系统的仿真与优化

苗 会1,张 翼1,张探军2,赖 菲1

(1.中北大学机械与动力工程学院,山西 太原 030051;2.中国北方发动机研究所,山西 大同 037036)

针对柴油机油耗测量系统,采用AMESim软件对系统进行建模与仿真,通过软件的批处理功能得到热交换器各参数对系统出口温度影响的变化曲线,分析发现:提高换热器的换热效率、减少换热液体体积以及缩小换热器出口与发动机进口温度差有利于提高系统灵敏性,但系统的稳定性表现较差,对此,提出系统的优化方案。优化仿真结果表明:油气分离器安装在回油支路回油压力调压阀之后,系统的稳定性得到了明显改善,为系统的设计与进一步优化提供参考。

柴油机;油耗测量系统;AMESim软件;仿真分析;系统优化

0 引 言

燃油消耗率是评价发动机性能的重要指标,其测量精度会直接影响发动机的性能设计指标[1-4]。国内外针对油耗测量系统进行了大量的研究,并已推出多款产品。其中,奥地利AVL公司KAMA4000型油耗仪考虑到了燃油温度控制、压力平衡和连续测量等状态参数对油耗测量系统精度的影响[5];德国Technogerma公司的COMET 1760型油耗仪内部通过采用多项温度补偿、脉动补偿技术,测量精度很高。但国外的测量系统设计结构复杂、价格高昂,只适合于部分研究所或高校使用。国内油耗测量系统主要采用容积法[3,6]、重量法[7]和流量计法等[8]测量原理,系统结构简单、成本较低;但其缺点是不能补偿温度、粘度及脉动等变化带来的误差,不能满足油耗测试所需的精度,仅作为油耗趋势性的测量;因此,为了设计高精度的燃油消耗测量系统,需要系统地研究测量精度的影响因素及方式,建立油耗测量系统的数学模型,分析各因素对系统的影响。实现系统燃油温度的精确控制[9-11],是设计高精度燃油消耗测量系统的重要手段。

本文利用AMESim软件搭建了柴油机实验室油耗测量系统方案的仿真模型,对热交换部分的热力学参数对系统出口温度的影响进行了对比分析,并对原系统方案回油支路中的油气分离器位置进行了优化。

1 系统的组成及原理

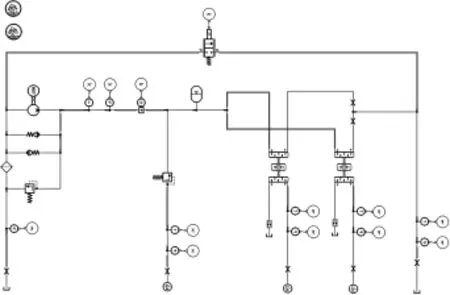

本文研究的柴油机实验室油耗测量系统主要包括油耗测量、热交换和回油3个部分。系统工作原理如图1所示。

图1 油耗测量系统工作原理图

柴油机消耗的燃油通过油耗仪测量获得,发动机进油口处的温度传感器和压力传感器所测温度和压力,作为混合调节阀调节热水和冷水支路开度的校正因子,从而保证系统出口温度在所需范围之内。

从柴油机回油口返回的燃油通过压力和温度传感器、调压阀到达测量系统的主油路。主油路中的油气分离器可以从燃油中分离气泡并收集,当收集的气体压力达到一定值时通过电磁阀排出系统,从而减少气泡对系统测量精度的影响。

2 油耗测量系统的建模与仿真

2.1 模型建立

根据系统工作原理,在AMESim软件的热液压库和信号库中找到相应的元件符号,然后建立系统的仿真模型[12],如图2所示。

图2 油耗测量系统模型图

建模过程中,对系统的模型图进行了简化,具体的简化内容有:1)混合调节阀用两个节流阀相互配合来表示;2)省略系统中与电磁阀13并联的球阀12支路;3)省略热交换器冷热水的进水支路和出水支路上的调压阀22和26;4)省略将燃油系统的排气支路。

2.2 参数设定

建模完成后,对系统模型的参数进行设置,其中测量系统中的介质为柴油,热交换系统中的介质为水,环境温度为25℃,其他具体参数如表1所示。

2.3 系统仿真与分析

系统仿真时,为了清晰显示系统稳定后的状态,仿真时间设定为200 s;考虑到系统可能会有振荡,间隔时间设置为0.1 s,这样能够更加直观地显示曲线的振荡情况。

表1 参数设置表1)

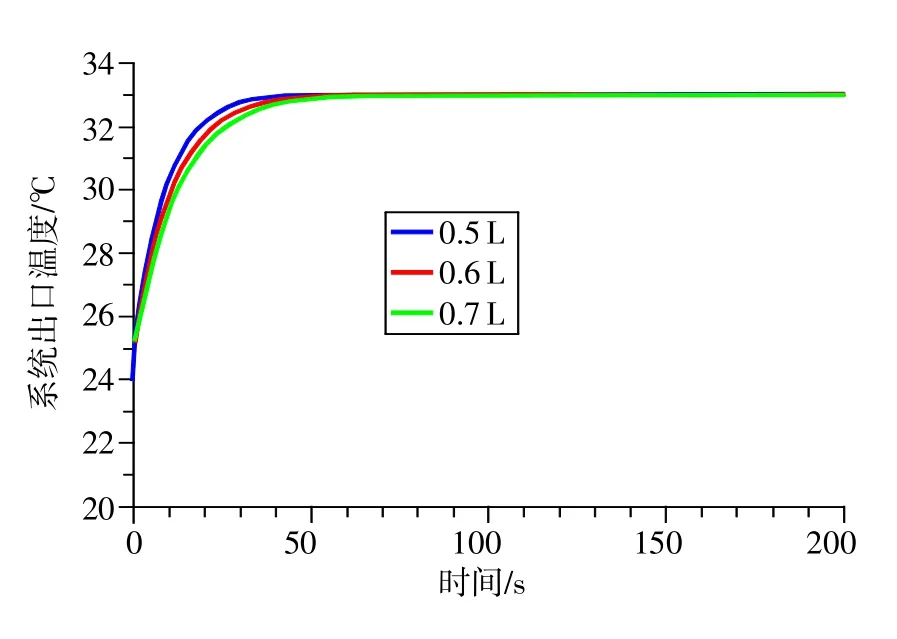

2.3.1 热交换器的换热效率对系统出口温度的影响

热交换器的材料不同,其换热效率也不同。换热效率分别为0.5、0.6和0.7时,对系统出口温度的影响如图3所示。

图3 不同换热效率对系统出口温度的影响

从图3可以看出,系统的出口温度随着热交换器换热效率的提高而提高,这是因为换热器效率的提高使得系统中燃油与热交换器的换热量增加,而散失到空气中的热量减少。换热效率为0.7时,曲线斜率比效率为0.6和0.5时都要大,说明换热效率越大系统的反应时间越短,灵敏性越好。图3中A处,换热效率为0.5时,系统出口温度在0~2s内波动比效率为0.6、0.7时明显,说明换热效率越低越不利于系统出口温度的稳定。所以在热交换器的换热面积、横截面积以及热交换器内液体的体积保持不变时,尽量选择换热效率高的热交换器,不仅能提高其换热效率,而且其灵敏性和稳定性也较好。

2.3.2 热交换器内换热液体体积对系统出口温度的影响

图4 不同换热液体体积对系统出口温度的影响

当热交换的换热效率和其出口起始温度一定时,热交换器内换热液体体积对系统出口温度影响的变化曲线如图4所示。

由图4可以看出,随着换热液体体积从0.5L增加至0.7L,系统出口温度达到平衡的时间在逐渐变长,而且曲线开始时的波动也越大。燃油温度一定,换热液体体积越小,单位体积获得的热量越大,达到平衡的时间也就越短。因此系统工作时,在换热器允许的情况下尽量减小换热液体的体积,这样不仅可以减弱系统燃油出口温度的波动,而且可以缩短达到平衡所需的时间。

2.3.3 热交换器出口起始温度对系统出口温度的影响

当热交换的换热效率和换热液体体积一定时,热交换器出口的起始温度对系统出口温度影响的变化曲线如图5所示。

图5 不同起始温度对系统出口温度的影响

由图5可知,虽然热交换器出口的起始温度不同,但测量系统的出口温度最终都趋近于同一个平衡值。而且热交换器出口起始温度越接近测量系统的出口温度,变化曲线越平缓,达到平衡所需时间也越短。因为起始温度与系统出口温度越接近,燃油与热交换系统换热的时间越短。因此,油耗测量系统在多次测量时,各次所测燃油温度的温差尽量减小,这有利于缩短系统达到平衡的时间,提高系统的灵敏性。

3 油耗测量系统的优化分析

3.1 油耗测量系统的优化

由图1可以看出,油气分离器安装在主油路的油耗仪后面,由于回油管路中燃油的气泡比较多,带有大量气泡的燃油通过压力传感器32、温度传感器31及压力调节阀30直接到达主油路,会影响油耗仪的测量精度,虽然主油路中安装有油气分离器,但是却不能保证油耗仪不被干扰。因此,将图1中油气分离器安装在回油支路的回油压力调节阀后面,用来减少回油管路燃油中的气泡。优化后的油耗测量系统工作原理如图6所示。

图6 优化后油耗测量系统工作原理图

3.2 系统优化后的分析

系统优化后,热交换器换热效率、出口起始温度和换热液体体积对系统出口温度影响曲线如图7、图8和图9所示。与优化前的影响曲线对比,可以很明显地看出,前10s内的曲线波动基本消失,系统的稳定性得到了明显改善。

4 结束语

本文通过对柴油机实验室油耗测量系统的仿真与优化得出:

图7 优化后换热效率对系统出口温度影响

图8 优化后换热液体体积对系统出口温度影响

图9 优化后不同起始温度对系统出口温度的影响

1)基于AMESim建立的柴油机实验室油耗测量系统的仿真模型,再现了系统各个组成部分,为系统整体或局部的研究提供了便利手段。

2)在油耗测量系统中,尽量选择换热效率高的热交换器,不仅能提高热交换器的换热效率,而且可提高系统的灵敏性和稳定性;在耗油系统体积允许的情况下尽量减小换热液体的体积,不仅可以减弱系统出口温度的波动,而且可以缩短达到平衡所需的时间。

3)对油气分离器位置进行优化,结果表明:优化方案是可行的,并可以提高系统的稳定性。

[1]张翠云,黄键.智能型快速油耗测试仪的设计[J].福建农林大学学报:自然科学版,2006,35(5):549-550.

[2]徐东.浮球式发动机油耗仪的设计[J].内燃机,2008(4):13-15.

[3]徐东.容积式油耗仪测量精度影响因素的分析[J].现代机械,2011(5):60-62.

[4]陈同玲,王培玲,臧少武,等.容积式自选量程油耗仪的设计[J].仪器仪表学报,2001,22(1):88-91.

[5]冀树德,张晖,许世永,等.柴油机NOx排放测量的不确定性研究[J].汽车技术,2009(11):47-51.

[6]徐东.基于容积法的发动机油耗仪测控系统的设计[J].小型内燃机与摩托车,2011,40(6):66-69.

[7]胡净,徐晓明.一种新型的发动机瞬态油耗仪的设计[J].仪器仪表学报,2000,21(5):155-158.

[8]周跃钢.发动机燃油消耗测量方法的研究[D].武汉:华中科技大学,2005.

[9]韩玉纯,余欲为,谭杰.内燃机车多功能油耗仪的研制[J].铁道机车车辆,2006,26(2):26-28.

[10]张涛,孙立军,王军,等.内燃机车随车油耗仪的研究[J].仪器仪表学报,2005,26(2):152-156.

[11]乔剑铎,张涛,李刚,等.内燃机车油耗仪的抗干扰措施[J].内燃机车,2007(8):43-46.

[12]付永领,齐海涛.LMS imagine.Lab AMESim系统建模和仿真实例教程[M].北京:北京航空航天大学出版社,2011:41-80.

Simulation and optimization of fuel measurement system for laboratory diesel engines based on AMESim

MIAO Hui1,ZHANG Yi1,ZHANG Tan-jun2,LAI Fei1

(1.School of Mechanical and Power Engineering,North University of China,Taiyuan 030051,China;2.China North Engine Research Institute,Datong 037036,China)

As to the fuel consumption measurement systems,AMESim software was used for system modeling and simulation analysis,acquiring changing curves of the outlet temperature of the measurement system influenced by parameters of the heat exchanger.Improving the efficiency of the heat exchanger,reducing the volume of the heat exchanger liquid and the temperature difference between the engine outlet and inlet were good for improving the sensitivity of the system through the analysis,but the stability performance of the system was poor.The optimization of this system was presented by these.The results show that the oil separator installed in the return line after the regulator conduct to the improvement of stability of the system,and provide us with the reference of the optimization and improvement for fuel consumption measurement system.

diesel engine;fuel consumption measurement system;AMESim software;simulation analysis;system optimization

TK422;U464.172;U467.4+98;TP391.97

:A

:1674-5124(2014)06-0113-04

10.11857/j.issn.1674-5124.2014.06.029

2014-01-23;

:2014-03-12

苗 会(1987-),男,山西长治市人,硕士研究生,专业方向为动力机械结构强度与动态设计。