等压降连续气举优化设计

2014-03-03李军亮廖锐全长江大学石油工程学院湖北武汉430100

李军亮,廖锐全 (长江大学石油工程学院,湖北 武汉 430100)

郭新 (中石油大庆油田有限责任公司第八采油厂,黑龙江 大庆 163514)

气举是目前仅次于有杆泵的一种采油方式,其原理是通过环空向井筒中注入高压气体,借助气体的膨胀作用,降低油管中的流体密度,从而将流体举升到地面[1]。气举方式包括连续气举和间歇气举。目前对连续气举的研究主要包括井筒压力梯度和温度梯度计算方法研究[2,3]、气举效率计算研究[4,5]、气举卸载模拟研究[6,7]以及工况诊断研究[8]。对连续气举设计研究还停留在20世纪八九十年代。等压降气举设计是连续气举中最常用的设计方法,设计原理是通过降低环空注气压力来保证下级阀卸载时上级阀安全关闭。等压降气举设计需选用套压控制阀,根据阀的工作原理,阀深度处的油压和套压同时控制阀的开关,其中套压更为敏感。以往的设计中,最多的情况是通过等压降低注气压力来控制阀的开关,也有的在压降设计过程中考虑了由于油管压力波动所产生的油管效应,但是这些方法都将置阀深度处的油压选择在生产压力梯度线上,即和正常生产时的油压相同①气举手册 (钻采工艺增刊),四川石油管理局钻采工艺编辑部,1985.。转移油压[9]的提出是将油压对气举阀开关的影响考虑在内,使每级卸载阀更安全的关闭。并且在以往的设计中,都是先确定注气点深度,然后再进行布阀设计。确定注气点深度的方法主要有两种,一种是根据工作阀的生产注气压力线和注气点以下的油管压力梯度曲线的交点作为平衡点,然后取一定的过阀压差,从而确定注气点;另一种是根据注气点以上压力梯度线和注气点以下压力梯度线的交点来确定注气点。但是在实际设计过程中,由于卸载阀的数量和深度还未确定,根据等压降设计原理,工作阀的注气压力以及产液量也就不能确定,所以用以上方法确定注气点都是不合理的。笔者针对以上问题进行了研究,提出了更为合理的等压降连续气举优化设计方法。

1 转移油压

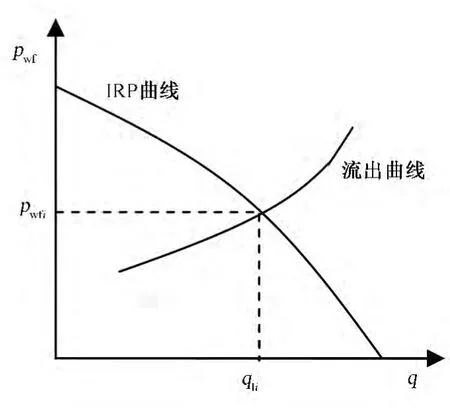

转移油压可以理解为下一级阀进气瞬间上一级阀深度处对应的油压,如图1。转移油压的合理选择不但决定了该级阀的卸载液量和所需注气量,还决定了下一级阀的深度。根据套压气举阀的工作原理,随着卸载阀逐个打开,每级阀深度处的油压逐渐减小,这样就可以保证上级阀的安全关闭,防止多点注气。

图1 气举卸载及气举卸载压力分布图

转移油压的确定带有很大的主观性,转移油压越大,卸载液量和所需注气量越小,阀间距也会越小。如图1(b)中1、2、3点都可以作为转移油压点。为了编程方便,设定转移油压的计算方法为:

式中:pti为转移油压,MPa;ptsi为生产时对应阀深处的油压,MPa;pci为阀深处注气压力,MPa;α为转移系数,取0和1之间的数。当α=0时,转移油压取在生产压力梯度线上,这也是目前大多设计所采用的方法。

2 卸载液量和所需注气量

每级阀的卸载液量是由阀以下的供液量决定的。当阀进气后,阀深度处油压从接近注气压力降低到转移油压,从而引起井底流压相应地降低。令阀进气前后阀深度处油压降低量为Δp,如果假设阀深度以下仍按静液柱计算,则井底压降也为Δp,则阀的卸载液量为:

式中:qli为第i级阀的卸载液量,m3/d;Δp为井底压降,MPa;J为采液指数,m3/(d·MPa)。

图2 不同卸载液量对应的流压

图3 确定合理卸载液量和流压

图4 不同注气量和对应的油压

图5 确定合理注气量

如果考虑地层原始气液比,则阀深度以下应按多相流计算。设定一组产液量qli1,qli2,…,qlin,从阀 深度处油压向下按多相流计算至井底,得到一组井底流压,如图2。绘制卸载液量和井底流压关系曲线,即流出曲线,同时绘制地层的IPR曲线,二者的交点即为卸载液量qli和相应的井底流压pwfi。如图3。

对于卸载注气量qgi的确定,仍可采用相同的方法。假设一组注气 量qgi1,qgi2,…,qgin,从井口卸载油压按多相管流计算至阀深度处,从而得到不同注气量对应的阀深度处的油压pt1、pt2、…、ptn,如图4。然后绘制注气量和阀深度处油压的关系曲线,找出与设定转移油压pti相对应的注气量即为所求卸载注气量qgi,如图5。

3 布阀优化设计方法

布阀设计需要已知注气参数,包括启动压力pso、目标注气量qg、注气操作压力pc等;井深结构相关参数,包括井深、油管和套管直径、封隔器下入深度等;地层和流体参数,包括地层压力、地温梯度、渗透率、地层供液能力、流体物性等。为了更好理解设计过程,建立深度-压力-温度坐标图,如图6所示,并绘制流动温度曲线Ti、压井液压力梯度线Gi以及启动压力梯度线Gs。假设一产液量q,根据目标注气量绘制注气点以上的生产压力梯度线Gp。

式中:H1为顶阀的下入深度,m;hs为静液面深度,m;d为油管外径,m;D为套管内径,m;Δpf1为气体通过第1个气举阀的压力损失;pwh为井口油压,MPa;ρl为压井液密度,kg/m3;pc1为顶阀的地下注气压力,MPa。

过此点做水平线,交生产压力梯度线得到顶阀深度处生产时对应的油压pts1,然后根据式 (1)得到顶阀的转移油压pt1。

2)第2级阀深度设计 将注气操作压力作为第2级阀的地面注气压力,做第2级阀的注气压力线。从顶阀转移油压做压井液梯度线的水平线,向下延伸至比第2级阀注气压力线低Δpf2,此点深度即为第2级阀的置阀深度;也可以用下式计算:

过此点做水平线,交生产压力梯度线得到第2级阀深度处生产时对应的油压pts2,然后根据式 (1)计算第2级阀的转移油压pt2。

3)其他各级阀深度设计 其他各级阀置阀深度设计与第2级阀设计方法相似,仅需要将地面注气压力依次降低Δp,保证下一级阀进气时上一级阀关闭。

图6 气举阀分布图

按该设计方法,阀的间距会越来越小。为了防止阀间距过小,在设计过程中,当Hn+1-Hn<ΔH,则取第n级阀作为工作阀。工作阀的转移油压取正常生产时对应的油压。

以上各级阀的深度是在已知井筒产液量q的情况下确定的。油井作为一个系统,井筒中的产液量应等于地层向井底的供液量,因此可采用系统分析的原理确定合理的产液量。假设一组产液量,按照以上方法进行布阀设计,然后从工作阀生产油压开始,考虑地层原始生产油气比,利用多相流计算方法算至井底,得到一组井底流压,绘制产液量和流压关系曲线,同时绘制地层的IPR曲线,二者的交点即为合理产液量和相应的井底流压。根据合理产液量进行布阀设计,并计算每级阀的卸载液量和注气量。

4 实例计算

已知某油井井深2850m,封隔器下入深度2750m,地层压力26.5MPa,地层产液指数为10.5m3/ (d·MPa),注气启动压力为12MPa。地面压降取0.5MPa,井口油压为1MPa。

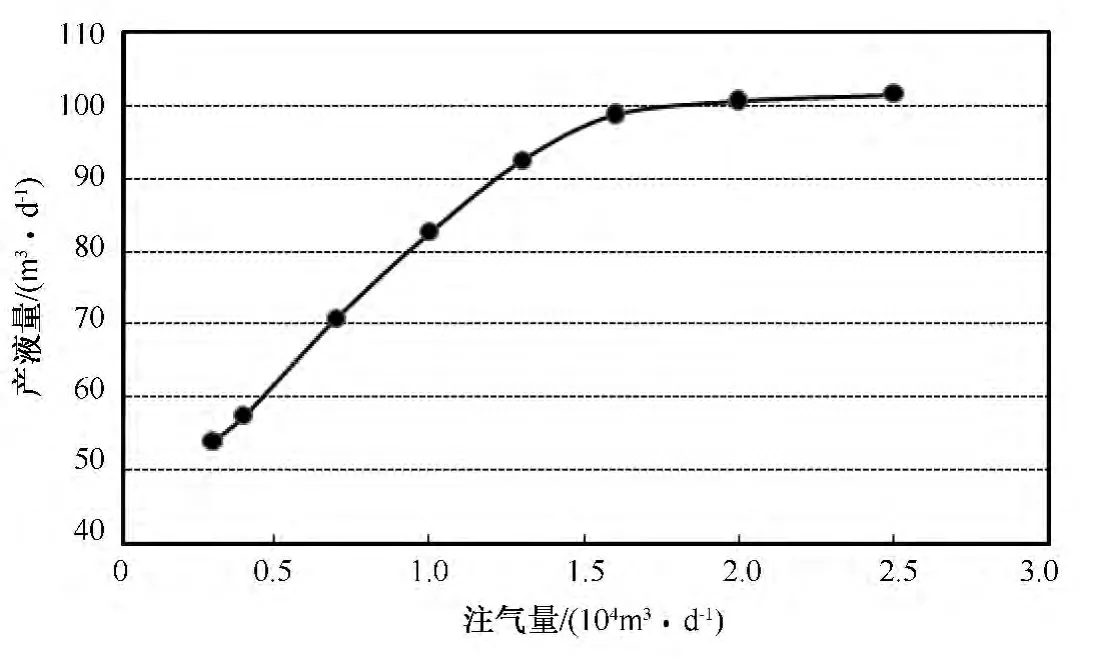

在进行设计之前,要确定最优的注气量。注气量可以看作是产液量的函数,二者之间的关系曲线称为动态曲线。假设一组注气量,通过上述设计方法可以得到一组产液量,根据二者之间的关系曲线可以确定最优注气量。通过计算,二者相互关系如图7。

由图7可知,随着注气量增加,产液量也逐渐增加,增加幅度逐渐减小。根据曲线形状,最优的注气量大概在15000m3/d左右,所以确定目标注气量为15000m3/d。根据目标注气量进行气举设计,结果见表1。

图7 气举井动态曲线

表1 气举设计结果

5 结论

等压降连续气举设计最重要的就是保证每级卸载阀可以正常关闭以及在正常生产时不会出现多点注气,其关键是置阀深度处的注气压力和油压的大小。在设计过程中,通过选择合理的转移油压,保证每级阀打开时,其上一级阀正常关闭。在确定合理转移油压的基础上,计算了每级阀卸载液量和注气量。同时根据系统分析的原理,确定合理的产液量以及注气深度,克服以往先确定注气深度再进行布阀设计存在的缺点。最后的实例证明该方法更科学。

[1]雷宇,李勇 .气举采油工艺技术 [M].北京:石油工业出版社,2011.

[2]雷宇,李勇 .连续气举井井筒压力温度模拟方法分析 [J].石油天然气学报 (江汉石油学院学报),2009,31(1):332~333.

[3]李 安,万邦烈 .连续气举条件下举液管柱内流体的压力梯度预测 [J].石油矿场机械,2005,34(2):10~12.

[4]刘永辉 .气举系统效率评价方法研究 [D].成都:西南石油学院,2002.

[5]刘三威 .提高气举采油系统效率应用基础研究 [D].成都:西南石油学院,2004.

[6]李小奇 .中原油田连续气举采油井卸载过程模拟 [D].成都:西南石油大学,2006.

[7]廖锐全,刘三威,汪崎生,王海 .气举井卸载动态仿真技术 [J].应用基础与工程科学学报,2003,11(1):46~51.

[8]廖锐全,汪崎生,张顶学 .连续气举油井工况诊断方法 [J].石油机械,2003,31(10):47~49.

[9]K.E.布朗 .升举法采油工艺 [M].北京:石油工业出版社,1987.

[10]李军亮,廖锐全,朱德智 .气举排液优化设计 [J].石油天然气学报 (江汉石油学院学报),2012,34(6):141~144.

[编辑] 黄鹂