钢板表面球形孔电磁超声检测信号特性分析

2014-03-03武新军汪玉刚

王 丽,武新军,汪玉刚

(华中科技大学机械科学与工程学院,湖北 武汉 430074)

钢板表面球形孔电磁超声检测信号特性分析

王 丽,武新军,汪玉刚

(华中科技大学机械科学与工程学院,湖北 武汉 430074)

针对储罐底板表面腐蚀坑类缺陷定量化检测的技术难点,利用电磁超声非接触、无需耦合剂的特点,采用自行研制的表面波传感器对钢板表面模拟腐蚀缺陷的球形孔进行扫查检测实验,详细讨论检测信号特性,并提出利用信号衰减起始点对钢板表面球形孔的截面直径进行缺陷信息反演的方法。结果表明:球形孔扫查检测信号呈现共同的特征,对球形孔在钢板表面的截面直径进行反演的相对误差在17%以内,且信号直线衰减部分的斜率随孔深度的增大而单调增大。该结果有望为腐蚀坑类缺陷定量评判提供新的特征量。

电磁超声;球形孔;扫查检测;信号特性;定量评判

0 引 言

超声波探伤是钢板表面检测的主要手段之一,随着工业技术的发展,超声检测不仅需要判断缺陷的有无,实现缺陷信号的定量评价也至关重要。对缺陷的定量检测需根据获取的检测信号特性反演缺陷信息,但影响检测信号的因素很多[1],分析检测信号特性逆向推断缺陷信息给出定量解释是无损检测领域的技术难点及研究热点。

基于压电超声技术,利用缺陷反射回波进行信息提取是常用的测量分析方法[2-3]。Cooper等[4]则通过激光检测技术同时从时域和频域上进行分析。也有学者以反射透射比等来评价裂纹的深度[5-6]。基于衍射波的端点衍射波法是当前测定缺陷深度的热门技术,在表面开口裂纹甚至带包覆层的金属表面裂纹中均有应用[7-8]。除以上运用超声反射波、透射波和衍射波的方法外,近年Edwards等[9]提出了一种裂纹类缺陷定量分析的新方法,利用近距离检测时超声信号干涉增强的幅度与缺陷深度的关系对缺陷做定量评判。

上述研究中检测的缺陷类型多为裂纹、刻槽结构,对钢板腐蚀坑类缺陷的定量检测报道则相对较少。电磁超声检测技术相对于传统的压电超声,是一种非接触的换能方式[10],检测时可以排除耦合剂对检测信号的影响。本文基于电磁超声检测技术,使用自行研制的表面波传感器,对模拟腐蚀坑类缺陷的球形盲孔进行了透反射结合的线扫查检测实验并对检测信号特性作了详细分析。

1 实 验

1.1 电磁超声表面波传感器

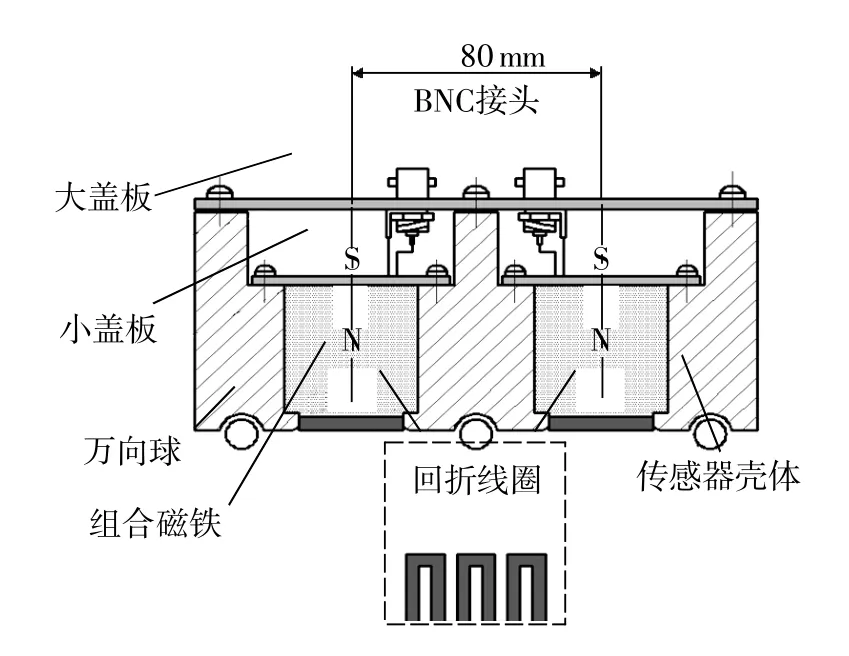

实验所用的电磁超声表面波传感器结构如图1所示,包括激励和接收两个单元,属一发一收的传感器模式,两单元的中心间距为80mm。激励与接收单元均由回折线圈和提供垂直磁场的永磁铁组成,该结构能有效激发能量集中且指向性较好的电磁超声表面波。

此传感器主要针对厚度大于8 mm的钢板表面缺陷检测,采用的激励频率为1.5MHz。为了方便扫查检测,在传感器的底部设计安装了6个微型万向球,使该传感器可在钢板上沿任意方向运动。综合考虑传感器的换能效率以及传感器在钢板上的运动可靠性,传感器线圈距钢板表面的距离约为1.5mm。

1.2 检测平台与实验

采用如图2所示的检测平台,主要由用于精确控制传感器位置的三坐标工作台、信号发生器、功率放大装置、电磁超声表面波传感器、信号放大滤波装置以及示波器等组成。示波器中的数据最终经存储器导入计算机中进行处理。实验所用试件为长1210mm、宽510mm、厚8mm的钢板,采用φ25mm的球头铣刀在钢板表面不同位置处分别加工深度为板厚20%、40%、60%和80%的4个球形盲孔,随着盲孔深度的增大,其在钢板表面的截面直径也在增大。

图1 电磁超声表面波传感器

图2 球形孔扫查检测实验装置图

安放传感器时使球形孔的钢板表面截面中心与表面波声束轴线重合,以此声轴线为x轴并假定被测缺陷中心为零点,x轴的正向见图2标示。实验开始时传感器接收单元与激励单元中心位于球形孔的同一侧且分别处于120 mm和200mm位置处,保持传感器放置方位不变并使其沿声轴线即x轴负向以一定步距作直线扫查检测,每移动一个点,记录下该检测点的接收信号,直至接收单元中心运动至-50mm位置处。传感器的直线运动由电机通过丝杠带动工作台的运动部位实现,该运动部位以点动或连动的方式推动传感器在钢板表面移动,其运动步长准确度可达0.005mm。推动过程中通过观察超声信号幅值变化确定运动步距,此实验使用的最大步距为5mm,最小为0.5mm。而由于电机开停等因素影响,实际移动距离与所设定的移动步距存在误差,因此该工作台安装有光栅尺位置测量装置,以精确读取工作台运动部位的实际位置。

2 检测信号分析

整个实验经历了脉冲反射法检测到透射法检测的过程,两种方法对应的典型检测信号如图3所示。可以看到由于激励单元与接收单元之间的距离一定,通过信号出现的时间始终保持不变,并且两单元之间80mm的距离确保了电磁脉冲干扰与通过信号无时域上的重叠,便于提取通过信号的幅值。脉冲反射法检测时,深80%的球形孔缺陷信号清晰可见,透射法检测深20%球形孔时,通过信号幅值明显有所减小。

图3 两种检测方法对应的检测信号

提取每个检测点接收的通过信号峰峰值,得到如图4所示的峰峰值与接收单元中心所处位置对应的关系图。可见,4个深度的球形孔检测结果有着相同的信号特征,在传感器距缺陷较远的位置处信号大小保持在一个较稳定的值上。随着检测距离的减小,在某一位置处通过信号开始基本呈直线衰减,直至接收单元中心越过球形孔中心后,信号达到最小值,紧接着信号略有上升最终又趋于平稳。

图4 不同深度球形孔线扫查检测信号

进一步分析,线圈在扫查方向上的有效宽度为31.5mm,测得4个深度的球形孔在钢板表面的实际截面直径分别为φ7.5mm、φ14mm、φ20mm、φ22mm。传感器在钢板表面移动过程中接收单元线圈与球形孔存在如图5所示4种特殊的相对位置,对应的接收单元中心在x轴位置分别为d1、d2、d3、d4,计算这4个位置值如表1所示并将其标于图4中。由此可依次将扫查检测信号划分为5个部分:1)接收单元中心从120mm位置到d1位置处,传感器激励与接收单元之间不受缺陷影响,在假定仪器性能稳定、钢板材质均匀的情况下通过信号幅值应为一定值;2)从d1位置处开始,由于接收线圈与钢板表面的接触面积在减小,接收的超声信号开始衰减直到d2位置;3)从d2位置到d3位置,虽然接收线圈与钢板表面的接触面积不变,但接收的信号逐渐由未经过球形孔阻挡的超声成分转为经过球形孔阻挡的超声成分,所以信号继续衰减,直至越过球形孔中心到达d3位置时,通过信号达到最小值;4)从d3位置到d4位置,接收线圈与钢板表面的接触面积逐渐增大,信号又略有上升;5)过了d4位置后,在激励线圈未跟球形孔发生干涉之前,理论上通过信号幅值再次稳定为一个常值。从图4可以看出,对这5部分的分析与实际扫查检测信号的特征基本一致。注意到在d3位置处深80%球形孔检测信号反而呈现局部增大现象,这可能与该球形孔由于制造加工误差其边缘存在突变而非平滑过渡有关。

图5 球形孔扫查检测过程中4个特殊的相对位置

表1 球形孔扫查检测4个特殊位置计算值

实际观察扫查检测信号,4个特殊位置点只有d1的值易于从信号中分辨出来,将表1计算得到的该点值定义为理想信号衰减起始点,把从实验信号中实际提取得到的值(图4中椭圆标记处)定义为实验信号衰减起始点如表2所示。在已知传感器线圈宽度的情况下,根据值反演计算球形孔在钢板表面的截面直径。为了更加直观展示,将测量的截面直径也列于表2中,可见两者的相对误差不超过17%。但该方法用于实际检测时,需已知零点的位置,此时可通过脉冲反射法确定缺陷所处位置再利用该方法对其进行定量分析。也可通过计算d4与d1的差值得到线圈宽度和球形孔截面直径之和,而线圈宽度是已知的,此时不需要确定零点位置即可反算得到球形孔截面直径且能提高计算精度。

表2 球形孔在钢板表面截面直径分析结果

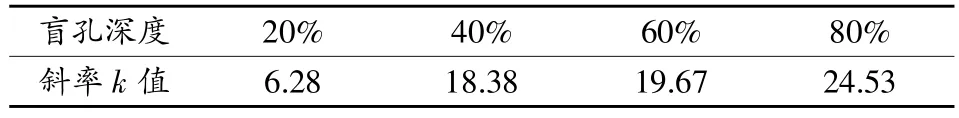

另外,因信号第2)~3)部分近似呈连续的直线下降过程,于是将d1到d3位置段的数据作线性拟合得到信号衰减斜率k值如表3所示。可见随着盲孔深度的增大,k值也单调增大,此斜率k值可用于评判球形孔深度。

表3 信号衰减斜率k值拟合结果

3 结束语

本文基于电磁超声检测技术,研究了钢板表面球形盲孔线扫查检测信号特性。结合4个不同深度球形孔检测信号具有相同的信号特征以及4个特殊位置点的计算,将信号划分为5个部分进行分析。提取信号中衰减起始点值对球形孔在钢板表面的截面直径进行反演,与测量的截面直径大小相对误差在17%以内;对信号衰减段数据作线性拟合发现,衰减斜率k值随球形孔深度的增大而单调增大。本研究工作,对于拓展无损检测缺陷定量技术具有一定意义。

[1]简晓明,李明轩.超声检测中人工神经网络对缺陷定量评价[J].声学学报,2000,25(1):71-77.

[2]王铮,梁菁,史丽军,等.复合材料层板超声检测缺陷评定方法分析[J].南京航空航天大学学报,2012,44(4):138-141.

[3]牛向东.超声端点反射法测量裂纹自身高度的数字处理方法[J].无损检测,2001,23(7):298-301.

[4]Cooper J A,Dewhurst R J,Palmer S B.Characterization of surface-breaking defects in metals with the use of laser generated ultrasound[J].Philos Trans R Soc Lond A,1986(320):319-328.

[5]Cheng A,Achenbach J D.A roller device to scan for surface-breaking cracks and to determine crack depth by a self-calibrating ultrasonic technique[J].Research in Nondestructive Evaluation,1996,7(4):185-194.

[6]韩晓华,张薇,杨阳,等.透射波半高度法测量裂纹高度的研究[J].中国测试,2012,38(6):9-12.

[7]何莎,袁宗明,喻建胜,等.超声衍射时差法检测技术研究[J].中国测试,2009,35(3):104-106,128.

[8]Baby S,Balasubramanian T,Pardikar R J,et al.Timeof-flight diffraction(TOFD)technique for accurate sizing of cracks embedded in sub-cladding[J].Insight,2003,45(9):600-604.

[9]Edwards R S, Dixon S, Jian X.Depth gauging of defects using low frequency wideband Rayleigh waves[J]. Ultrasonics,2006,44(1):93-98.

[10]王淑娟,康磊,赵再新,等.电磁超声换能器的研究进展综述[J].仪表技术与传感器,2006(5):47-50.

Analysis on characteristics of electromagnetic acoustic signals for spherical holes on steel plate surface

WANG Li,WU Xin-jun,WANG Yu-gang

(School of Mechanical Science and Engineering,Huazhong University of Science and Technology,Wuhan 430074,China)

Quantitative testing for corrosion pits which usually appear on the steel surface of storage tank is a technicaldifficulty.In this paper, the scanning experiment, in which electromagnetic acoustic transducer(EMAT)was chosen due to its advantage of no couplant interference with the acoustic wave propagation,was conducted to investigate the experimental signals of spherical holes as the analog of corrosion pits.A method of calculating the surface section diameters of spherical holes using the attenuation starting points of scanning signals was proposed.Results show that the scanning signals of spherical holes with different depths have consistent characteristics and the calculation error of the surface section diameters is within 17%. Besides,the signal slope of linear attenuation portion increases monotonically with the increase of spherical hole depth.The research has the possibility to provide new characteristic values for the quantitative evaluation of corrosion pit defects.

EMAT;sphericalhole;scanning inspection;signalcharacteristics;quantitative evaluation

TG142;TG115.285;TN911.7;TP274

:A

:1674-5124(2014)05-0017-04

10.11857/j.issn.1674-5124.2014.05.004

2013-10-09;

:2013-12-21

国家自然科学基金项目(51205148)国家重大科学仪器设备开发专项(2012YQ09017502)

王 丽(1987-),女,江西上饶市人,硕士研究生,专业方向为电磁超声无损检测技术。