基于Minitab DOE的铝丝楔焊键合工艺参数优化

2014-02-26廖小平李宗亚

廖小平,李宗亚,杨 兵

(无锡中微高科电子有限公司,江苏 无锡 214035)

1 引言

近年来,铝丝楔焊键合,由于其铝丝(约含有1%的硅)成本低、可在室温下实现键合,且在与芯片和电极的结合面不易生成金属间化合物,在高可靠性气密性封装方面得到了广泛的应用[1~2]。而伴随着国产化的推进,国产陶瓷外壳在铝丝楔焊键合气密性封装方面也已应用得越来越多,且在高可靠性电子元器件的封装中,使用频率也越来越高。然而国产陶瓷外壳质量与进口陶瓷外壳相比,仍然有很大的差距,具体表现在:外壳指状焊盘表面镀层不良,镀层粗糙,镀层缺损,镀层有凸起物或凹坑,镀层上有小颗粒状物质,镀层可焊性差等[3]。使用此类管壳进行高可靠性封装势必影响引线键合质量,为了提高其产品的质量和可靠性,键合前除了必须进行管壳的有效筛选外,还需要对键合参数进行试验设计来优化。而Minitab软件不仅具有包括数据管理、统计分析、图表分析、输出管理等在内的基本统计功能,还有着强大的试验设计(DOE)功能[4]。

因此本文就将借用Minitab软件功能进行试验设计,对国产陶瓷管壳用于铝丝楔焊键合的多个工艺参数进行分析,借助Minitab处理软件,进行直观分析及方差分析,讨论了键合功率、键合压力、键合时间和超声功率缓慢上升时间(Ramp)对键合拉力的影响显著程度,同时取得较优的键合工艺参数,对国产陶瓷管壳用于高可靠性封装的产业化及Minitab处理软件在键合工艺参数试验设计中的应用提供一定的参考。

2 试验

2.1 试验方法

本文试验采用铝丝超声楔焊键合技术,试验设备为德国HESSE&KNIPPS半导体设备有限公司生产的BJ820 45°焊头细铝丝超声引线键合机,试验过程中采用由标准碳化钨硬质合金制作的楔形劈刀(美国GASIER公司生产) ,基于Minitab软件通过试验设计采用不同的键合工艺参数组合将直径为32 μm的铝丝(新加坡贺力氏有限公司生产,含有1%的硅,延伸率为2%~4%,破断力为19~21 g)键合到封装形式为CQFP84的国产陶瓷外壳指状焊盘表面的镀金层上。

图1 键合引线拉力测试原理图

2.2 测定方法

依据GJB 548B-2005中方法2011.1键合强度(破坏性键合拉力试验)用Dage4000微测试仪测量在镀金焊盘上键合完铝丝的拉力值来表征其键合的可靠性,键合引线拉力测试方法如图1,测试拉钩位置位于每根线的最高点下方即弧线最高点的下方[5]。

2.3 数据处理

采用Minitab14处理软件进行数据分析。

3 结果与分析

3.1 试验设计方案

试验设计的目的在于对铝丝楔焊键合到国产陶瓷管壳镀金层表面的工艺参数进行优化,同时分析各参数对试验结果的影响程度,试验以键合铝丝的拉力测试值来评价参数的好坏,拉力测试值越高并分布集中,说明参数越接近最优化状态。

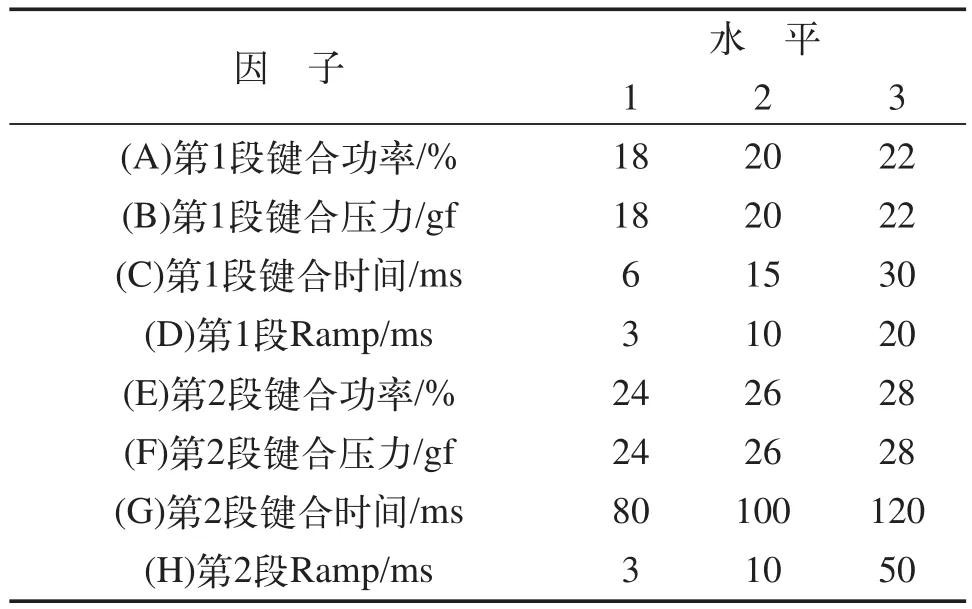

在镀层厚度、铝丝直径、劈刀、键合用夹具、键合铝丝的长度及弧高等一定时,影响铝丝楔键合拉力值大小的主要工艺参数为键合功率、键合压力、键合时间和超声功率缓慢上升时间(Ramp),而BJ820键合机键合每一点采用二段工艺参数设置,其主要目的是第一段参数预先对表面进行预清洁,这样能保证其键合的稳定性。本试验确定第一段的键合功率、键合压力、键合时间和超声功率缓慢上升时间(Ramp)和第二段的4个参数为其8个因子,分别记为A、B、C、D、E、F、G、H。每个因子取3个水平,因子水平表见表1。

表1 因子水平表

根据表1的因子水平表选取试验设计表,将上述因子依次排列在试验设计表的第1~8列。使用Minitab 14软件可很方便地设计出试验方案,从“统计→DOE→田口→创建田口设计”进入,选定8因子数、3水平设计及相关参数,即可输出设计表,如表2所示。

3.2 试验设计结果直观分析

对表2试验设计方案中的每一号方案均键合11根铝丝,然后进行键合拉力试验,其键合拉力值测量结果如表3所示。

表2 试验设计方案

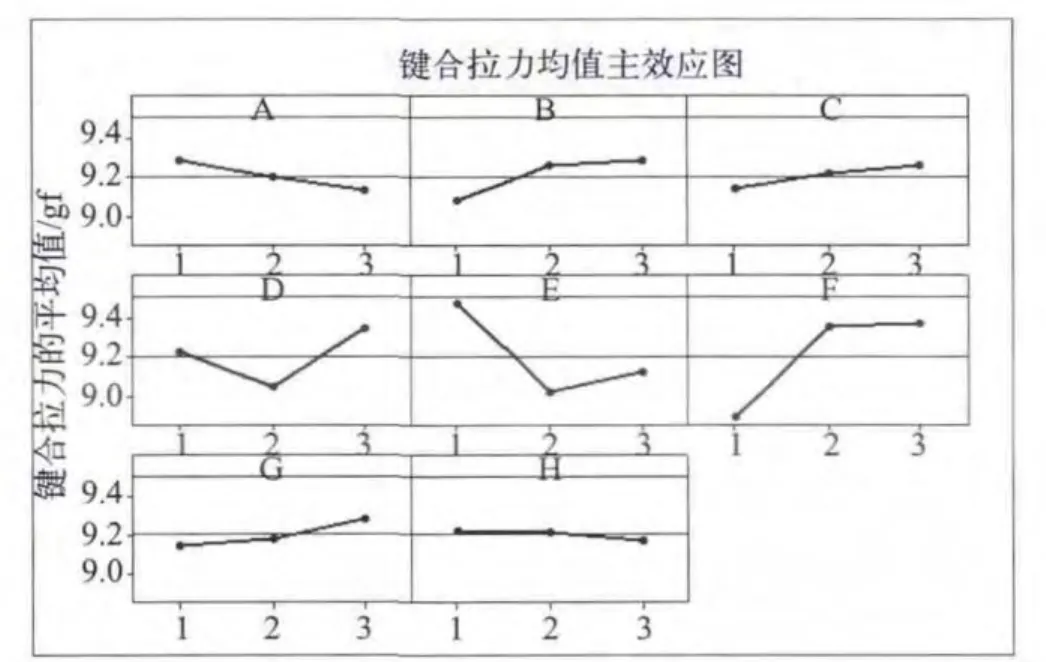

将铝丝拉力值作为因变量的试验数据输入Minitab软件,进行直观分析,得到结果如表4,趋势图见图2。由表4可以得到,各因素对键合拉力的影响的主次顺序为:F(第2段参数的键合压力)、E(第2段参数的键合功率)、D(第1段参数的Ramp)、B(第1段参数的键合压力)、A(第1段参数的键合功率)、G(第2段参数的键合时间)、C(第1段参数的键合时间)、H(第2段参数的Ramp);要取得较高的键合拉力值,最优试验方案为A1B3C3D3E1F3G3H1。

由趋势图图2可以看出,D(第1段参数的Ramp)、E(第2段参数的键合功率)及F(第2段参数的键合压力)对键合拉力影响较大,在试验水平内,第1段参数的Ramp越大键合拉力值越大;第2段参数的键合功率减小及第二段参数压力的增大有助于键合拉力值的增大。从图中可以看出其他几个因素对键合拉力值影响很小。

图2 各因素与键合拉力值相关趋势图

3.3 试验设计结果方差分析

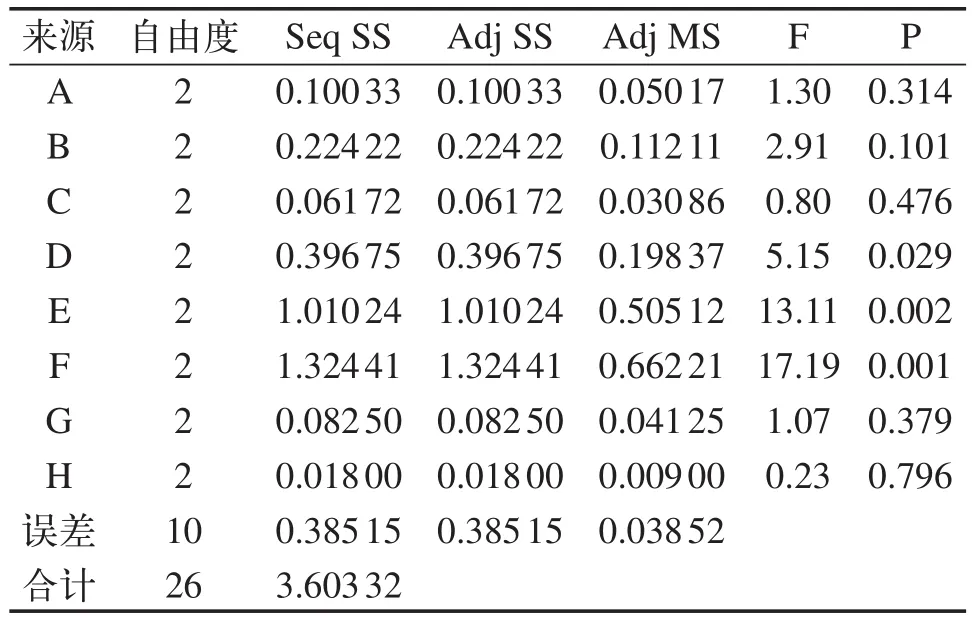

利用方差分析的方法来进一步估计误差的大小,精确估计各因素对试验结果影响的重要程度,弥补直观分析法的不足。方差分析结果中Seq SS表示连续平方和;Adj SS表示校正平方和;Adj MS表示校正均方。

表3 铝丝键合拉力值测量结果

将键合拉力值作为因变量的试验数据输入Minitab软件,从“统计→方差分析→一般线性模型”进入,进行方差分析,结果如表5。

表4 各因素对键合拉力的影响结果

由表5可以看出,各因素对键合拉力值影响的主次顺序为F、E、D、B、A、G、C、H。P表示的是组内平均值相等的假设成立的概率,越小说明因素对试验指标的影响越显著。PF、PE<0.01,表明因素F(第2段参数的键合压力)、E(第2段参数的键合功率)对键合拉力值有非常显著的影响。PD<0.05,说明D(第1段参数的Ramp)对键合拉力值也有显著影响。由F值分析,FF、FE、FD极大偏离1,说明其影响力很大;FG、FA在1附近,说明其影响力弱;H的F值<1,说明其影响力比误差还小,在进一步试验中应去掉这些因子,将它们造成的微小差异归到试验误差中(软件会自动处理),凸显其他因子的影响。

表5 以键合拉力值为因变量的方差分析结果,在检验中使用调整的SS

3.4 最优键合工艺参数确定

综合以上分析结果见表6, 本文以键合拉力值为主要参考指标,因此综合选取最优方案的键合工艺参数为A1B3C3D3E1F3G3H1。

表6 试验分析结果

3.5 验证试验

根据上述优化结果,重新设定键合工艺参数,第1段参数的键合功率为18%,第1段参数的键合压力为22 gf,第1段参数的键合时间为30 ms,第1段参数的Ramp为20 ms,第2段参数的键合功率为24%,第2段参数的键合压力为28 gf,第2段参数的键合时间为120 ms,第2段参数的Ramp为3 ms,进行33次键合试验。图3为键合参数优化前拉力的过程能力状况,图4为键合参数优化后拉力的过程能力状况。由图4可见,采用优化后的工艺参数后,键合拉力有显著提高,分散度也有明显改善。

图3 键合参数优化前拉力的过程能力状况

4 结论

(1)通过Minitab软件中的DOE功能,得到了针对32 μm的铝丝键合到国产陶瓷外壳焊盘的镀金层上的最优化键合工艺参数。

(2)第2段参数的键合压力、第2段参数的键合功率及第1段参数的Ramp对键合拉力值有显著影响。这对生产中键合工艺参数的调整有一定的参考。

图4 键合参数优化后拉力的过程能力状况

(3)Minitab数据处理软件在试验设计处理键合工艺参数优化方面有较强的实用意义,且大大减少了数据处理的计算量。

[1] Harman G, et al. Wire Bond Reliability and Yield [M].ISHM monograph, 1989.

[2] Donald J B, Albert C P. 引线压焊技术:球形键合vs楔形键合之争[J]. 半导体科技,2007 (10):16-18.

[3] 杨兵,郭大琪. 金凸点键合工艺在国产陶瓷外壳中的应用[J]. 电子与封装,2005,12(5): 10-15.

[4] 凤章,赵霞. 田口方法及其标准化设计[J]. 机械工业标准化与质量,2003 (11):7-9.

[5] 中国人民解放军总装备部. 微电子器件试验方法和程序[S]. 北京. 2005.