CBGA植球工艺成熟度提升方法的研究

2014-02-26黄颖卓练滨浩林鹏荣田玲娟

黄颖卓,练滨浩,林鹏荣,田玲娟

(北京时代民芯科技有限公司,北京 100076)

1 引言

陶瓷球栅阵列封装(Ceramic Ball Grid Array,CBGA)是一种高密度、面阵排布的表面贴装封装形式,通过陶瓷外壳上的焊球作为电路I/O端与印刷线路板(Printed Circuit Board,PCB)的连接。由于其具有高互连密度、优异的热性能和电性能,同时气密性好、抗湿气性能高,因而封装后的电路长期可靠性高,近年来被广泛应用于各个领域。

技术成熟度(Technoogy Readiness Levels,TRL)是在20世纪70年代由美国NASA提出的。2003年美国国防部颁布了技术成熟度评价手册,主要针对应用新技术研制的新产品,强调从技术开发到产品转化过程中的新技术应用的完备性及其验证的充分性两个方面,并以技术成熟度等级加以度量[1~2]。我国航天领域产品成熟度的研究始于2003年,主要为适应航天科研生产由单件研制向小批量生产转型这一新的发展趋势,针对航天产品研制品种多、状态多、研制队伍相对分散、老产品质量问题多、产品创新能力相对不足等问题而开展的。从产品的全生命周期分析,决定产品成熟度的内部特性主要包括三个方面:即设计、制造工艺及产品实现全过程质量控制(简称“过程控制”)。从系统工程理论和方法分析,产品开发过程中这三方面是密切相关的[3]。

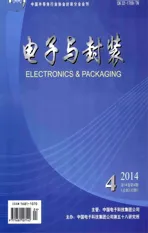

在对CBGA256电路进行批生产的植球工艺过程中,我们发现在焊膏印刷后和电路回流焊后,助焊剂在陶瓷外壳上的铺展具有局部特殊性,如图1所示。

图1 同一只电路焊膏印刷后和回流焊后外貌图

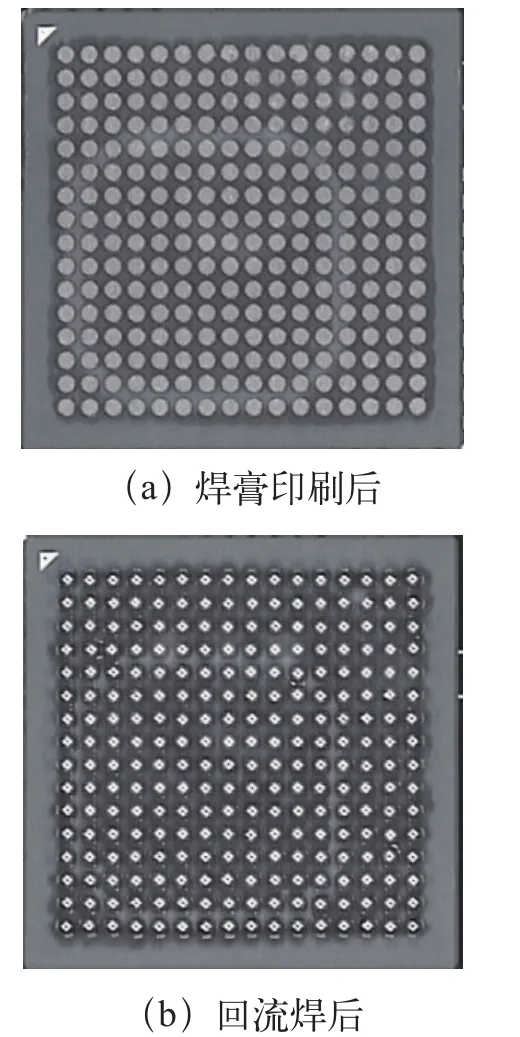

从图1中,我们可以看出在陶瓷外壳表面一个有规律性的圆形路径上,助焊剂是不浸润的,形成一个“助焊剂不浸润带”。电路回流焊后,该“助焊剂不浸润带”依然存在。通过对回流焊后的产品仔细观察可以发现,该“助焊剂不浸润带”会使其附近区域的助焊剂发生偏聚的现象,导致局部焊球位置发生明显的偏移,影响产品焊球的位置度。如图2所示。

本文主要通过对陶瓷外壳质量、焊膏印刷工艺和回流焊工艺三个方面研究其对回流焊后焊球位置度的影响,结合焊球共面性检测和焊点处空洞的检测研究其对CBGA产品质量一致性和可靠性的影响。通过改进CBGA植球工艺,减小由于助焊剂局部偏聚而引起的焊球位置偏移,提高产品质量的一致性和可靠性,提升CBGA植球工艺技术的成熟度。

图2 回流焊后局部焊球位置偏歪

2 陶瓷外壳质量对焊球位置度的影响

在同一批次陶瓷外壳中随机抽取5只CBGA256外壳,使用影像测量设备利用光学聚焦的方式对植球前陶瓷外壳上各焊盘的圆心位置进行测量,然后通过设定的圆心基准值计算其焊盘的位置度。植球完成后再对各焊球的位置度进行测量,测试结果如图3所示。

图3 CBGA256产品植球前后最大位置度偏差对比图

由图3可以看出,植球后焊球的位置度与植球前焊盘的位置度有一定的相关性,且植球后焊球位置度的最大偏离值相比植球前有一定的减小。这主要是因为在回流焊过程中,焊球底部焊膏完全熔化,将焊球和焊盘焊接在一起,在焊膏融化后的回复力作用下,偏离的焊球也会在一定程度上回复到焊盘的位置,最终焊球在焊膏回复力、助焊剂的吸附力以及其他因素影响下处于一个平衡的位置上,回流焊后焊点处的外貌图如图4所示。

图4 CBGA256产品回流焊后焊点外貌图

从以上研究结果可以看出,陶瓷外壳焊盘的位置度对回流焊后焊球的位置度有较大的影响。要提高CBGA产品焊球位置度的一致性首先是要确保陶瓷外壳焊盘位置度的一致性。因此,必须将陶瓷外壳的位置度检测纳入原材料入库检验环节,通过位置度检测对陶瓷外壳进行严格筛选,从而保证陶瓷外壳本体的位置度满足CBGA植球质量要求。

3 焊膏印刷工艺对焊球位置度的影响

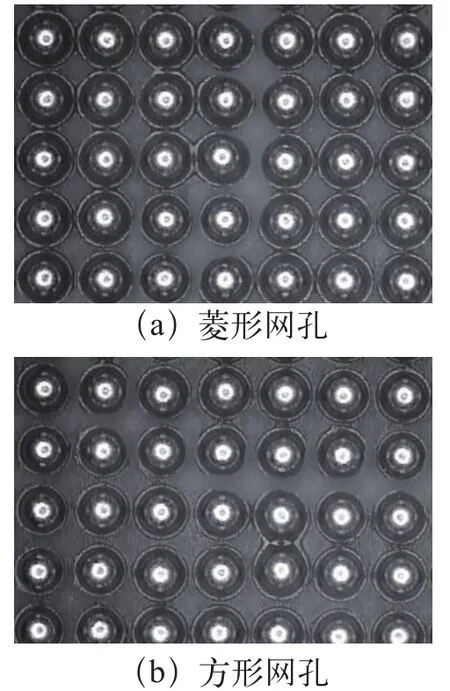

根据CBGA植球工艺的实际情况,分别通过改变印刷网孔的形状和优化工艺来研究焊膏印刷工艺对焊球位置度的影响。实验分组如表1所示。

表1 改变焊膏印刷工艺对焊球位置度影响的实验分组情况表

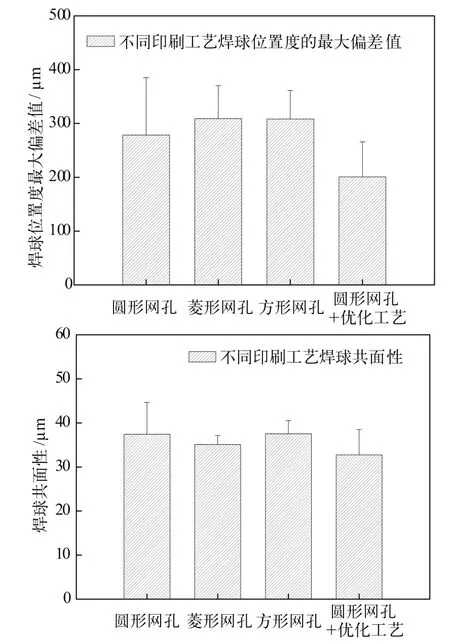

每组实验的样品选用同一批次的陶瓷外壳各3只进行实验,回流焊温度曲线均相同。清洗完成后对其进行焊球位置度的测量,测量结果如图5所示。

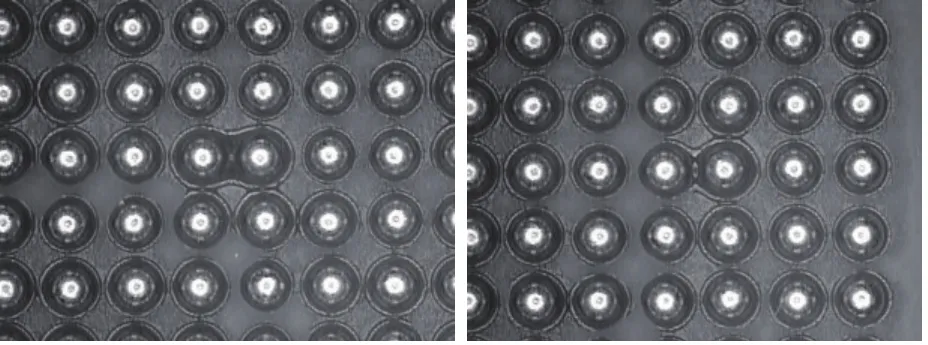

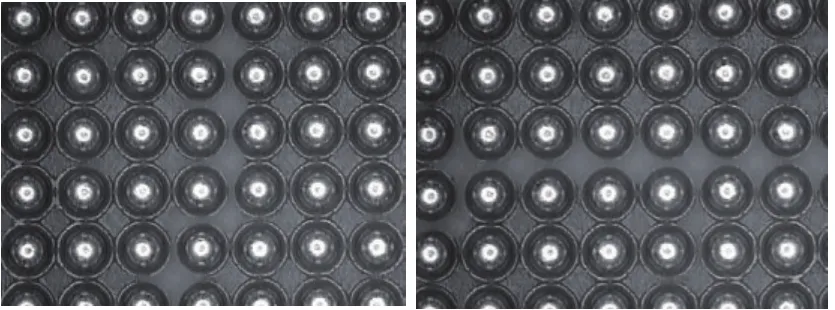

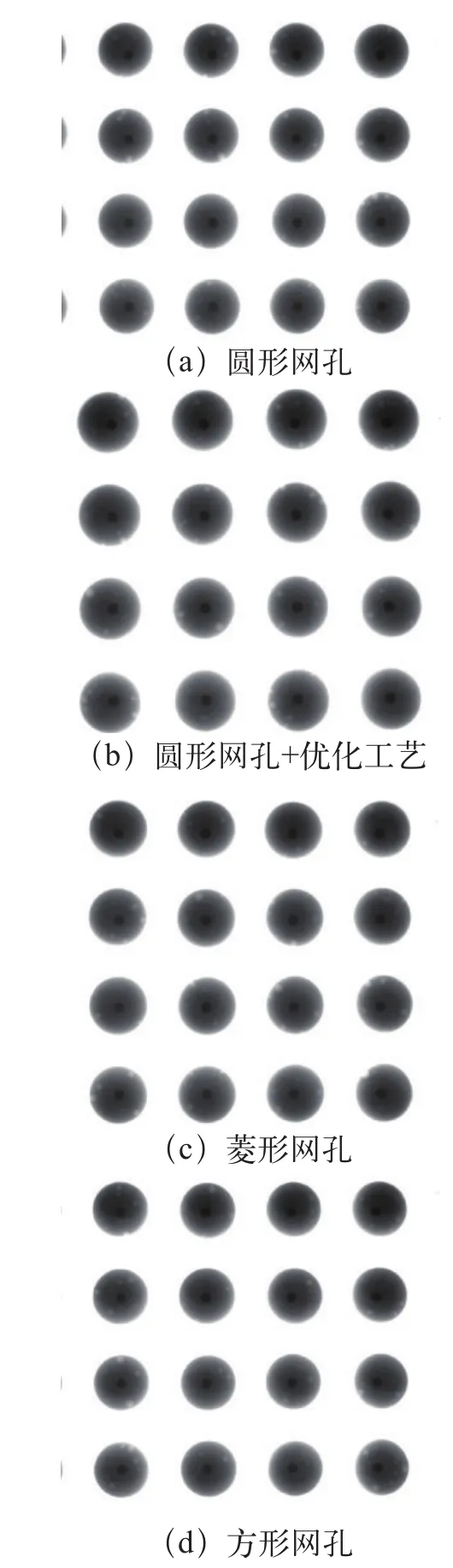

从图5中可以看出,使用圆形网孔进行焊膏印刷,回流焊后焊球位置度的最大偏差为278.38 μm,位置度较好。但其标准偏差较大,为106.76。因此采用此种焊膏印刷工艺后焊球位置度的一致性较差,如图2所示,局部焊球受助焊剂偏聚的影响,位置度偏差较大。采用菱形和方形网孔印刷焊膏后,焊球位置度的最大偏差增大一些,但其一致性较为改善。如图6所示为使用菱形和方形网孔进行焊膏印刷后焊球位置度的情况,焊球由于助焊剂的聚集而引起位置偏差的现象较少。而在优化工艺后,使用圆形网孔进行焊膏的印刷,回流焊后焊球的位置度最好,位置度最大偏差的平均值为200 μm,且一致性较好,标准偏差为65.16。图7为优化工艺后焊球回流焊的形貌,从图中可以看出助焊剂分布较为均匀,在“助焊剂不浸润带”附近未出现助焊剂偏聚的现象。

由此可以看出,在焊膏印刷工艺中,优化后的工艺可以显著提高焊球回流焊后的位置度,进而提高CBGA产品质量的一致性。其主要原因是在优化的工艺过程中,焊膏中的部分助焊剂被加热挥发到空气中,致使焊膏内残留的助焊剂变少。从而在回流焊的过程中,减少了由于助焊剂偏聚而引起焊球位置发生偏移的情况,提高了焊球位置度的一致性。

图5 不同印刷工艺条件下焊球的位置度和共面性

通过对不同印刷工艺的样品进行焊球共面性检测,测试结果如图5所示。从中可以看出,虽然使用了不同的焊膏印刷工艺,但焊球的共面性变化不大,且远低于焊球共面性<150 μm的标准。回流焊后焊球的高度主要由焊球本身的直径和焊膏量决定。虽然选用了不同形状的网孔进行焊膏印刷工艺,但其印刷的焊膏量是大致相同的,大致为0.14 mm3,因此焊膏回流焊后对焊球高度的影响是大致相同的,所以回流焊后不同的印刷工艺其焊球回流焊后的共面性变化不大。

图6 使用不同网孔进行焊膏印刷后焊球回流焊后的形貌

图7 优化工艺后焊球回流焊后的形貌

为了检查其焊点的可靠性,对不同印刷工艺的样品进行X射线检测,如图8所示。经过对比可以发现,不同印刷工艺植球样品焊点处的空洞率变化不大,符合对CBGA产品质量和可靠性的要求。由此可以看出,在保证印刷焊膏量一定的条件下,改变焊膏印刷的形状和优化工艺,不会对焊点处的空洞造成较大的影响,从而可以保证产品的质量和可靠性。

图8 不同焊膏印刷工艺条件下样品中部焊点的X射线照片

从以上研究结果可以看出,通过优化的工艺可以有效提高CBGA产品焊球位置度的一致性,同时也保证了焊球的共面性和焊点处的空洞率符合对产品高质量和高可靠性的要求。因此,在CBGA产品植球过程中,可以通过优化后的工艺改善CBGA产品的位置度,从而提高CBGA植球工艺的成熟度。

4 回流焊工艺对焊球位置度的影响

因为局部焊球位置度较差的问题主要是由助焊剂偏聚引起的,所以在研究回流焊工艺对焊球位置度的影响时主要通过改变回流焊的温度曲线,延长助焊剂活化阶段的时间,使偏聚的助焊剂在较长的活化时间里尽可能挥发掉,从而改善局部焊球位置偏歪的现象。分别使用如图9所示的3个回流焊温度曲线来进行研究。

图9 不同回流焊工艺所使用的回流焊温度曲线

如图10中所示,经过对不同回流焊工艺的CBGA样品进行位置度检测,我们发现随着回流焊温度曲线中助焊剂活化时间的增加,焊球位置度的最大偏差值逐渐变小。位置度的一致性有略微的提高。其主要是因为增加了回流焊过程中助焊剂的活化时间,在一定程度上增加了助焊剂的挥发,致使由于助焊剂偏聚造成的焊球位置偏歪的问题减轻。但其活化时间增加有限,所以与优化工艺对助焊剂挥发的效果来看,此种方法效果不明显。

通过对不同回流焊工艺条件下CBGA样品进行焊球共面性检测,我们发现随着回流焊温度曲线中活化区时间的增加,其回流焊后焊球的共面性略微增大,产品的共面性略微变差(如图10所示)。

如图11所示,通过X射线对不同回流焊工艺条件下电路中部焊点进行检查,我们发现随着回流焊温度曲线中活化区时间的增加,其焊点处的空洞显著增多,空洞率在逐渐变大。其主要是因为随着助焊剂活化时间的增加,其助焊剂的活化作用越明显,在其去除焊料和焊球表面氧化物以及本身挥发的过程中产生的气体也越多,从而导致残留在焊点处的气孔较多。因此增加回流焊工艺过程中的活化时间对产品质量的可靠性会有不良的影响。

图10 不同回流焊工艺条件下焊球的位置度和共面性

从以上研究结果可以看出,通过增加回流焊工艺中助焊剂的活化时间可在一定程度上提高CBGA产品焊球位置度的一致性,但是其会增加焊点处的空洞率,降低产品的高可靠性。

5 结束语

综上所述,陶瓷外壳的质量、焊膏印刷工艺和回流焊工艺都会对CBGA产品焊球的位置度产生影响,综合考虑对CBGA产品一致性和可靠性的要求,提升CBGA植球工艺的成熟度,主要有以下三个途径:

(1)在陶瓷外壳的设计上,严格要求其焊盘位置度的标准公差。

(2)在陶瓷外壳入库的检验上,严格控制检验流程,依照检验标准对每批次陶瓷外壳进行检验,剔除不合格品。

图11 不同回流焊工艺条件下样品中部焊点的X射线照片

(3)在CBGA植球工艺流程中,对工艺进行优化,严格控制该工序的工艺参数(例如温度和时间)和操作的具体要求(例如氮气保护)。

通过以上3个途径的实施,可以显著提高CBGA产品批量生产过程中CBGA产品的一致性、稳定性和可靠性,提升CBGA植球工艺的成熟度。

[1] Offic of the chief engineer. NASA Program and Project Management Processes and Requirements[R]. 2007.

[2] Department of Defense. Technology Readiness Assessment Deskbook[R]. 2005.

[3] 袁家军. 航天产品成熟度研究[J]. 航天器工程,2011,20: 1-7.