汽车离合器膜片弹簧的优化设计

2014-02-20张超袁晓磊

张超,袁晓磊

(长安大学,陕西 西安 710064)

汽车离合器膜片弹簧的优化设计

张超,袁晓磊

(长安大学,陕西 西安 710064)

膜片弹簧是汽车离合器的重要部件,是由弹簧钢板冲压而成,形状呈碟形。膜片弹簧结构紧凑且具有非线性特性,高速性能好,工作稳定,踏板操作轻便,因此得到广泛使用。本文通过对膜片弹簧建立数学模型,特别通过引入加权系数同时对两个目标函数进行比例调节,并用matlab编程来优化设计参数。通过举例,结果证明在压紧力稳定性,分离力及结构尺寸上优化结果较为理想。

离合器;膜片弹簧;加权系数;matlab;优化设计

CLC NO.:U463.22Document Code:AArticle ID:1671-7988(2014)03-47-04

引言

离合器是汽车传动系的重要组成部分是发动机与驱动轮之间连接部件之一,可根据需要切断或传递发动机转矩。汽车膜片弹簧离合器是摩擦式离合器的一种,其用膜片弹簧代替周部的螺旋弹簧,膜片弹簧内孔圆周表面开有均布的径向槽,槽的根部开有比槽宽的矩形孔即分离指。因其优点突出而被广泛应用。因此对膜片弹簧的优化设计非常重要。

1、数学模型的建立

1.1 设计变量的确定

膜片弹簧的主要结构参数如图1所示:

图中R自由状态下大端半径,H自由状态下碟簧部分内锥截高度,R1压盘加载点半径,r1为支撑环加载点半径(单位为mm)

优化变量的确定

膜片弹簧主要结构尺寸参数有H,h,R,r,R1,r1膜片弹簧优化设计变量可表示为如下形式:

1.2 目标函数的确立

膜片弹簧大端的压紧力1F与大端变形量1λ之间的关系为:

式中r为自由状态碟簧的小端半径(mm);h为膜片弹簧钢板厚度(mm)

根据工程设计经验,为了保证弹簧可靠地传递转矩,希望摩擦片在磨损过程中压紧力尽量不降低即摩擦片新旧状态下压紧力差值|Fa-Fb|尽可能小;同时也要考虑作用在分离轴承的分离操作力要小。综上以此来建立目标函数。为同时满足以上两方面要求,可在两个目标函数间设置加权系数f1、f2来实现两个目标函数间的关系,表示如下:

由(1)式可得:

联立可得:

离合器分离时膜片弹簧加载点发生变化,在膜片弹簧小端的分离指处分离轴承推力Fc及该处变形量cλ,其与新摩擦片位置的弹力及变形量关系为:

由(3)式(7)式联立得:

(8)式即离合器分离时膜片弹簧产生的操作力,即可得第二个目标函数:

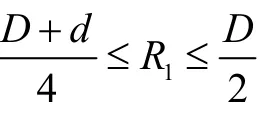

(3)R/h应满足35≤R/ h ≤50

1.3 约束条件的确立

(1)膜片弹簧高度比值H/h,为保证离合器压紧力变化不大和操作轻便H/h一般为1.5-2.0

(2)膜片弹簧内外半径比R/r,根据工程经验可取范围为1.20-1.35

(5)大端半径R,支撑半径R1及结合时加载半径r1与内径r2需满足:1≤R-R1≤7

0≤r2-r1≤6且膜片弹簧初始锥底脚需满足

(6)膜片弹簧工作压紧力Fa与发动机最大转矩,Fmax≤Fa

(7)膜片弹簧的强度约束,分离指窗孔处是疲劳破坏最严重的部位因此对该处需进行应力校核,即σ≤[σ]。下面进行危险处应力计算:

膜片弹簧危险处切应力为:

α为膜片弹簧自由状态下圆锥底角,φ为膜片弹簧部分子午段面转角。

膜片弹簧危险处弯曲正应力为:

其中 n为分离指数目,b为分离指根部宽。

由于径向拉应力σr与切应力tσ相互垂直,则当量应力为:

在实际设计中,膜片弹簧常采用60Si2MnA,许用应力[σ]=1500-1700MPa。

1.4 建立优化约束方程组

综上,可建立优化约束方程组:

2、用MATLAB编程求解

上述建立了膜片弹簧优化的全部约束条件,通过在MATLAB中编程可进行优化计算。下面以某轿车离合器膜片弹簧为例对其进行优化设计。已知发动机最大转矩Te=150N·m、额定转速3200r/min、汽车总质量m=1350kg、膜片弹簧材料选择60Si2MnA、[σ]=1500-1700MPa

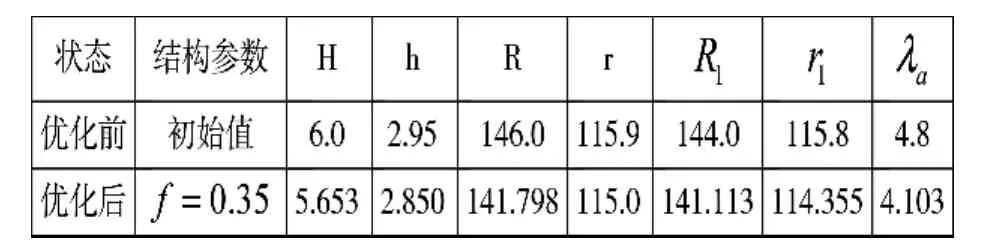

得出表1及图2所示的该轿车离合器膜片弹簧优化设计结果,并与初始设计结果进行比较。在优化计算中可定义不同的加权系数值f得到不同的优化结果。本文通过计算多次比较得到当f=0.35时有较好的优化结果(其它加权系数下的优化结果没一一列举)

表1 计算结果对比

3、结论

通过MATLAB编程运行后,可得到优化后弹性

特性曲线,如图2所示。现只以目标函数加权系数f=0.35时进行说明。从图中可知,优化后膜片弹簧特性曲线总体趋势与优化前一致,具有良好的刚度特性。优化后弹性特性曲线在磨损后压紧力有较小下降,但在磨损极限内比优化前平坦即提高了压紧力稳定性。其次,分离行程得到减小且分离力变化不大。再从表中可看到,经优化后,膜片弹簧几何尺寸得到减小,材料可得到充分利用。总体优化结果较为理想。

[1] 王望予,汽车设计(第4版)[M].北京:机械工业出版社,2004.

[2] 肖启瑞,车辆工程仿真分析[M],北京:机械工业出版社,2012.

[3] 刘维信,.机械最优化设计[M] .北京:清华大学出版社2000.

[4] 罗永革,汽车设计[M] . 北京:机械工业出版社,2011.

[5] 李涛 王晓广 刘玉红. 轿车离合器膜片弹簧的优化设计[J].科技创新导报,2009.

Optimize the design of the diaphragm spring clutch

Zhang Chao, Yuan Xiaolei

(Chang'an University, Shaanxi Xi'an 710064)

The diaphragm spring is one of the important parts of the clutch, it stamping by spring steel, shape of a dish. Diaphragm spring has a non-linear characteristic compact, and its high-speed performance is good, stable, lightweight pedal operation, so widely used. Based on the mathematical model of the diaphragm spring, in particular through the introduction of weighting coefficients while the two objective function proportional be controled, and use matlab programming to optimize the design parameters. By way of example, the results of the stability of clamping force, separation and structural size optimization are better.

Clutch; diaphragm spring; weighting coefficients; matlab; optimal design

U463.22

A

1671-7988(2014)03-47-04

张超,硕士研究生,就读于长安大学。