基于成品油站场盲端的油品置换时间数值模拟

2014-02-19林棋,娄晨

林 棋,娄 晨

中国石油大学(北京) (北京 102249)

在同一条管道内,按一定顺序连续地输送几种油品,这种输送方法称为顺序输送或交替输送。一般应用于成品油管道。在长输管道输送过程中,沿线各站场根据干线输送工艺设定了一系列的工艺流程(如收发球流程,泵送增压流程等),由此站场内部不可避免的会产生隐性的“盲端”。初始输送的油品将会存储至其中,称为“死油”,当管道转为输送第2种油品,油品经过盲端时会形成涡流,在盲端内与原先存储的油品发生置换并形成混油,由此会对油品的质量(包括混油、干点、闪点等)造成影响。不同的站场工艺流程设置会产生不同盲端结构(长度、管径、结构等),进而对油品质量产生不同的影响,而且油品的输量、输送顺序、黏度均会影响油品置换过程。

1 站场内顺序输送混油

1.1 基本控制方程

在长距离顺序输送管道中,管道流体应处于紊流流态下运行。由此可减少混油损失。现有计算机的存储量及运行速度有限,直接对顺序输送紊流进行数值计算不切实际。目前基本方法为雷诺时均法。关于顺序输送混油模型控制方程有[1]:

连续性方程(质量守恒方程):

式中:μ为动力黏度系数;Si为动量守恒方程广义源项。

1.2 混油形成过程及分布规律

采用顺序输送的是2种能相互溶解的油品,管内分子扩散和液体紊流脉动会使油品接触界面处形成一段混油。混油的过程可由图1说明。如果管道从输送A油转为输送B油,在瞬间,接触面上的油品浓度各为0.5,如图1中(1)所示。经过一段时间,油品A、B通过起始油品接触面相互渗透,在起始接触面两侧分别形成一段长为LA1、LB1的混油段,如图1中(2)、(3)所示。在混油段内自右向左,A油浓度逐渐减小,B油浓度逐渐增大,2种油品浓度之和总为1。到时刻t2,起始接触面两侧混油段分别加长为 LA2、LB2,如图 1 中(4)、(5)所示,混油段内油品浓度变化趋于平缓[2]。

图1 混油形成示意图

为了熟悉并验证上述混油形成机理,针对站场某一典型盲端(图2、表1)建模,进行油品置换数值模拟研究。置换顺序为:汽油置换柴油(即初始时刻输送柴油,某一时刻改输汽油),观测2种油品的混油形成过程。模型假设如下:不考虑重力对流体的作用;不考虑初始混油情况;管段内为不可压缩流体;管段沿线温度不变(即不考虑热力问题)[3]。

图2 顺序输送混油数值模拟建模过程

模拟结果显示:随着后行油品的向前行进,混油区域不断扩大,具体的混油形成过程如图3所示。从图3中可以看出,混油段在任一截面上管中央区域,浓度分布比较均匀,管壁附近,浓度梯度较大。这是因为在紊流状态下输送油品,紊流核心区内紊流扩散比分子扩散大得多,强劲的紊流径向扩散,尤其是漩涡运动,使液体质点发生剧烈的横向交换,中心区域内速度较快的油品将边缘滞后的油品迅速带走,大大缩短了混油段长度;而在管壁附近,横向脉动效应弱,分子扩散占优使得浓度分布趋于均匀一致的能力较弱。因此,顺序输送总是取紊流而避免层流。

表1 模拟方案参数表

图3 不同时刻管段沿线混油浓度分布云图

从图4可以看出,随着后行油品前进时间的推移,当混油段按浓度为1%~99%范围计算时,在混油发生第2.5s时,混油长度为3.5m,曲线斜率值较大;在混油发生第3.5s时,混油长度为4.5m,曲线斜率值较小。由此可得其混油长度随着混油发生时间的推移不断的增加,且浓度分布也逐渐趋于均匀。这与顺序输送的实际情况相吻合。

图4 不同时刻沿线混油浓度的变化曲线

如图5所示,在混油发生第3.5s时,从管段第7m、11m、14m处的径向浓度分布可以看出:沿管道轴向,其中心浓度梯度存在先增加后减少的变化趋势,但变化幅度并不均匀,这正与工程上发现的混油段相对于50%浓度的混油界面不对称的现象相吻合。产生混油浓度非对称分布的原因,除了前后油品相互渗透和管道横截面速度分布的不均匀性外,由于靠近管壁存在层流边层,附在管壁的前行油品被后行油品逐渐冲刷下来的影响也是比较显著的。

图5 混油发生3.5s截面上混油浓度径向分布图

2 典型盲端的油品置换研究分析

针对站场干线输送工艺流程,通过对典型站场工艺流程设置(尤其是隐性的“盲端”或“盲管”)分析,明确站场工艺流程对输送油品混油的影响,从而确定油品正常输送过程中站场工艺流程对油品质量(包括混油及干点、闪点等)的影响[4-5]。

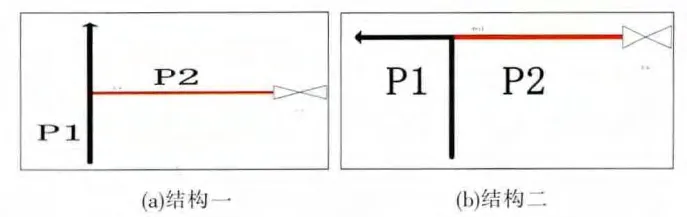

我国成品油管道站场工艺流程设置中,存在着一些典型的盲端结构(图6),图中红色段为盲端管段。经分析所有的盲端结构均可由(a)结构一及(b)结构二组合而成,故所研究的盲端油品置换数值模拟主要基于上述2种结构(图7)。

图6 某成品油管道站场盲端结构

2.1 管道输量对油品置换的影响

不同输量折算的流速分别为:1m/s、1.5m/s、2 m/s、2.5m/s,针对站场干线输送工艺流程中最常见的盲端结构,设定输送管段规格Φ660mm×21.6mm,进出口管段均为0.5m,盲端管段规格Φ508mm×17.5mm,管长为1m,油品物性参数见表1。

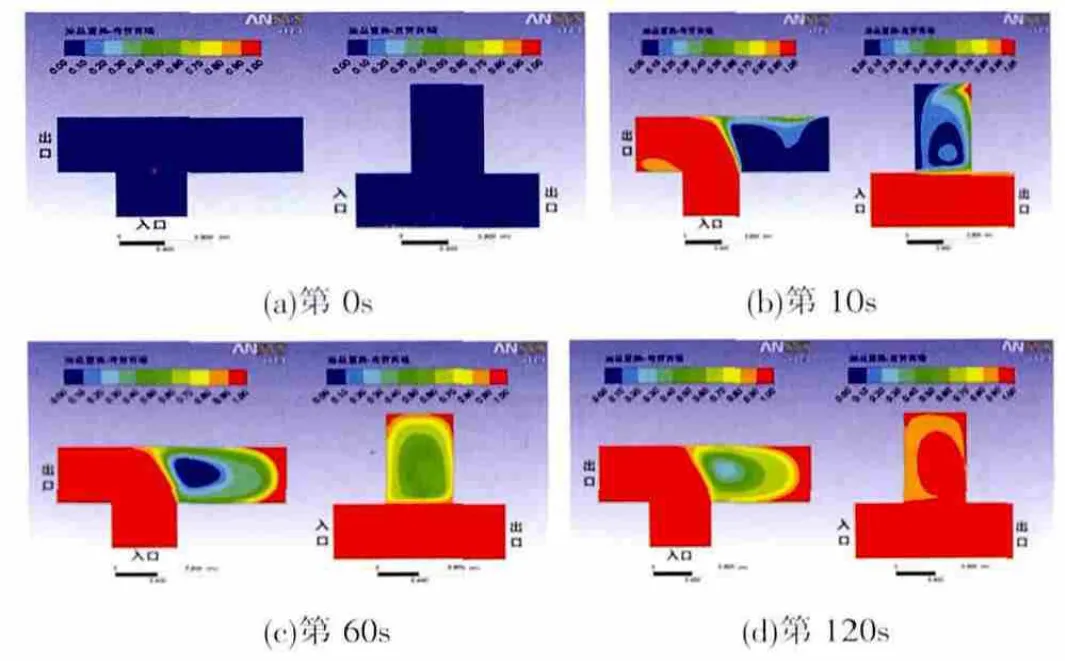

随后行油品向前不断推移,高流速(2m/s、2.5 m/s)的油品置换过程在盲端内部形成的涡流较低流速情况更为强烈,油品置换速度也更为快速,在置换发生120s后,高流速油品置换过程基本完成油品置换,随后将是所有管段内部充满后行油品,并达到稳定的置换动态平衡(图7)。在一定流速范围内,随着油品流速的增大,油品置换过程速度越快,所需的置换时间越短,但是置换时间的缩短幅度逐渐变缓(图 8)。

图7 不同输量(流速)盲端油品置换浓度分布云图

图8 不同输量(流速)盲端油品置换时间变化曲线

2.2 不同盲端结构对油品置换的影响

考虑不同盲端结构,站场盲管内油品与干线之间置换情况。对站场干线输送工艺流程中最常见的2种盲端结构(图6(a)、(b))进行模拟对比,设定2种结构输送管段及盲端管段规格均为Φ660mm×21.6mm,进出口管段均为0.5m,盲端管长为1m。油品流速为2m/s,油品物性参数见表1。

在相同管段规格、油品物性流速下,弯管流动的盲端结构的油品置换速度较慢于直管流动的盲端结构,而且其形成的涡流面积较小,强度较弱(图9)。这是因为流线是一条光滑曲线,它不转折,也不能相交,在油品流经弯管时,贴附壁面会形成2个涡流区,内侧的涡流区是由于流体的惯性使边界层脱离内壁造成的;外侧的是由于流体与管壁冲击引起的。由于这2个涡流区的存在,使得中心高速流动的后行油品油头将向弯管内侧方向转移,离弯管内侧越近,后行油品的速度越大,离弯管内侧越远,后行油品的速度越小,故较直管盲端而言,弯管所形成的涡流初始形成速度带较弱较小(图10),由于系统内动能与势能的此消彼长,故弯管区域速度分布的不均匀形成了压力分布的不均匀(图11),在盲端处为高压低速区,在弯管内测为低压高速区,由此制约了其油品置换速度。

图9 不同盲端结构油品置换浓度分布云图

图10 不同盲端结构油品流速分布云图

图11 不同盲端结构管段压力分布云图

2.3 不同盲端长度对油品置换的影响

考虑不同盲端长度,站场盲管内油品与干线之间置换情况。针对直管盲端结构(图6(a)),设定了盲端长度分别为1m和2.5m的结构。输送管段规格Φ660mm×21.6mm,进出口管段均为0.5m,盲端管段规格Φ660mm×21.6mm。油品流速为1m/s,油品物性参数见表1。

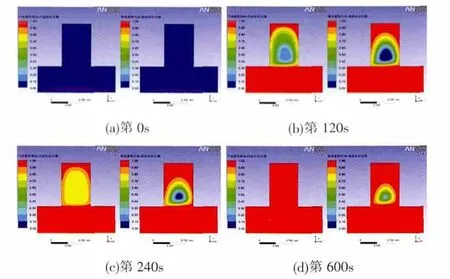

在短管盲端中,涡流充斥着整个盲端,封闭的有限空间促使着涡流均匀的进行油品置换过程。而在较长盲端中,涡流是逐渐向盲端内部扩散推进,由于涡流顶部的速度矢量沿轴向径向的分解,使得涡流不断扩大,油品置换强度不断的减弱(图12)。故短管盲端油品置换的速度相对较快。

从2种不同盲端长度的油品置换过程可以看出,盲端内油品置换的过程可以分为2个阶段:①盲端较短时,油品置换是由初始形成的封闭椭圆状的涡流完成,被置换的油品封闭在涡流内部,此置换过程较为迅速,算例中短管用了350s完成了全部的油品置换(见图12(c));②盲端较长时,初始形成的椭圆状涡流无法把盲端油品全部封闭,部分油品在涡流外部,此时涡流会逐渐沿管段扩张变大,与此同时迅速的完成涡流内部的油品置换,之后便是一个非常缓慢的涡流扩张及剩余外部油品置换过程。算例中跟踪了第二阶段置换过程的某一混油界面 (图13),模拟结果显示:在此模拟工况下,油品置换时间从530s到1 800s,仅置换出0.61m管段的油品。由此可见2个置换过程的速度差异很大。为了量化这2个置换过程所需时间值,将部分模拟结果进行了统计(表2),从中获知,关于站场的盲端结构长度应尽量控制在该输送工况下的涡流长度范围内,这样可以将盲端油品置换控制在第一阶段,并迅速完成油品置换过程,从而减小盲端内油品对干线纯净油品质量的影响。

图12 不同盲端长度油品置换浓度分布云图

图13 盲端混油界面跟踪分布云图

2.4 不同盲端管径对油品置换的影响

考虑不同盲端管径,站场盲管内油品与干线之间置换情况。针对直管盲端结构(图6(a)),设定了盲端长度均为1m的2种不同管径盲端结构:①输送管段规格Φ660mm×21.6mm,盲端管段规格Φ660mm×11.9mm;②输送管段规格 Φ660mm×11.9mm,盲端管段规格Φ508mm×17.5mm。进出口管段均为0.5m,油品流速为1m/s,油品物性参数见表1。

盲端管径对油品置换的影响主要是影响涡流形成的大小。管径越小,形成的椭圆状涡流越小,封闭于涡流内部的盲端油品置换的速度越快(图14(b)、(c))。当盲端长度小于初始形成涡流长度时,盲端管径越小,油品置换速度越快;当盲端长度大于初始形成涡流长度时,油品置换需要经历2个阶段,此时盲端管径对油品置换的影响需要结合具体盲端长度,不同的盲端长度会有不同的影响结果,算例中的模拟结果仅限于此盲端长度。

图14 不同盲端管径油品置换浓度分布云图

图15 不同输送顺序油品置换浓度分布云图

2.5 不同输送顺序对油品置换的影响

考虑不同输送顺序,站场盲管内油品与干线之间置换情况。针对直管盲端结构(图6(a)),设定2种不同输送顺序:①汽油置换柴油;②柴油置换汽油。盲端结构规格:输送管段规格Φ660mm×21.6mm,进出口管段均为0.5m,盲端管段规格Φ508mm×17.5mm,管长为1m,油品流速为1m/s,油品物性参数见表1。

由模拟结果显示,汽油置换柴油所形成的涡流在大小及强度上均大于柴油置换汽油,故其输送顺序所花的油品置换时间较少(图15)。由于汽油黏度较低,作为后行油品时,其流经盲端区域时,向盲端内部运动的分速度较大,形成的涡流较柴油更大更强,故对盲端内部的油品的冲刷置换也更为容易(图16)。

图16 不同输送顺序后行油品速度分布云图

3 结论

利用数值模拟软件CFX,对上述问题进行建模分析研究,得出如下结论:

1)在一定的油品流速范围内,随着流速的增大,盲端内油品置换所需的时间将缩小,但时间缩小的幅度逐渐变缓。

2)相同的盲端长度及管径,受弯管内外侧2个涡流区的作用,弯管流动的盲端结构油品置换所需时间较直管流动的盲端结构长。

3)盲端油品置换可分为2个阶段:当盲端较短时,初始形成的封闭椭圆状涡流把盲端内油品全部封闭,并迅速完成油品置换;当盲端较长时,初始涡流无法把盲端油品全部封闭,部分油品在涡流外部,涡流将沿盲端逐渐扩张,并迅速完成第一阶段油品置换,最后进入涡流缓慢扩张及剩余油品匀速置换的第二阶段。

4)盲端管径对油品置换的影响需要结合具体盲端长度,不同的管径在不同的盲端长度对油品置换的影响会有不同结果。

5)顺序输送中油品的排列顺序对盲端结构的油品置换也存在一定的影响,汽油置换柴油所需的时间比柴油置换汽油所需的时间短。

[1]周雪漪.计算水力学[M].北京:清华大学出版社,1995.

[2]杨筱蘅.输油管道设计与管理[M].东营:中国石油大学出版社,2011.

[3]谢龙汉,赵新宇,张炯明.ANSYS CFX流体分析及仿真[M].北京:电子工业出版社,2012.

[4]吴玉国,孙百超,关贵兴.成品油顺序输送管道变径管混油数值模拟[J].当代化工,2010,39(6):23-26.

[5]张青松.成品油管道顺序输送数值分析与模拟软件开发[D].常州:江苏工业学院,2007.