传感器振动对柴油机瞬时转速测量影响的仿真研究

2014-02-10孙云岭

王 海,孙云岭

(1.中国人民解放军91999部队,山东青岛 266000;2.海军工程大学动力工程学院,湖北武汉 430033)

传感器振动对柴油机瞬时转速测量影响的仿真研究

王 海1,孙云岭2

(1.中国人民解放军91999部队,山东青岛 266000;2.海军工程大学动力工程学院,湖北武汉 430033)

柴油机瞬时转速信号包含大量机器故障信息,但高精度测量非常困难,传感器和测速齿轮相对振动就是其中一个重要影响因素。分析了相对振动误差的来源和构成,并得到了在振动干扰下磁电式传感器输出信号的理论表达式;仿真计算结果表明传感器与齿轮切向振动产生的频率调制因素对于瞬时转速测量影响最大,法向振动产生的附加波形因素对测量影响明显,幅值调制因素对于瞬时转速测量影响较小。

柴油机;瞬时转速;振动;仿真

1 概述

柴油机属于往复式机械,其故障诊断是机械设备故障诊断的难点,而瞬时转速信号与缸内压力息息相关,其中携带着大量机器运行信息,并且信号测量方便,这使得基于瞬时转速的柴油机故障诊断技术已成为研究热点[1]。目前常用的瞬时转速测量方法是使用磁电式传感器,利用机器固有的编码盘(一般为固定在主轴上的齿轮齿圈,如飞轮齿圈)进行测量。齿轮上的齿和齿隙依次经过磁电式传感器,磁通和磁阻发生变化,导致穿过线圈的磁通量发生周期性变化,线圈中于是感应出类似正弦波的电压信号,每个正弦波对应飞轮上一个齿。为了获得每个齿对应的瞬时转速,只需要测量转过一个齿所需的时间,可以用硬件计数法或软件计数法进行计算。磁电式传感器可以直接输出足够强度的电压信号,价格低廉,测取方便,在恶劣环境中也能工作,非常适合于柴油机的瞬时转速测试[2-4]。

在瞬时转速的测量过程中,磁电式传感器是通过支架安装在机体上的。在柴油机高速运转过程中,机体会产生剧烈的振动,振动通过安装支架传至传感器,传感器本身也会产生剧烈的振动,由于中间传递环节的影响,传感器和齿轮的振动不可能完全同步,这将不可避免地对瞬时转速的测量带来影响。

2 传感器-齿轮相对振动对柴油机瞬时转速测量影响的机理分析

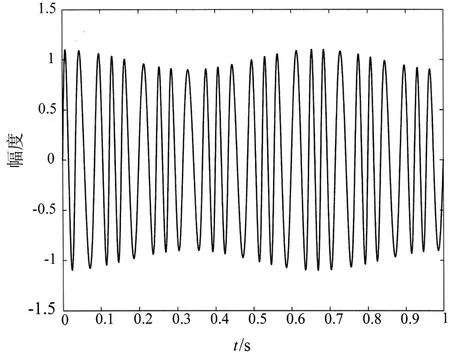

假设飞轮匀速旋转且不考虑其他因素影响,磁电传感器输出信号应为近似的连续正弦波,每个飞轮轮齿对应一个正弦波周期。各种影响因素对传感器输出信号的影响表现为对其进行频率和幅度的双重调制,如图1所示。从传感器信号中计算瞬时转速,其实质是一个信号的频率解调过程。但由于众多因素的影响,传感器输出的是一个被多种因素调制的复杂的调频、调幅信号,使瞬时转速的高精度计算十分困难。

图1 各种影响因素双重调制下的传感器输出信号

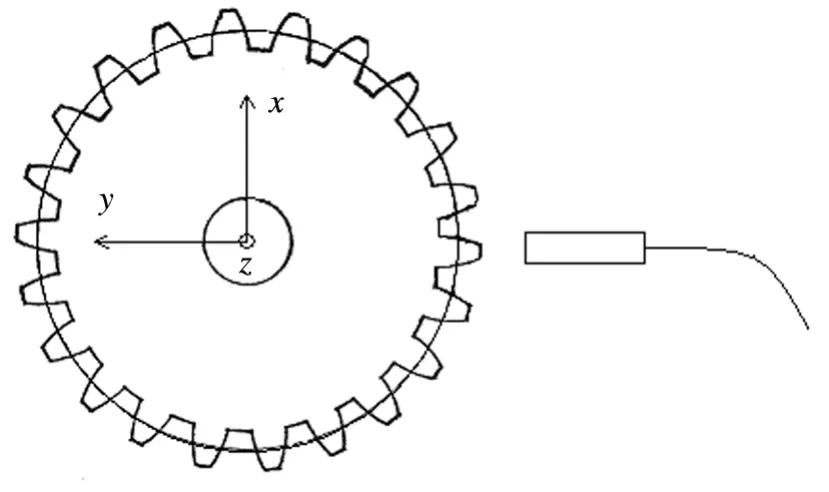

传感器和齿轮的相对振动存在于三维空间的各个方向上,如图2所示,可以分解为三个方向的分振动:位于齿轮所处平面内且在传感器附近的齿轮法线方向的分振动,这里称为x方向的振动;位于齿轮所处平面内且与传感器附近的齿轮切线方向的分振动,称为y方向的振动;垂直于齿轮平面的分振动,称为z方向的振动。考虑到齿轮齿面的宽度要比传感器的直径大得多,故z方向的振动对传感器输出电压波形理论上影响甚微,可以忽略,所以这里只讨论x和y方向振动对瞬时转速测量的影响。

x方向振动的影响十分关键,它与瞬时转速一起对载波进行频率调制,直接影响瞬时转速的测量计算。y方向的振动会对传感器输出波形产生两方面的影响。

(1)造成附加的传感器-齿轮间的距离波动,这首先会产生额外的附加电压波形,该波形与载波之间是相加关系。由于振动幅度一般远远小于齿轮的齿高,故附加波形的幅值一般很小,但不同的传感器安装支架会造成不同频率的振动,从低频到高频的振动都可能产生,甚至可能会与瞬时转速波动频率在同一频带,难以用滤波的方法消除。

(2)当传感器-齿轮间距较小时,载波的幅值会较大,反之会较小,这样就会对载波进行幅度调制。

图2 传感器和齿轮的三维相对振动方向示意图

3 振动对柴油机瞬时转速测量影响的仿真模型

振动和瞬时转速波动会对磁电式传感器输出信号产生幅度调制和频率调制,振动还会造成额外的附加电压波形。由于瞬时转速波动率很小,一般在千分之几的水平,所以可以忽略瞬时转速波动产生的幅度调制影响。故在此仅考虑三种因素的影响:(1)振动产生的幅度调制和频率调制因素;(2)瞬时转速波动产生的频率调制因素;(3)振动产生的额外附加电压波形。

3.1 载波

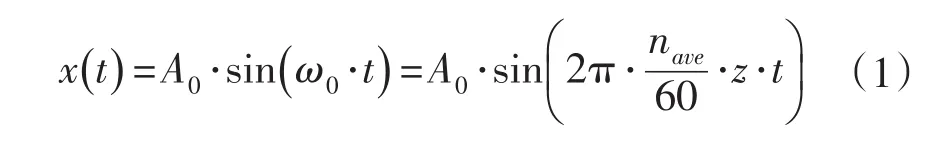

均匀转速下磁电式传感器输出信号为近似正弦信号,且差别较小,故这里认为载波为标准正弦信号:

式(1) 中: nave——内燃机平均转速(r/min),z——飞轮齿数;A0——传感器输出信号峰值。

3.2 瞬时转速波动造成的频率调制信号

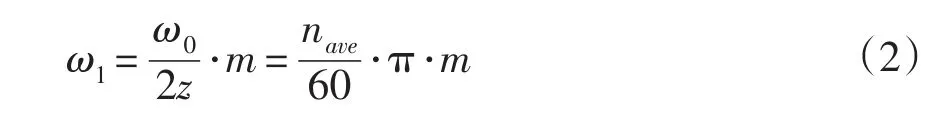

内燃机瞬时转速变化主要由各缸压力和往复惯性力引起,从仿真和实测数据看,各缸负荷均匀时,主要由基频和二倍频成分组成,三倍频以上衰减很快,故仿真时仅考虑其对转速波动产生的一、二倍频影响。其基频频率为:

式(2)中,m为气缸数目。

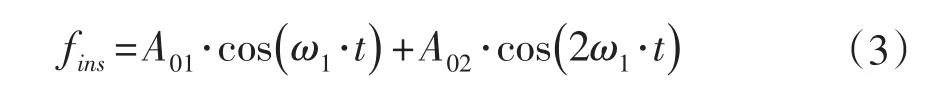

由瞬时转速引起的调频函数 fins为:

式(3)中:A01、A02为各倍频频率调制系数。

3.3 振动造成的调制信号

考虑最简单的情况,即传感器和齿轮间各方向的相对振动均为单频简谐振动,假设x方向振动角频率为ωx,y方向振动角频率为ωy。

x方向振动速度vx直接影响传感器和齿轮顶部旋转方向的相对速度,是造成频率调制的主要因素,引起的调频函数为:

式(4)中:Ax为频率调制系数,取决于振动造成的相对速度与齿轮顶部旋转速度的相对大小,齿轮顶部旋转速度可认为等于平均转速与齿轮半径的乘积;而参照ISO10816-6,不同类型柴油机正常振动速度上限在4.46~70.7 mm/s之间。

y方向振动位移μy改变传感器到齿轮顶部的间隙,是造成幅值调制的主要因素。引起的调幅函数为:

式(5)中:Ay为幅值调制系数,取决于改变间隙的相对大小。

3.4 振动造成的附加波形信号

仍然考虑简单的情况,产生的附加波形为单频简谐信号。此时,附加波形信号表达式为:

式(6)中:C0——附加波形信号幅值,ωc——附加波形信号频率。

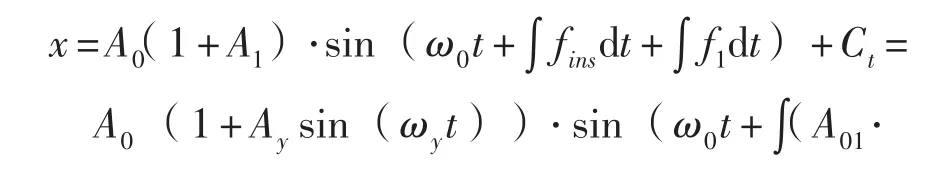

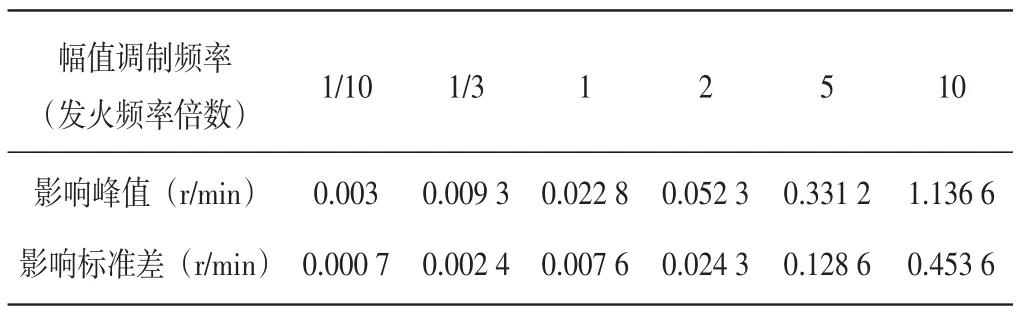

3.5 综合信号

综合瞬时转速和振动造成的各项影响,传感器输出波形表达式为:

对于该表达式,可使用拉格朗日插值法进行瞬时转速计算[3],用Matlab分别对三类振动影响因素进行仿真,可察看它们各自对瞬时转速计算的影响大小。

4 振动对柴油机瞬时转速测量影响的仿真计算

下面以6-135G型柴油机为例进行模拟计算,该型机为四冲程,气缸数目为6,飞轮齿数为125,选取额定转速1 500 r/min进行仿真,取A0为1(归一化处理)。根据实验数据,在该转速下,循环内转速波动幅度大致为±7 r/min,根据其各倍频成分比例取A01为0.003,A02为0.004。利用插值法计算得到的瞬时转速为每个齿对应一个值,每循环共250个瞬时转速值。分析时得到有振动影响和无振动影响的250点瞬时转速值的差值,对其进行峰值和标准差计算,以此来衡量振动对瞬时转速测量的影响程度。

(1)振动造成的调幅因素的影响分析

幅值调制系数 Ay取决于改变间隙的相对大小,传感器到齿轮顶部的安装间隙一般在1~3 mm左右,参照ISO10816-6标准,不同类型柴油机正常振动位移上限在71~1 125μm之间,故幅值调制系数取为0.05~0.9区间;柴油机振动激励频率大部分在1 000 Hz以下,故调制频率ωy取为发火频率的0.1~10倍区间。

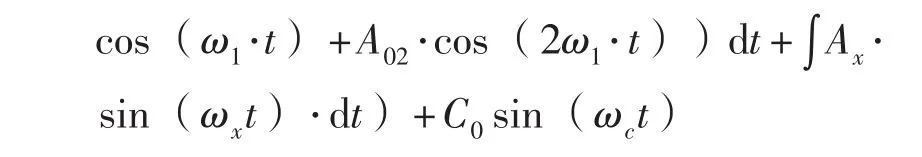

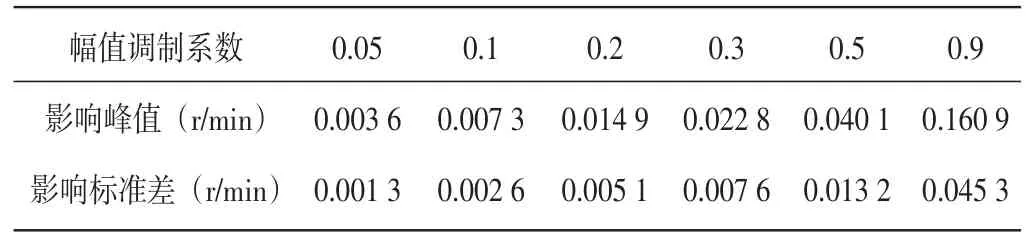

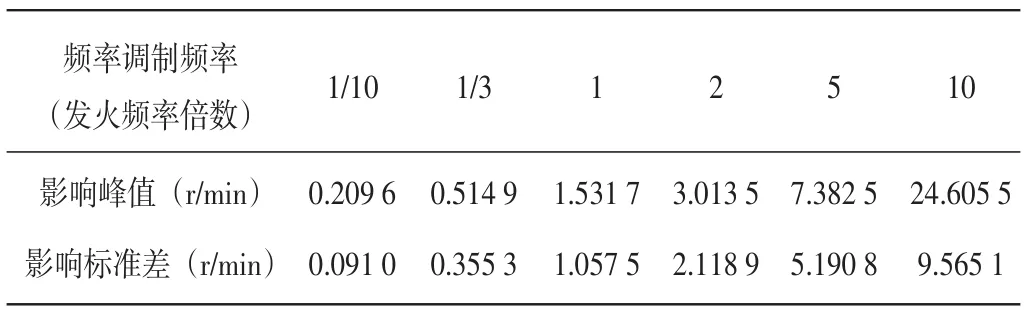

首先,固定幅值调制系数为0.3,改变幅值调制频率进行计算,得到瞬时转速的影响峰值和标准差如表1所示。然后,固定幅值调制频率为一倍发火频率,改变幅值调制系数进行计算,得到瞬时转速的影响峰值和标准差如表2所示。

表1 不同幅值调制频率对瞬时转速影响的峰值和标准差

表2 不同幅值调制系数对瞬时转速影响的峰值和标准差

(2)振动造成的调频因素的影响分析

频率调制系数Ax取决于振动造成的相对速度与齿轮顶部旋转速度的相对大小,齿轮顶部旋转速度可认为等于平均转动角速度与齿轮半径的乘积;参照ISO10816-6标准,不同类型柴油机正常振动速度上限在4.46~70.7 mm/s之间,故频率调制系数取为0.000 1~0.01区间;调制频率设置与调幅频率相同。

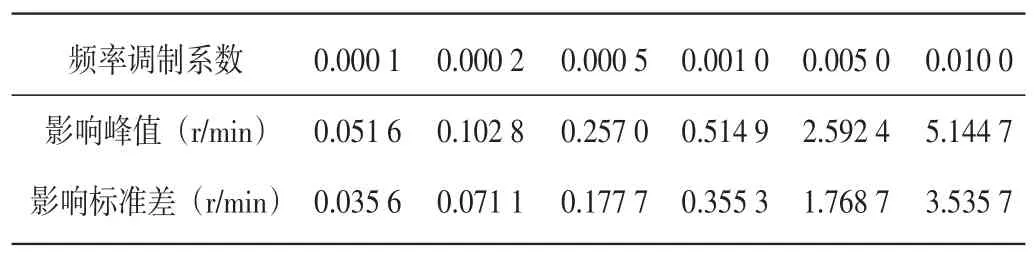

首先,固定频率调制系数为0.001,改变调制频率进行计算,得到瞬时转速的影响峰值和标准差如表3所示。然后,固定频率调制频率为1/3倍发火频率,改变频率调制系数进行计算,得到瞬时转速的影响峰值和标准差如表4所示。

表3 不同频率调制频率对瞬时转速影响的峰值和标准差

表4 不同频率调制系数对瞬时转速影响的峰值和标准差

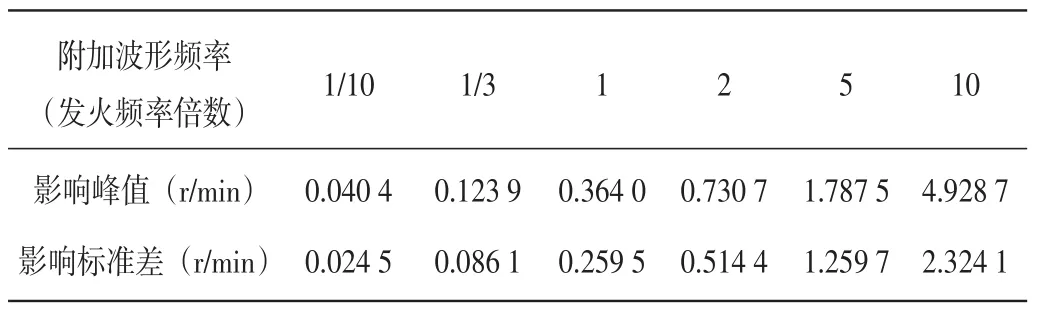

(3)振动造成的附加波形因素的影响分析

附加波形幅值较小,根据实验测试数据取为0.01,改变振动频率进行计算,得到瞬时转速的影响峰值和标准差如表5所示。

表5 不同频率附加波形对瞬时转速影响的峰值和标准差

5 结论

通过对6-135G型柴油机进行的瞬时转速模拟计算结果分析,可得到如下结论。

(1)传感器与齿轮切向振动产生的频率调制因素对于瞬时转速测量影响最大,在常见振动范围内一般随着振动频率和幅度的增加而增大,带来的误差已经达到和正常瞬时转速波动同等级的甚至超过的程度。

(2)振动造成的附加波形因素对于瞬时转速测量影响明显,在常见振动范围内一般随着振动频率增加而增大。

(3)传感器与齿轮法向振动产生的幅值调制因素对于瞬时转速测量影响较小,在是振动频率较低时可以忽略。

(4)振动造成的调频干扰和附加波形对瞬时转速测量计算的影响很大,必须设法进行误差消除。对远离载波中心频率的干扰成分可使用带通滤波手段去除;对于载波附近频段的干扰,可在保留转频、发火频率及其倍频的前提下,使用梳状滤波器尽量将其去除。

[1]刘卫国.内燃机瞬时转速的测量[J].内燃机学报,1999(4):388-390.

[2]孙云岭,朴甲哲,张永祥.插值算法在内燃机瞬时转速测量中的应用研究[J].内燃机学报,2002(4):335-338.

[3]叶耀泉.内燃机车停车制动系统浅析[J].机电工程技术,2012(7):222-224.

[4]王维琨,江志农,张进杰.基于神经网络和瞬时转速的发动机失火故障研究[J].机电工程,2013(7):824-827.

Simulating Study of Interference Factors in Measuring of Diesel Transient Speed by Vibration

WANG Hai1,SUN Yun-ling2

(1.Unit No.91999 of PLA,Qingdao266000,China;2.Power Eng.College,Naval Univ.of Engineering,Wuhan430033,China)

The transient speed signal may be used in diesel status fault diagnosis,but there are many interference factors in measuring procedure,and vibration between sensor and flywheel is one of the important factors.At first,the measure errors of transient speed by vibration were analyzed,and the function expressions of magnetoelectric sensor’s output voltage waves in influencing of vibration are derived.The simulating result proves that frequency modulation by tangent vibration between sensor and flywheel have the greatest influence,additional waves by normal vibration take the second place,and amplitude modulation has nearly no influence on transient speed measuring.

diesel;transient speed;vibration;simulation

TK42

A

1009-9492(2014)03-0011-04

10.3969/j.issn.1009-9492.2014.03.004

王 海,男,1972年生,山东人,大学本科,工程师。研究领域:机电设备维修和性能改进。

(编辑:阮 毅)

2013-09-02