提高本钢转炉煤气回收量的途径探讨

2014-02-05白晶萍

白晶萍

(本钢板材股份有限公司燃气厂,辽宁本溪117021)

提高本钢转炉煤气回收量的途径探讨

白晶萍

(本钢板材股份有限公司燃气厂,辽宁本溪117021)

通过对本钢转炉煤气回收现状的分析,找出了影响本钢转炉煤气回收的因素,提出了提高本钢转炉煤气回收量的有效途径。

转炉煤气;回收量;途径

1 本钢转炉煤气回收工艺及现状

本钢板材股份有限公司经过“十五”、“十一五”发展规划的实现,新建了4台180 t转炉,改扩建了3台150 t~180 t转炉,实现了年钢产量1000万t以上的生产目标。

本钢炼钢采用的是OG法回收转炉煤气,主要特点是采用湿法双文煤气净化工艺,通过湿法净化处理后的转炉煤气经管网进入燃气厂管辖内的转炉煤气柜、电除尘器、鼓风机加压后送往用户。

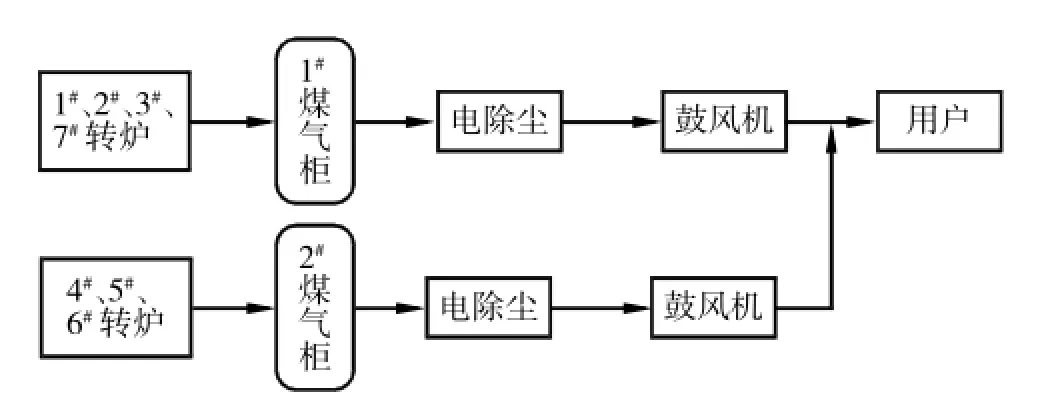

伴随着炼钢转炉系统的新建、改扩建,2004年配套4#、5#、6#转炉新建,燃气厂新建了8万m3转炉煤气柜一座,板式电除尘器4台,D600离心式煤气加压机4台及其他配套设施;2010年配套7#转炉新建、1#~3#转炉扩建,燃气厂利旧原有8万m3转炉煤气柜,新建了板式电除尘器3台,D800离心式煤气加压机4台及其他配套设施。上述两套回收系统入柜前的煤气管网虽有联通,但目前的运行方式是进柜前管网、煤气柜、电除尘器、加压调节都是独立运行,两个系统加压后煤气最终并入去转炉煤气用户总管网。流程图如图1。

目前本钢转炉煤气回收的现状是∶因转炉煤气管网、柜容限制,近3年转炉煤气回收年平均80 m3/t钢,还有很大的提升空间;转炉煤气热值5862 kJ/m3~6699 kJ/m3,与先进水平相差甚远;入柜转炉煤气含尘量在400 mg/m3~600 mg/m3,电除尘器出口转炉煤气含尘量在100~200 mg/m3,造成煤气加压机频繁检修,对煤气质量要求高的用户无法使用转炉煤气;本钢转炉煤气用户有热连轧厂加热炉、炼钢厂中间包烘烤、发电厂燃气锅炉、矿渣厂回转窑,消耗总量11万m3/h~13万m3/h,转炉煤气用户有待开发;两个系统相对独立,需要科学管理,互相配合,保证转炉煤气总管压力稳定。

图1 本钢转炉煤气回收工艺流程

2 影响本钢转炉煤气回收的因素

2.1 转炉煤气发生量不均衡性

转炉炼钢是不均衡的、间歇性的,故转炉煤气发生量也是不均衡间歇性的,这种生产工艺性质在某种程度上本身就影响转炉煤气回收量。

本钢炼钢系统共有7台转炉,每台炉容均为180 t,在转炉煤气回收系统工艺上,1#、2#、3#、7#4台转炉为一个回收入口管道进入1#煤气柜。4#、5#、6#3个转炉为一个入口管道进入2#煤气柜。随着本钢炼钢产量的不断扩大,炼钢系统负荷也逐步提高,加上铁水集中到达,产生同时炼钢、同时吹氧、同时回收,使入口管道产生振动给安全生产带来威胁,故每次3台炉同时回收的情况下,制定了不丢炉,丢回收时间的规定,造成转炉煤气放散,减少回收量。

2.2 用户用量变化的影响

本钢转炉煤气主要供热连轧加热炉、发电厂21#、22#燃气炉,炼钢厂钢锭烘烤及本钢矿渣厂回转窑等用户作燃料,每台炉窑均有固定检修周期。一热轧共有4台加热炉使用转炉煤气,每周定期安排一次12 h定修,在每周定修期间加热炉停止加热,停止使用煤气,在此期间转炉煤气有近3万m3/h回到气柜内,而且每周检修只是热轧单独检修,转炉煤气发生量没有减少,原有平衡被破坏,造成转炉煤气回收量减少。发电厂共有21#、22#两台燃气炉使用转炉煤气,而且用量比较大,每台用量最大可达60000 m3/h,在定期检修时,最少有40000 m3/h的转炉煤气调回,无法平衡。尽管发电锅炉定检次数较少,但每季度均有2次检修,而且时间较长每次定检均在3天以上,影响转炉煤气回收量。公司每年均有2~3次大型联合检修,在每次联合检修过程中热轧系统、发电锅炉系统均有配套检修项目,尤其是一热轧,每次检修均为10天以上不能使用转炉煤气,如果发电厂21#、22#燃气炉有检修,有近50%的转炉煤气没有用户,影响转炉煤气回收量。用户设备突发故障,加热炉、锅炉停止使用转炉煤气,而且转炉气柜处于高位状态,系统来不及调整,势必造成转炉煤气回收量减少。如:发电厂一台锅炉故障停止使用煤气有40000 m3/h煤气调回。而且转炉气柜柜位接近70000 m3时,不能回收转炉煤气,为保证气柜安全运行,转炉煤气在炼钢厂放散,造成转炉煤气回收量降低。

2.3 设备性能容量的影响

本钢7台180 t转炉共用2座80000 m3威金斯气柜,公积容积8万m3的煤气柜去掉上下保安量外,实际可利用运行空间每座气柜只有5万m3。本钢钢产量按1000万t/年计算,吨钢回收量按90 m3/t计算,则转炉煤气回收量为13万m3/h,乘以1.2的体积纠正系数后实际流量为15.6万m3/h。以上所计算的是平均小时煤气回收量,如多台转炉同时回收煤气,回收量会经常在20万m3/h~30万m3/h之间,即使不考虑老气柜的设备状况,目前两座8万 m3转炉煤气柜也无法全部回收转炉煤气。

2.4 压力调节跟踪不及时的影响

(1)从工艺流程图可知,两套回收系统入柜前的煤气管网虽有联通,但目前的运行方式是进柜前管网、煤气柜、电除尘器、加压调节都是独立运行,两个系统加压后煤气最终并入去转炉煤气用户总管网。为确保煤气用户管网压力稳定,两套系统加压机出口压力要保持一致,当一套转炉煤气系统回收量大,另一套转炉煤气系统回收量小时,需要对两套加压机出入口循环管及风机入口调节阀进行调节,调节不及时影响转炉煤气回收。

(2)本钢一热轧加热炉使用高、焦、转三种煤气混合形式运行,当转炉煤气量正常时,一热轧以转炉煤气和焦炉煤气混合完成加热燃烧,当转炉量不足时,由高炉煤气、转炉煤气、焦炉煤气三种煤气混合完成加热炉燃烧加热,这样存在二加与三加配合调节,如调节不及时不得当,高炉煤气、焦炉煤气混合多,转炉煤气送量势必减少,降低转炉煤气回收量。另外在热值调整上如果第二加压站焦炉煤气送量大,为达热值稳定,转炉煤气势必用量少,同样会影响转炉煤气回收量。

2.5 转炉煤气回收质量的影响

入柜转炉煤气含尘量在400 mg/m3~600 mg/m3,电除尘器出口转炉煤气含尘量在100 mg/m3~200 mg/m3。因炼钢来源转炉煤气含尘量指标没有达到小于200 mg/m3的设计值,造成电除尘(除尘能力:入口200 mg/m3,出口10 mg/m3)出口煤气含尘量高,煤气加压机频繁检修。转炉煤气质量不好,直接影响用户的开发和使用,影响转炉煤气回收。

3 提高转炉煤气回收的有效途径

3.1提升设备能力

随着企业的发展,钢铁产量不断攀升,转炉煤气产量也随之增加,现有设备能力是限制煤气回收的重要环节。

(1)1#、2#、3#、7#4座转炉共用同一条入口回收管道。当3座转炉同时回收煤气时由于流速过大,管道会产生震动,威胁安全,而炼钢在生产过程中4座转炉中3座同时冶炼的几率很大,经燃气厂、设计院共同研究探讨,利用1#、2#、3#转炉改造过程中重新铺设一条转炉煤气入口管道,形成了1#、2#转炉共用一条入口管道,3#、7#共用一条入口管道,这样就不存在3座转炉同时冶炼不能回收的状态,该项目于2011年实施并投入使用,大大提高了转炉煤气回收量,同时解决了管道系统的不安全因素。

(2)为提高转炉煤气回收量,在设备功能投入上进行了改善,首先对转炉煤气回收信号系统操作画面增设了声光报警;其次,对转炉煤气柜运行时的上下限做了调整,增设了上下限声光报警、高罐位时三通阀放散连锁装置等,达到了多回收转炉煤气的目的。2012年利用集团公司联合检修的有利时机,对转炉煤气新系统气柜、鼓风机系统进行了全面检修,更换了煤气柜的配重导轮、钢丝绳,对气柜的密封胶帘进行了粘补,对气柜顶板、侧板进行了补焊,对鼓风机出入口阀门进行了更换等一系列检修项目,使系统回收、输送能力增强,设备效率得到了充分的发挥,为提高转炉煤气回收创造了好的设备条件。

(3)本钢现有2座8万m3转炉煤气柜,一座始建于1991年,距今已22年,经历了3次大修,目前柜底板、侧板、支撑结构等腐蚀严重。另一座随4#、5#、6#转炉工程建于2004年。煤气柜储气能力不足已严重影响转炉煤气全部回收,新建1座大型转炉煤气柜势在必行,是提高转炉煤气回收的必要条件。

3.2 提高转炉煤气质量开发新的转炉煤气用户

本钢转炉煤气热值低、含尘量大,影响新用户的开发。建议炼钢厂加强现场操作管理,通过降罩高度和炉口压力来控制空气吸入系数,实现炉口微正压自动调节以达到最佳状态,提高转炉煤气中CO含量,从而相应提高转炉煤气热值。

建议公司痛下决心,对炼钢厂转炉煤气净化工艺进行改造,达到转炉煤气含尘量小于200 mg/m3的设计指标;或对燃气厂电除尘系统进行改造,电除尘器的处理能力由入口的400 mg/m3~600 mg/m3,达到出口为10 mg/m3以下,解决由于来源转炉煤气含尘量高,造成煤气加压机频繁检修,影响转炉煤气用户生产的现象。转炉煤气质量提高了,三热轧等对煤气质量要求高的用户就可以使用转炉煤气了,开发新的转炉煤气用户,是提高转炉煤气回收的有效途径。

3.3 实施动态煤气平衡管理调整工艺运行方式

(1)按煤气平衡计划和煤气变化量,合理安排转炉煤气用户减量顺序,减量幅度,转炉煤气减量第一用户为发电厂21#燃气锅炉,第二是一热轧,第三是本钢矿渣厂,21#燃气炉在减转炉煤气同时补充部分高炉煤气,一热轧转炉气减量同时,增加高、焦混合煤气,只有科学合理安排好减量顺序和减量幅度才能充分合理回收利用转炉煤气,同时满足用户生产需求,进一步达到提高转炉煤气回收量的目标。

(2)为确保煤气用户管网压力稳定,当1#、2#、3#、 7#转炉煤气系统回收量大,4#、5#、6#转炉煤气系统回收量小时,操作人员要开大1#、2#、3#、7#转炉加压机出入调节阀,关小4#、5#、6#转炉风机入口调节阀进行粗调,依靠两个风机系统出、入口管道循环管进行微调,来保证两个系统送出的煤气压力一致稳定。

(3)一热轧加热炉在煤气使用上正常状态下由转炉煤气和焦炉煤气混合,转炉煤气减量幅度大时,由转炉煤气、高炉煤气、焦炉煤气三种煤气混合,且转炉煤气由第三加压站转供,高炉煤气、焦炉煤气由第二加压站转供,需要二个加压站协调配合才能完成,配合点有压力、热值、流量。如有一方掌握不当,另一个站受影响。如二加高、焦混合煤气量过大,压力过多、转炉煤气送量势必少,为了最大限度回收转炉煤气,满足用户生产需求,两个加压站运行方式,由厂调度室统一协调,只有这样才能兼顾不存在各自为战情况,才能保证多回收转炉煤气。

(4)调整工艺运行方式,增加转炉煤气回收量。充分利用气柜有效运行空间,摸索输出量,容量最佳控制值。参考往年运行数据和其他钢厂运行情况,与本钢炼钢厂相结合,对转炉煤气柜容上、下限进行调整。下限由30000 m3改为25000 m3,上限由70000 m3改为73500 m3,使气柜有效利用空间增加8500 m3,达到多回收转炉煤气量的目的。

3.4 确定用户检修模式多回收转炉煤气

本钢热轧厂加热炉每周均有一次12 h定检,在定检期间煤气用量少,所以检修模式非常关键。首先确定一热轧、发电厂21#、22#燃气炉不能同时检修。其次,发电厂锅炉检修应安排在冬季。第三,一热轧检修时加热炉处于保温状态,不止火,煤气以转炉煤气为主配少许焦炉煤气实现低热值保温,集团公司联合检修根据用户配套情况重新作煤气平衡,以确保其他用户正常。

3.5 完善制度,科学管理

(1)在日常回收过程中,要求岗位人员实施“三勤”原则。勤观察:观察转炉气柜柜位,随时处于最有效、最大量回收转炉煤气位置。勤调整:根据柜位情况,要与炼钢回收炉数、时间做及时调整,风机输出量与气柜容量相配合,达到最佳状态。勤联系:一方面勤联系炼钢厂炼钢情况炼铁厂铁水供应情况,随时了解掌握炼钢变化,作好调整,另一方面与二加联系配合作好高、焦、转三种煤气合理配比,满足各用户生产工艺需求。

(2)建立信息沟通制度,实行信息共享,随时了解掌握转炉煤气发生单位、用户单位生产工艺设备变化情况,通过发生量、用户使用量变化情况,随时调整转炉气柜容量重新平衡,使转炉煤气回收、输送始终处于一个最佳平衡状态,既达到多回收转炉煤气同时又能更好满足用户生产需求。

4 经济效益评价

转炉煤气回收指标从2011年93.17 m3/t,2013年增加到104.84 m3/t。两年时间同比增加了11.67 m3/t。年节能量2.368万t标准煤,年节能效益2368万元(标准煤按1000元/t计算)。

5 结束语

提高转炉煤气回收量和为用户提供稳定的管网压力、高质量的转炉煤气是转炉煤气回收工作永远的主题。

A Discussion on the Ways to Increase the Recovery Rate of Converter Gas at Benxi Steel

BAI Jingping

(The Gas Plant of Benxi Iron&Steel Co.,Ltd.,Benxi,Liaoning 117021,China)

Through analysis of the current state of gas recovery at Benxi Steel converter, factors affecting the recovery of converter gas were found out and effective ways to increase the gas recovery rate were put forward.

converter gas;recovery rate;way

X756

B

1006-6764(2014)06-0025-04

2014-02-18

白晶萍(1962-),女,1983年毕业于太原冶金工业学校炼铁专业,工程师,现从事燃气专业技术工作。