牵引电机传动端端盖车削工艺的优化

2014-01-31文照辉

文照辉

(中国南车株洲电机有限公司,湖南 株洲412001)

0 引言

传动端端盖是牵引电机上的重要零部件之一,由于其几何形状复杂,精度高,因此在精加工后要达到设计的形位公差和尺寸精度要求难度非常大。传动端端盖的质量,将直接影响到端盖与轴承的配合精度,关系到转子定位的准确性,从而影响到整台电机的工作。

1 传动端端盖结构及加工难点

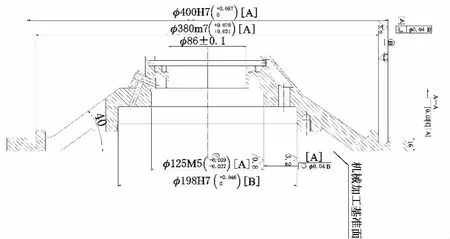

(1)从图1所示公差尺寸来看,传动端端盖多处尺寸精度及形位公差要求高。

图1 传动端端盖关键尺寸图

(2)从外形来看(图2),传动端端盖外形呈伞状,中间镂空,壁薄。如果采用传统的三爪自动定心卡盘方式装夹,所产生的径向夹持力会使工件本身产生变形。而当卡爪松开,工件卸下时,与定位面呈40°夹角且宽窄不一的4条筋板在径向夹持力被释放后,工件自然产生的回弹会使已加工的尺寸发生很大变化。

图2 传动端端盖外形

2 原工艺说明及缺陷分析

2.1 原工艺说明

(1)受工件本身结构、形状的限制,精车大、小端均采用了模具来装夹工件,目的是避免因三爪的径向夹持力变形和弹性变形。

(2)精车大端时,以上工序加工的止口外端面和380 mm止口定位,通过模具4点旋紧装夹方式进行加工。

通过试制加工后,经三坐标检测有超差现象。其中,止口尺寸设计图纸公差为0.06 mm,实测后止口呈不规则椭圆状,最大与最小处的差值为0.08 mm,超出了设计的公差范围;双止口与轴承室同轴度要求为0.04 mm,实测值为0.06~0.09 mm之间;轴承室端面与轴线垂直度图纸要求为⊥0.02 mm,实测值为⊥0.06 mm。

2.2 缺陷分析

针对传动端端盖在试制时发现的问题,经分析后找到造成上述形位公差超差的原因,主要出现在:

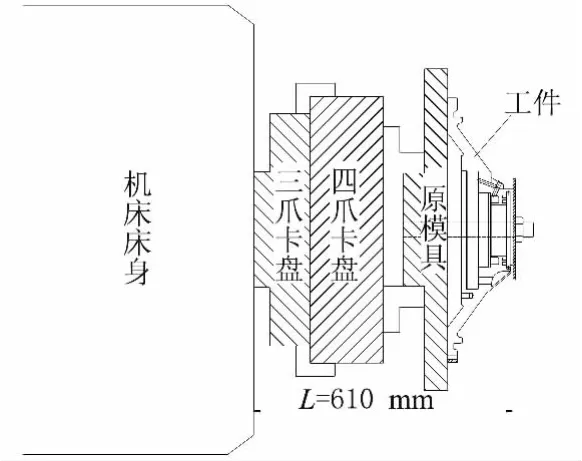

(1)设备的选用:数控卧车的装夹方式决定了精车时工件的装夹是依次通过了模具、四爪卡盘、三爪卡盘而最终被定位,工件的加工位置相对于机床本身的卡盘端面伸出过长,导致刚性不足。车削时易产生振动,发生变形(图3)。

图3 工件的装夹

(2)模具、工件的定位:模具在装夹后校正本身存在误差,以及工件在模具上装夹定位时再次产生误差,两次误差叠加导致定位不准确。另外,装夹工件时靠人力侧面方向扶推然后再紧固,人为因素导致工件未完全靠平,造成加工的轴承室端面与轴线垂直度超差。

(3)模具缺陷:受夹具位置与所要加工部位干涉的影响,精车小端止口和精车小端端面油槽、内孔是分两次装夹加工完成的,致使定位基准不重合,这是造成形位公差超差的主要原因。

(4)其他方面:旋紧螺母压紧工件时,使用的是普通扳手,压紧力的大小没有标准,人为造成压紧点的力不均衡,这也是造成被加工产品变形的原因之一。

3 工艺改进及其优点

3.1 工艺改进

针对分析出的变形原因,作出了如下工艺改进:

(1)由原来的数控卧车改为数控立车。

(2)重新设计模具及模具定位、工件的定位及夹紧方式。

1)改进模具:保持原有的精车小端模具定位平面和芯轴不变,在避开工件4条筋板靠近龟背的位置,十字对称的方向分别安装4套等高的双头螺杆和单头支撑螺钉以及用来固定夹紧的压板和螺母等。

2)模具定位:将数控立车卡盘原有的三爪卸下,以卡盘平面为依托,将模具整体平压在卡盘平面上,以模具的模芯及平面校正后,利用螺栓将模具与卡盘工形槽连接并夹紧固定在卡盘上。

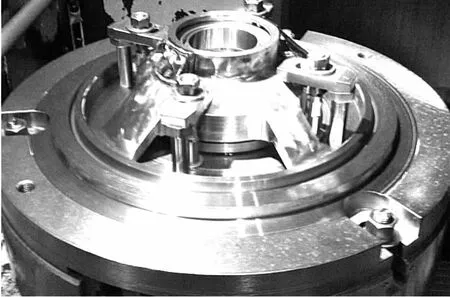

3)工件安装:如图4所示,将已加工好定位面的传动端端盖,定位面重力方向平压在模具上,然后以模具的定位模芯外圆面和端面作为基准定位,选择工件刚性较好的龟背位置用螺旋压板压紧的方式固定工件。

图4 工件在新模具上的装夹

4)改普通扳手为标准计量刻度的扭力扳手,以避免人为控制扭力的随意性。

3.2 改进后的优点

(1)改用数控立车后,在装夹过程中,使工件的定位面以自然重力方向垂直向下靠平工装,减少了装夹时的人为失误,有利于更好地定位。

(2)新模具配合数控立车卡盘的使用,有效缩短了工件因多套夹具伸出的长度,提高了刚性,避免了因刚性不足在车削中产生的振动和变形。

(3)装夹工件的方式和夹紧力作用点的改变,能有效避免刀具的加工轨迹与夹具的干涉,使整个传动端端盖小端各个加工点能在一次装夹中完成,消除了前工艺两次装夹后基准不重合导致的定位误差。合二为一的装夹及加工方式,在提高了工作效率的同时又降低了操作者的劳动强度。

(4)使用有标准计量刻度的扭力扳手,有效保证了每一次压紧力都均匀、恒定、准确。

4 结语

通过上述工艺的改进与实施,前期存在的因变形导致尺寸精度、位置精度超差的现象得到了改善,效果十分显著。经过对工艺改善后加工产品的抽样检测,发现最难控制的双止口不规则变形由原来的0.08 mm缩小到了0.03 mm以内;轴承室与止口的同轴度则控制在0.02~0.025 mm之间,轴承室端面与轴线垂直度为0.005 mm,完全达到了设计图纸的要求,合格率由原来的55%提高到了现在的99.8%,从根本上提高了产品的质量。

[1]谭永刚,陈江进.数控加工工艺.国防工业出版社,2009

[2]南车株洲电力机车有限公司技师协会主编.轨道装备—制造技艺,2012

[3]徐峰,苏本杰.数控加工实用手册.时代出版传媒股份有限公司,安徽科学技术出版社,2010