“ω型”自卸车货箱结构设计

2014-01-24计京宝王鸿举毛盛敏

文 计京宝 王鸿举 毛盛敏

“ω型”自卸车货箱结构设计

许多自卸车之所以越做越重、板料越用越厚,主要原因是如果底板刚度不足,自卸车货箱底板会在反复的不规范装载下受到冲击,产生塑性变形从而引发底板断裂失效。基于此,笔者借鉴了大坝和拱形桥梁的设计理念,提出了“ω”型底板结构的自卸车货箱设计。

文 计京宝 王鸿举 毛盛敏

自卸车是工程建设中建筑材料、土石方等运输的主要设备,由于其具有结构简单、运输效率高、卸料快捷等优势而得到快速发展。但受我国道路收费标准高、用户货物装载不规范等多种原因的影响,许多自卸车货箱越做越大,材料越来越厚,超载现象也越来越严重。这种状况不仅导致道路严重损坏,还会造成车辆油耗增加、排放增多及材料浪费,不利于降低制造、使用成本,也与倡导节能减排的思路相违背。为了解决这一问题,笔者将自卸车货箱的改进作为新的课题。

1 货箱设计背景

如果自卸车货箱底板刚度不足,在反复的不规范装载下,受到冲击产生的塑性变形会引发底板断裂失效,这导致当前工程自卸车越做越重、板料越用越厚。据调查,目前市场上自卸车货箱底板所用板料最厚的已达到20 mm。

当前工程自卸车市场竞争十分激烈,如果自卸车生产厂家的制造成本得不到有效遏制而导致用户使用成本不断提高,那么生产企业只有等待被市场淘汰的命运。这就促使生产厂家改变固有的设计思路和生产方式,不断创新,不断推出减重方案。

目前,普遍采用降低货箱自质量的2种优化方式:

一种是采用高强度钢板,以降低材料厚度,达到降低货箱自质量的目的。此种方式大多只是简单的用高强度板材代替低强度板材,通过降低板材厚度达到降低货箱自质量的效果,车辆本身的结构未发生改变,仍为通用的方型货箱。

另一种是采用“U”型货箱结构和高强度钢板并举的办法降低货箱自质量。“U”型结构设计中,货箱边板采用折弯成型件,为了增强边板强度采用加强筋,因而可通过减少边板加强筋的数量来降低货箱自质量;同时又采用高强度钢板替代低强度板,综合达到降低货箱自质量的目的。此种方式虽然较第一种方型货箱的自质量又进一步减轻,但仍然未能改变货箱底板的结构,同样需要增厚板材来增强底板刚度。

2 “ω”型货箱结构设计

如何改变目前这种通过增厚板材来增强刚度,进而导致货箱增重的模式呢?在对货箱进行的结构优化设计中,笔者提出了以提高货箱底板刚度、同时满足轻量化要求为目标的设计思路。基于此,笔者借鉴了大坝和拱形桥梁的设计理念,提出了“ω”型底板结构的自卸车货箱设计方案。

“ω”型自卸车货箱是在“U”型货箱的基础上对其底板结构进行改进而成的。将改进后的底板与边板拼装结合后,从箱体截面看,其结构为中间弧型凸起、两侧凹下,近似“ω”形状的货箱结构型式,因此称之为“ω”型货箱(如图1、图2)。

2.1 货箱的CAE有限元对比分析

在同等工况、同等材质、同样的外形尺寸和相同的加载条件下,对改进前后的货箱结构进行CAE仿真分析。

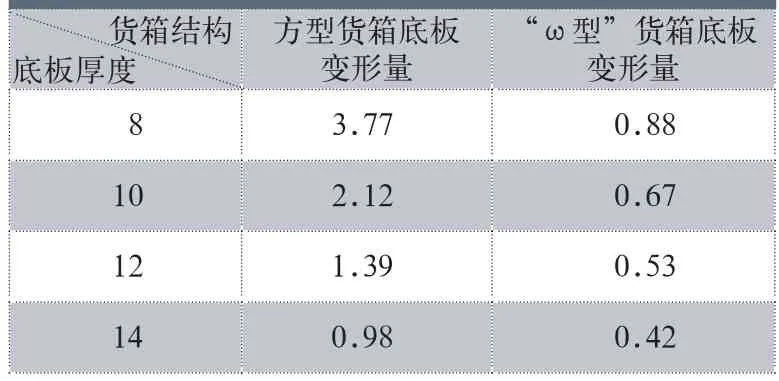

本文以长5.6 m、内宽度2.3 m、边板高度1.2 m的货箱为例,分别在2种货箱底板上均布加载400 000 N。货箱底板变形量对比表见表1,方型货箱底板变形量如图3所示,“ω型”货箱底板变形量如图4所示。

从表1中的数据对比情况可知,“ω型”自卸车货箱底板变形量远小于方型自卸车货箱底板变形量。由此可以得出,“ω型”自卸车货箱凸弧型底板的刚度、抗冲击性等性能明显提高。

通过对原方型自卸车货箱底板结构的改变,在承受同等载荷的情况下,采用“ω型”设计的自卸车货箱完全可用薄板替代厚板作为货箱底板使用,这样就可使货箱自质量有效减轻。通过理论计算,货箱所耗材料质量变化情况如表1所示,由数据可知“ω型”货箱底板厚度为8 mm时的结构强度相当于底板厚度14 mm方型货箱。经过计算,相对于方型货箱而言,仅底板“薄代厚”一项,减轻的材料质量就达到了320 kg。

表1 货箱底板变形量对比表 mm

通过以上数据的对比分析可知,改进后的“ω型”货箱凸弧型底板在刚度明显增强、自质量有效减轻的同时,其容积也有所损失,约0.67 m³。损失的容积占整个货箱容积的4.3%,<5%。显然,对于目前整个行业普遍超载运输的现状来说,损失的容积对总运输量的影响程度很小。但货箱底板刚度的增强,质量的减轻,能使车辆油耗降低,使用寿命得以延长,因此,综合分析比较,改进后的“ω型”货箱的应用能有效降低用户的使用成本。

2.2 货箱的生产工艺难点分析

“ω型”自卸车货箱底板的结构形式,相对普通方型自卸车货箱底板更为复杂,这给生产制造环节提出了较高的工艺要求。因此,需要合理的工艺方案及有效的工装配套做保障,才能减少“ω型”自卸车货箱生产制造上的困难,以适合批量生产的需要。

凸弧型底板制作成型是“ω型”货箱制作工艺上的主要难点,该成型样件尺寸控制得合理与否,直接关系到其他部件能否与之拼合到位。由于底板由中间凸弧型板和两侧延伸的水平板构成(如图2),此种结构如不能一次加工成型,而是采用中间凸弧型板与两侧水平板拼接方式,将增加焊接的工作量,同时对接部位的强度也很难保证。经过对比分析和样件试制,最终,在工艺上采用滚压方式,该方法很好地解决了一次加工成型问题。

由于是异型箱体结构,“ω型”货箱总拼焊流程是难点,因此,货箱拼合后尺寸控制是主要问题,如按方型厢体工艺流程方式进行尺寸控制,则较困难;因此,必需采用工装定位来保障货箱的拼合尺寸。

“ω型” 自卸车货箱设计方案的提出,解决了当前自卸车依靠不断增加底板厚度来实现货箱底板刚度提升的落后方式,降低了生产环节制造成本的增加,从而也为用户减轻负担。本文只是对自卸车货箱改进性设计提供的一种思路,希望更多的工程设计人员能够提出自己更好的设计构思。

[1] 刘哲义 何明辉, 专用汽车构造, 武汉工业大学出版社, 1994

(注:本文作者单位系重庆凯瑞特种车有限公司。)