订货点技术在X公司的应用

2014-01-20郑红友

郑红友

(无锡职业技术学院,无锡 214021)

订货点技术在X公司的应用

郑红友

(无锡职业技术学院,无锡 214021)

以具体的X公司为例,根据仓储理论,运用定期订货法、定量订货法等订货点技术,对企业中出现的问题进行比较分析,进行科学决策,从而为企业提供科学决策的方案,节约成本,尤其是储存成本,使物流真正成为“企业的第三利润源”。

X公司;定期订货法;定量订货法;应用

目前,我国中小企业是经济结构中的一支重要力量。中小企业数量众多,但人才和资金相对匮乏。受人才短缺的影响,中小企业在科学管理上不能跟上步伐,许多决策是通过经验解决,这样易导致利润率下降,发展受阻。本文就以某中小企业X公司为例,分析该企业在企业采购决策中凭经验所遇到的问题,并比较分析运用订货点技术科学决策的好处。

1 订货点技术

1.1 定量订货法

1)定量订货法的基本原理。定量订货法是指当库存量下降到预定的最低库存量(订货点)时,按规定数量(一般以经济批量EOQ为标准)进行订货补充的一种库存控制方法。预先确定一个订货点Qk和订货批量Q*,在销售过程中,随时检查库存,当库存下降到Qk时,就发出一个订货批量Q*,一般取经济批量EOQ(Economic Order Quantity)。

2)定量订货法控制参数的确定。①订货点的确定。在定量订货法中,发出订货时仓库里该品种保有的实际库存量叫作订货点。它是直接控制库存水平的关键。在需求量和订货提前期都确定的情况下,不需要设置安全库存,可直接求出订货点。公式为:订货点=订货提前期的平均需求量=每个订货提前期的需求量=每天需求量×订货提前期(天)=(全年需求量/360)×订货提前期(天)。在需求和订货提前期都不确定的情况下,安全库存的设置是非常必要的。公式如下:订货点=订货提前期的平均需求量+安全库存=(单位时间的平均需求量×最大订货提前期)+安全库存。②订货批量的确定。订货批量就是一次订货的数量。它直接影响库存量的高低,同时也直接影响物资供应的满足程度。在定量订货中,对每一个具体的品种而言,每次订货批量都是相同的,通常是以经济批量作为订货批量。

1.2 定期订货法

1)定期订货法的基本原理。定期订货法是按预先确定的订货时间间隔进行订货补充的库存管理方法[1]。预先确定一个订货周期T和最高库存量Qmax,周期性地检查库存,根据最高库存量、实际库存、在途订货量和待出库商品数量,计算出每次订货批量,发出订货指令,组织订货。定期订货法的实施主要取决于3个控制参数:订货周期、最高库存量、订货批量。在定期订货法中,订货点实际上就是订货周期,其间隔时间总是相等的。它直接决定最高库存量的大小,即库存水平的高低,进而也决定了库存成本的多少。从费用角度出发,如果要使总费用达到最小,我们可以采用经济订货周期的方法来确定。

2)最高库存量Qmax的确定。定期订货法的最高库存量是用以满足(T+Tk)期间的库存需求的,所以我们可以(T+Tk)期间的库存需求量为基础。考虑到随机发生的不确定库存需求,再设置一定的安全库存[2]。公式为其中Qmax为最高库存量,R为(T+Tk)期间的库存需求量平均值,T为订货周期,Tk为平均订货提前期,Qs为安全库存量。

3)订货批量的确定。定期订货法每次的订货数量是不固定的,订货批量的多少都是由当时的实际库存量的大小决定的,考虑到订货点时的在途到货量和已发出出货指令尚未出货的待出货数量,则每次订货的订货量的计算公式为,式中Qi为第i次订货的订货量,Qmax为最高库存量,Qni为第i次订货点的在途到货量,Qki为第i次订货点的实际库存量,Qmi为第i次订货点的待出库货物数量。

2 X公司销售、库存、订货等相关信息介绍

X公司是一家专门批发和销售液压配件的中小企业。公司批发和销售的液压件被用于卡车、工程机械和机床的制造,由于品种齐全和快捷的上门服务,在顾客中享有盛誉。尽管公司的利润连年增长,但销售利润率却从原来的11.3%逐年下降到6.4%。公司管理当局认识到问题的严重性,决定对影响利润率的关键领域,包括产品结构、销售方式、库存管理和采购方式等进行全面的审查,其中库存管理的研究是这次审查的重点。迄今为止,尽管库存管理是公司的主要生产作业领域,但公司还从未对其进行过正式的研究,只是管理人员凭经验决定什么时候订货和每次订货的数量。但是由于在近5年中品种数量增加了2倍,达到15 000个品种,使得如何制定订货决策成为一个既复杂又关键的问题。因为是第一次对库存管理进行正式的研究。公司决定先收集订货成本和保存成本的资料,再选择几种主要的零件品种进行重点分析。按照过去的库存管理惯例,采购订单都在一起每周发出一次,到货的单据和出库的单据也都是积累起来每周集中处理一次,这意味着库存状况是每周检查一次。处理到货的手续、检验和搬运入库、登账和更新库存记录,以及准备发出采购订单的成本,估计加起来每份订单约为12.50元。保存成本包括资金成本、过期失效成本、保险费、税金和库存管理费。根据过去的资料,可以大致估计出这些成本项目占平均库存价值的比例如表1所示。

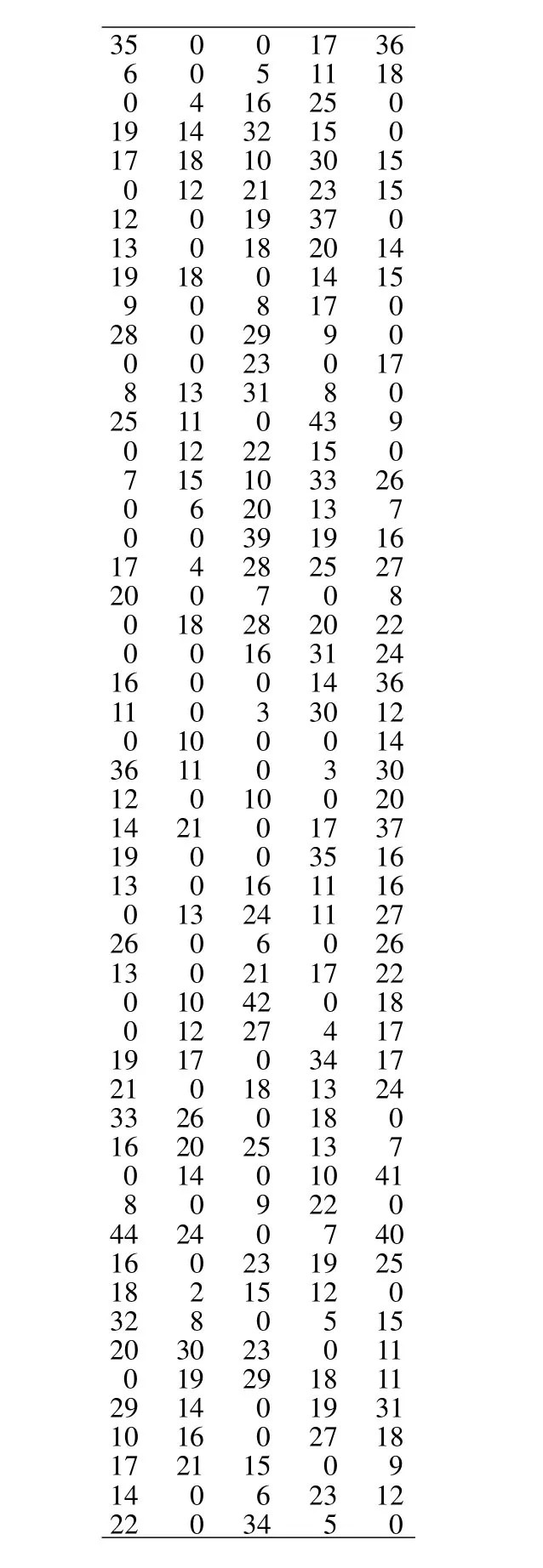

选作分析库存成本的典型零件之一是某液压阀件,这种零件的购入价格为14.00元,售出价格为19.50元。生产这种零件的制造商不提供批量折旧优惠,且一次的采购量必须不少于50件,否则每份订单再加收25.00元的管理费。对于这种液压件,本地区还有其他批发商供应来自别的制造商的同种零件,因此如果X公司这种零件缺货,顾客就会到其他供应商那里采购,这份顾客订单就损失了。这种液压件的制造商远在1 500千米以外,故从发出订单到零件到货一般要4~15个工作日,有关这种零件提前期的统计资料如表2所示。一年中(260个工作日)每日都有顾客上门订货,订购数量见表3。对历史资料的进一步分析表明,X公司每次采购这种液压件的批量平均为750件,每次发出采购订单时的库存水平平均为115件。

表1 平均库存价值的比例

表2 采购提前期统计表

3 X公司的订货策略

该企业过去采用凭经验的订货决策,根据背景公司每周每次采购这种液压件的批量平均为750件。这种订货策略肯定不是最好的,那么如何做到科学决策呢?以典型液压件为例,用订货点技术来分析X公司的订货策略。

1)采用定期订货法。假设还是按照该公司的订货策略,每周采购一次,根据订货点技术理论,该公司的订货策略应该是定期订货法。这时订货批量应该为:。库存需求量平均值根据表3中数据相加所得全年总需求量除以260个工作日可以得到,R约等于13件/天。平均订货提前期根据表2计算可得:平均订货提前期Tk为8.6天,取整数9天。订货周期T为7天。安全库存量Qs=(预计日最大耗用量-平均每日需求量Q1)×平均订货提前期Tk=(44-13)×9=279件。通过表3预计日最大耗用量为44件。最高库存量Qmax=13×(7+9)+ 279=487件,第i次订货点的在途到货量Qni为0。根据背景知:第i次订货点的实际库存量Qki为115件。第i次订货点的待出库货物数量Qmi为0。则:订货批量Qi=487-0-115+0=372件。根据案例,X公司的订货决策为:公司每次采购这种液压件的批量平均为750件。这样,每周的订货量就增加了,从而库存就增加,导致库存成本增加。这样就出现了公司的利润率下降。如果采用定期订货法时,这家公司每周的采购量应该为372件。这样比较科学合理,降低了库存成本的同时提高了公司的利润率。

2)定量订货法。采用定期订货法得出科学合理的订货量应该为372件,但是这种方法不是库存总成本最低的方法,还可采用定量订货法来订货,即订购数量为经济批量EOQ=(2×I×D/J)1/2,式中I为每次平均采购手续费用,D为年总需求量,J为单位货物单位时间储存成本,每次平均采购手续费用I。根据公司背景可知:I为12.5元/次。年总需求量D由表3中的数字相加而得,为3 397件。单位货物单位时间储存成本J为:典型零件的价格P×占库存物资价值的比例%=14×30%(由表1知)=4.2元。EOQ=(2×12.5×3 397/4.2)1/2=142件。每年的订购次数为:3 397/142=24次。如果采用定期订货法,那样每年要采购40多次,浪费采购手续费。采用定量订货法,全年只要订购24次就可以了,而且总成本最低。

通过以上X公司的凭经验和运用订货点技术订货决策的比较分析,体现了科学决策的重要。科学管理能实实在在地降低企业的成本,尤其是库存成本,从而为中小企业挖掘“物流的第三利润源”,实现中小企业的快速成长。

表3 一年260个工作日的顾客订购量数据列表(个)

[1]薛威.物流仓储管理实务[M].北京:高等教育出版社,2006:115.

[2]周云霞.仓储管理实务[M].2版.北京:电子工业出版社,2010:123-127.

(责任编辑:胡梅)

Application of Order Point Technology in X Company

ZHENG Hong-you

(Wuxi Institute of Technology,Wuxi 214021,China)

Based on storage theories,the p aper,with X company as an example,comparatively analyzed problems arising in the company by means of order point technology such as periodic order method and quantitative order method so as to facilitate a scientific decision-making.The study provided enterprises with a scheme for scientific decision-making and cost-saving,especially storage cost saving,rendering logistics truly“the third profit source”of enterprises.

X company;periodic order method;quantitative order method;application

F274

A

1671-6191(2014)02-0022-03

2014-01-17

郑红友(1973-),男,安徽无为人,无锡职业技术学院讲师,研究方向为物流管理。