高能球磨制备硅/人造石墨复合材料

2014-01-16刘传永薛建军刘建华

刘传永,薛建军,肖 利,刘建华

(1.湖南工业大学包装与材料工程学院,湖南株洲 412007; 2.广州鹏辉能源科技股份有限公司,广东广州 511483)

负极是提高锂离子电池容量、功率和循环性能的关键因素[1]。石墨负极材料的比容量低(理论值为372 mAh/g)、高倍率充放电性能差、易发生有机溶剂共嵌入[2];硅负极材料的储锂比容量(理论值为4 200 mAh/g)高,但在循环过程中会产生“体积效应”,在实际应用中受到限制[3]。为了充分利用石墨和硅材料各自的优点,可将碳材料作为载体,发挥结构支撑体的作用,提供离子、电子的传输通道,与活性主体硅材料制成复合材料[4]。J.K.Lee等[5]通过高温裂解制得硅/石墨烯复合材料,在850℃下裂解的产物,首次和第120次循环的脱锂比容量分别为1 880 mAh/g、800 mAh/g,对应的库仑效率为64%和92%。P.F.Gao等[6]用化学气相沉积(CVD)法制备的硅/碳纳米管复合膜材料,首次脱锂比容量为1 592 mAh/g,第20次循环的比容量约为1 400 mAh/g。P.C.Chen等[7]采用溅射沉积法得到300 nm厚的硅/碳纳米纤维(CNF)复合膜材料,以0.05 A/g放电时,首次脱锂比容量约为2 528 mAh/g,第105次循环的容量保持率在90%以上。CNF具有良好的应变、应力松弛层,因此复合材料具有较高的容量和良好的循环性能。CVD法制备的复合材料虽然循环性能较好,但存在电压滞后,同时,该方法对设备的要求较高;高温裂解法制备的复合材料可抑制硅的体积效应和阻止材料与电解液的接触,但首次循环的库仑效率较低;球磨法制备复合材料时,可能会形成惰性的SiC和粒径小、易团聚的颗粒,但可通过控制球磨时间来解决;球磨法的合成过程简单、经济、安全,可制备具有一定组成及尺寸的材料。

本文作者以硅粉和人造石墨(AG)为原料,通过高能球磨制备Si/AG复合材料,讨论Si含量对复合材料性能的影响。

1 实验

1.1 复合材料的高能球磨制备

将硅粉(河北产,≥99.9%)、AG(东莞产,≥99.9%)放在玛瑙球磨罐中,加入玛瑙球和无水乙醇(广州产,AR),控制球料比和料液比分别为5∶1和1∶4,用XQM型变频行星式球磨机(南京产),以400 r/min的转速球磨16 h,然后在90℃下真空(-0.1 MPa,下同)干燥。完全干燥后,研磨、过400目筛,得到复合材料。将硅含量为5%、10%、20%、30%及40%的复合材料分别记为1#、2#、3#、4#和5#。

1.2 复合材料的形貌和结构分析

用JSM-6380LV型扫描电镜(日本产)观察材料的形貌;用D8 Advance型X射线衍射仪(德国产)对材料进行结构测试,CuKα,管压35 kV、管流40 mA,步宽为 0.02 °,扫描速度为 10(°)/min。

1.3 电池的组装和性能测试

按质量比90∶5∶2∶3称取复合材料、炭黑(瑞士产,电池级)、羧甲基纤维素钠(河北产,≥97%)和丁苯橡胶(广州产,固含量50%),制成浆料并涂覆在9 μm厚的铜箔(深圳产,电池级)上,在80℃下真空干燥16~20 h后,以4 t的压力压实,冲成直径为16 mm的圆片(约含3.5 mg活性物质)。

在露点小于-50℃的手套箱中,将电极、对电极金属锂片(无锡产,≥99.9%)、Celgard 2400隔膜(美国产)及电解液 1 mol/L LiPF6/EC+DEC(体积比 1∶1,广州产,99%)组装成CR2430型扣式半电池。静止24 h后,筛选出开路电压高于2.5 V的电池,在CT-3008W型测试柜(深圳产)上进行充放电,电位为0.001~2.000 V(vs.Li+/Li)。恒流充放电和循环性能测试的电流为0.2 C5;倍率测试的放电电流为0.2 C5,充电电流为 0.1 C5、0.2 C5、0.5 C5及 1.0 C5。

2 结果与讨论

2.1 材料的形貌和结构分析

图1为复合材料的SEM图。

图1 复合材料的SEM图Fig.1 SEM photographs of composites

从图1可知,硅颗粒分散在粒度较大的片状石墨之间,部分粘连在石墨表面,石墨的间隙随硅含量的增加而逐步被填满,同时,粘连在石墨表面的硅颗粒随着硅含量的增加而相应增多。图1b中,复合材料中的硅颗粒分散在片状的石墨之间,基本上没有硅颗粒粘连在石墨表面,复合材料的粒径基本在15 μm以下,而图1a中主要是片状石墨,较难见到硅颗粒。图1c—e中,硅颗粒既分散在石墨的间隙,也有部分粘连在片状石墨表面,复合材料中的间隙变得很小,是硅颗粒填充所致,虽有部分硅与石墨粘连为一体,但是复合材料基本保持片状。图1e中粘连在石墨表面的硅颗粒比图1c、d中的多,部分石墨已经被硅颗粒包裹,说明石墨的间隙已不能容纳足够多的硅材料。

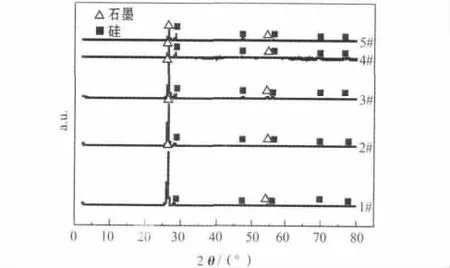

图2为硅含量不同的复合材料的XRD图。

图2 复合材料的XRD图Fig.2 XRD patterns of composites

从图2可知,5种材料都有极强的石墨(26.5°和54.5°处)和硅材料(28.5 °、47.5 °、56.2 °、69.3 °和 76.5 °)的特征峰,说明石墨和硅材料在球磨后都保持着晶体结构。各材料的XRD图中都未见到SiC化合物和其他物质的峰,且复合材料中石墨特征峰的强度随着硅含量的增加而下降。

2.2 充放电性能分析

复合材料首次和第2次循环的放电曲线见图3,具体数据列于表1。

图3 复合材料的充放电曲线Fig.3 Charge-discharge curves of composites

表1 复合材料的嵌脱锂比容量Table 1 Specific lithium insertion-extraction capacity of composites

从图3可知,复合材料在首次放电曲线的0.7 V附近均有一个倾斜的平台,而在第2次放电曲线中,该平台消失,曲线变得平滑,说明此平台对应固体电解质相界面(SEI)膜的形成。首次循环的嵌锂电位都在0.1 V以下;在第2次循环嵌锂比容量低于400 mAh/g时,3#、4#及5#材料的嵌锂电位比首次循环时提高0.05~0.10 V,1#、2#材料的嵌锂电位基本与首次循环时相同;在嵌锂比容量高于400 mAh/g后,5种复合材料的嵌锂电位与首次循环时基本一致,都在0.1 V以下。首次、第2次循环的脱锂电位基本一致,0~0.25 V主要对应Li+从石墨中脱出,比容量低于300 mAh/g;0.25 V以上主要对应Li+从硅中脱出,比容量主要由此过程提供。对比可知,硅材料的脱锂电位比石墨稍高,与文献[8]的描述一致,硅是复合材料中的活性主体。

从表1可知,复合材料的首次嵌锂、脱锂比容量都随着硅含量的增加而增加,第2次循环时,仍是硅含量高的材料的嵌锂、脱锂比容量高,但比首次循环时下降很多,硅含量越高,下降越快,是硅的体积效应所致。与单体硅和石墨材料相比,复合材料的首次、第2次循环的脱锂比容量有较大的提高,说明复合材料中硅和石墨材料发挥协同作用和各自的优势,在一定程度上弥补、缓解了各单体材料的不足。

图4为硅、石墨及复合材料的循环曲线。

图4 硅、石墨及复合材料的循环性能Fig.4 Cycle performance of silicon,graphite and composites

从图4可知,硅的首次脱锂比容量为575 mAh/g,前5次循环,脱锂比容量呈直线快速下降,循环5次后,容量几乎为零,原因就在于“体积效应”[3]。石墨的首次脱锂比容量为326 mAh/g,前5次循环,脱锂比容量缓慢增加,是活性物质逐渐被激活和离子传输通道被打开所致;从第6次到第40次循环,脱锂比容量损失较小,表现出良好的循环性能。复合材料在前5次循环过程中,3#、4#和5#材料的脱锂比容量快速降低,下降速率是5#>4#>3#;1#、2#材料的脱锂比容量缓慢降低,但2#材料在首次、第2次循环时的脱锂比容量降低得较多。复合材料首次循环的脱锂比容量为528~1 700 mAh/g,其中5#材料最高,1#材料最低;首次脱锂比容量均比石墨的326 mAh/g高,除1#材料外,都比硅的575 mAh/g高;复合材料第5次循环的脱锂比容量为445~704 mAh/g,由高到低依次为3#、4#、5#、2#及1#材料。复合材料的硅含量越高,脱锂比容量降低的速率越快,原因是石墨对硅材料的体积效应的抑制,随着硅含量的增加而减弱。复合材料从第6次到第10次循环时的脱锂比容量衰减变慢,从第11次到第40次循环,脱锂比容量衰减很少,整体保持稳定,第40次循环的脱锂比容量为309~567 mAh/g,与循环相同次数的石墨相比,5#材料的脱锂比容量低约30 mAh/g,其他材料都比石墨高,其中3#材料的脱锂比容量比石墨约高230 mAh/g。复合材料中的硅分散在石墨间,循环时石墨的体积变化较小,并有弹性,硅材料的应力分布被分散,石墨缓冲和抑制硅体积效应,但效果与硅含量有关,硅含量控制在10% ~20%时较理想,既可解决石墨容量低和硅的体积效应问题,也可得到容量较高和循环性能较好的复合材料。

复合材料循环时的库仑效率见图5。

图5 复合材料循环时的库仑效率Fig.5 Coulombic efficiency of composites during cycle

从图5可知,复合材料中硅含量越低,库仑效率效率提高越快。复合材料首次循环的库仑效率为70%~80%,由高到低依次是4#、2#、1#、3#及5#材料,库仑效率较低是因为循环时形成SEI膜消耗了部分Li+,同时是硅材料的体积效应导致容量不可逆[9]。复合材料第2次循环的库仑效率提高到80% ~90%,由于首次循环中SEI膜形成得较完整,使得第2次循环中的Li+消耗较少;复合材料第10次循环的库仑效率约为87%~96%。复合材料中硅含量越低,库仑效率越高,原因是随着硅含量的增加,石墨对分散硅应力、缓冲和抑制硅的体积效应作用减弱。

复合材料在不同倍率下的脱锂比容量见图6,均为第40次循环的测试数据。

图6 复合材料不同倍率的脱锂比容量Fig.6 Specific lithium extraction capacity of composites in different rates

从图6可知,硅含量越低,低倍率与高倍率的脱锂比容量相差越小。0.2 C5脱锂比容量由高到低依次为3#、2#、4#、1#和5#材料,最高为562 mAh/g,而最低为303 mAh/g。将其他倍率下的脱锂比容量与0.2 C5时的值对比,发现0.1 C5与0.2 C5脱锂比容量之比,随着硅含量的增加而升高,而0.5 C5、1.0 C5与0.2 C5脱锂比容量之比,均随着硅含量的增加而降低。复合材料在较小电流充放电时的比容量较高,与石墨高倍率充放电性能差有关,复合材料中的硅含量控制在10% ~20%时,倍率性相对较理想。

3 结论

高能球磨法制备的Si/AG复合材料中,硅颗粒主要分散在片状的石墨间隙中,部分粘连在石墨表面;球磨后硅和石墨仍保持晶体结构。硅含量在5%~40%时,复合材料的脱锂比容量随着硅含量的增加先增大、后降低;复合材料首次效率为70% ~80%,复合材料循环10次后基本稳定,循环第40次的可逆比容量保持在309~567 mAh/g。硅含量控制在10%~20%,复合材料脱锂比容量和循环性能较佳,原因是石墨分散了硅的膨胀应力,缓冲和抑制了硅的体积效应,克服了石墨容量低和硅体积效应大的问题。

[1]Sezech J R,Jin S.Nanostructured silicon for high capacity lithium battery anodes[J].Energy & Environmental Science,2011,4(1):56-72.

[2]FAN Xing(樊星),ZHENG Yong-ping(郑永平),SHEN Wan-ci(沈万慈).锂离子电池硅/石墨复合材料的研究进展[J].Materials Review(材料导报),2009,23(10):104 -108.

[3]Lee J H,Kim W J,Kim J Y.Spherical silicon/graphite/carbon composites as anode material for lithium ion batteries[J].J Power Sources,2008,176(1):353 -358.

[4]LI Ming-qi(李明齐).锂离子电池硅/石墨/蔗糖碳复合负极材料的制备和电化学性能[J].Journal of China West Normal University(Natural Sciences)[西华师范大学学报(自然科学版)],2010,31(1):42 -46.

[5]Lee J K,Smith K B,Hayner C M,et al.Silicon nanoparticles-graphene paper composites for Li ion battery anodes[J].Chem Commun,2010,46(12):2 025 -2 027.

[6]Gao P F,Nuli Y N,He Y S,et al.Direct scattered growth of MWNT on Si for high performance anode material in Li-ion batteries[J].Chem Commun,2010,46(48):9 149 - 9 151.

[7]Chen P C,Xu J,Chen H,et al.Hybrid silicon-carbon nanostructured composites as superior anodes for lithium ion batteries[J].Nano Res,2011,4(3):290 -296.

[8]CHEN Xiao-hong(陈晓红),SONG Huai-he(宋怀河),YANG Shu-bin(杨树斌).纳米硅/炭复合材料的制备及其电化学性能[J].New Carbon Materials(新型炭材料),2007,22(3):235-240.

[9]HE Yue-de(何月德),LIU Hong-bo(刘洪波),SHI Lei(石磊),et al.改性球形微晶石墨用作锂离子电池负极材料的研究[J].Journal of Hunan University(Natural Sciences)[湖南大学学报(自然科学版)],2009,36(11):44-46.