小型柔性接头缠裹式防热套力矩特性数值分析①

2014-01-16任军学郝文强杨敬贤

王 超,任军学,郝文强,刘 宇,杨敬贤

(1.北京航空航天大学宇航学院,北京 100191;2.上海新力动力设备研究所,上海 200125)

0 引言

柔性接头是由增强件、弹性件和前后法兰4部分组成的固体火箭发动机推力矢量控制的核心部件。其中,增强件和弹性件一般为多层且交替粘接,再通过前后法兰与喷管的固定部分和摆动部分连接在一起。柔性喷管消除了轴向推力损失和摆动分离线,本身又具有足够的抗扭刚度,具有致偏能力强、结构简单、冲质比高、推力损失小等优点,一般用在大型战略导弹和助推器上[1]。近年来,由于战术导弹对垂直发射快速转弯、越肩发射等高机动性能要求的提高,小型柔性接头已被应用到相关型号上[2-5],如美国 SM-3和 Terrier LEAP 第三级发动机、欧洲 aster15/30 等[6-9]。

由于柔性接头会暴露在发动机的热燃气环境中,因此对金属增强件的柔性接头必须使用防热套,将其与高温燃气隔开[10],但防热套的存在,会增大柔性接头摆动所需的作动力矩。然而,与战略导弹相比,战术导弹结构空间尺寸有限,过大的防热套力矩会增大伺服机构的功率尺寸,给整个导弹的布局带来困难。另外,战术导弹一般工作压强较高,高压下防热套的力矩特性对整个柔性接头的设计意义重大。目前,国内外对防热套力矩的研究都是基于试验方法,且以大型接头波纹式防热套为主[11],对小型防热套力矩特性研究较少。

本文建立某战术导弹用柔性接头带防热套和不带防热套的三维有限元模型,数值模拟不同容压条件下接头的摆动过程,并对该接头进行摆动试验,测得不同容压下的防热套力矩,对比了试验结果与数值模拟结果,考察了球坐标系下防热套剖面上的剪应力场分布,研究典型剖面上剪应力场随容压的变化规律,研究结果可为小型柔性接头、防热套和伺服机构的设计提供参考。

1 柔性接头及试验系统

1.1 柔性接头

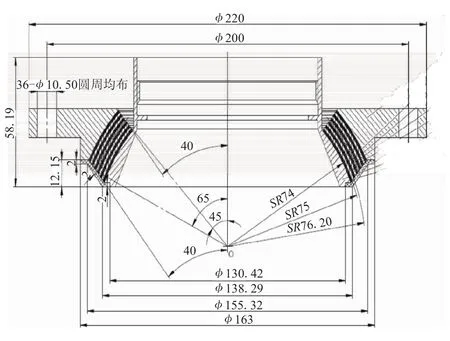

图1为缠裹式防热套小型柔性接头的结构示意图,由增强件、弹性件、前后法兰和缠裹式防热套组成,主要结构参数取值如表1所示。增强件及前后法兰由高比强度的30CrMnSiA材料制造。弹性件和防热套用硅橡胶材料与文献[12]相同。

图1 柔性接头结构示意图Fig.1 Sketch of flexible joint

1.2 试验系统

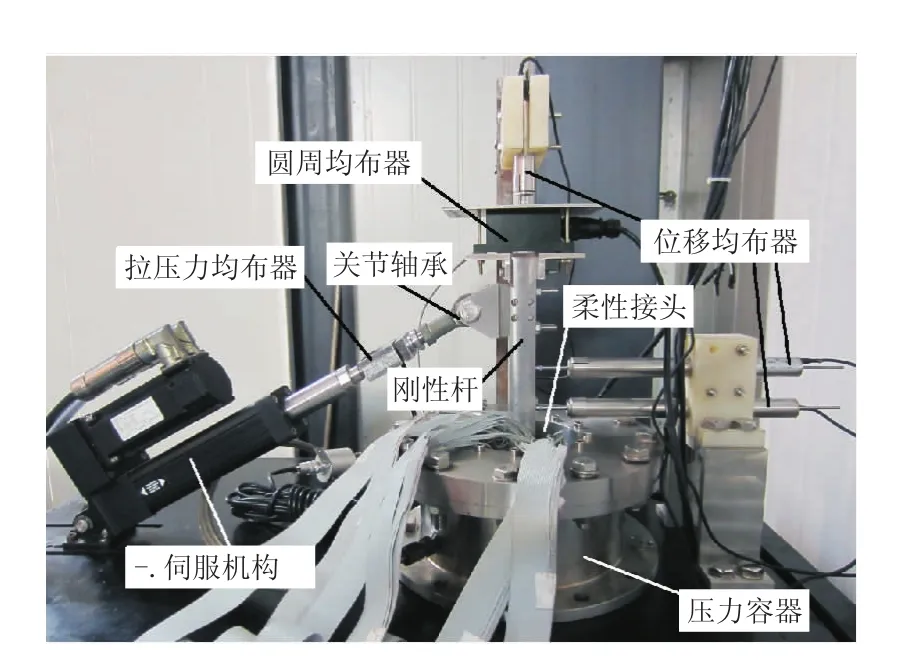

柔性接头冷试试验系统装置如图2所示。压力容器内充填高压氮气,模拟燃烧室高压环境,电动伺服机构提供柔性接头摆动所需的作动力矩。倾角传感器和2个水平安装的位移传感器都可用于测试柔性接头摆角,铅垂安装的位移传感器结合2个水平传感器用于测试柔性接头的摆心[13],拉压力传感器用于测试伺服机构作动力,由作动力和摆心即可计算出柔性接头摆动所需的力矩。

表1 柔性接头结构参数Table 1 Structure parameter of flexible joint

图2 柔性接头冷试试验系统Fig.2 Flexible joint bench test fixture

2 物理模型及计算方法

2.1 有限元网格

柔性接头为轴对称体,但由于加载过程中变形及载荷非对称,采用三维有限元模型进行数值模拟,弹性件和防热套选择六面体八节点的SOLID 185号单元,增强件选择SOLID 45号单元,各层弹性件、增强件沿厚度方向划分3等份,沿宽度方向划分20等份,沿圆周方向划分30等份,见图3。球坐标系(r,θ,φ),坐标原点O位于柔性接头几何回转中心,作动器位于φ=0°平面内。

2.2 边界条件

对称面φ=0°、180°施加对称边界条件,后法兰上顶面、中顶面、外侧面和防热套的上外侧面设为固定端,压强载荷均匀作用于柔性接头所有和气体接触的湿表面,在前法兰的关键点上,施加等效的作动力载荷,模拟柔性接头的摆动。

2.3 材料属性

柔性接头增强件及前后法兰材料30CrMnSiA为线弹性材料,其弹性模量 E=205.8 GPa,泊松比 μ=0.3,弹性件采用二阶四项式Mooney-Rivlin模型,描述其本构关系,利用橡胶材料的单轴拉伸、平面剪切试验数据,拟合得到弹性件材料参数,如表2所示。

图3 柔性接头有限元计算网格Fig.3 Finite element computational meshes of flexible joint

表2 弹性件材料参数Table 2 Material parameter of elastormer

3 结果与分析

3.1 数值模拟与试验结果对比

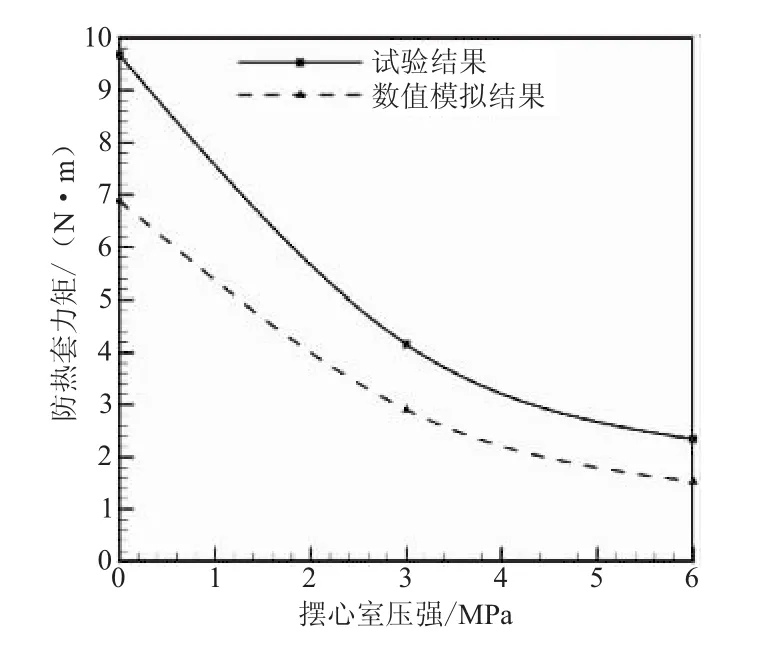

图4是柔性接头在不同容压条件下,摆动6°时防热套力矩数值模拟与试验结果对比。

图4 防热套力矩数值模拟与试验对比Fig.4 Experimental results compared with the simulation for the boot torque

从图4可看出,防热套力矩数值模拟与试验结果数值吻合较好,且随着容压的升高,都呈现出减小的趋势。数值上的差异主要原因有以下几点:

(1)有限元建模并未考虑到防热套的制造偏差,尤其是其在厚度上的偏差。

(2)防热套处在复杂的应力应变状态下,有限元模拟所选用的橡胶本构模型不能完全真实地模拟实际情况,导致计算结果有一定偏差。

3.2 压强作用防热套剪应力分布

图5是防热套在仅有压强载荷时的剪切应力τrθ分布云图。从图5可看出,在仅有压强载荷作用时,防热套剪应力τrθ在同一个θ角度下沿环向(从φ=0°到φ=180°)均匀分布,考虑到球坐标系下应力的方向,任一个θ角度下的剪应力对摆心取矩之和都为0,接头处于平衡状态。从图7(b)和图7(c)防热套在3 MPa和6 MPa容压无摆动条件下φ=0°、180°剖面不同θ角度下的剪应力τrθ分布曲线可看出,在压强载荷作用下,防热套0°和180°剖面的剪应力有正有负,且基本呈对称关系,这是由于防热套与各层弹性件的粘接部分变形引起的。从应力云图可明显看出,不同φ剖面下防热套形状呈锯齿状,锯齿状凹进去的部分θ角较大的一侧剪应力为负,θ角较小的一侧剪应力为正。随着压强的增加,同一个θ角度下防热套的剪应力τrθ的绝对值增大。而防热套与增强件相粘接的部分剪应力较小,基本为0。

图5 不同压强载荷作用下防热套剪应力τrθFig.5 Boot shear stress τrθ distribution at different pressure loads

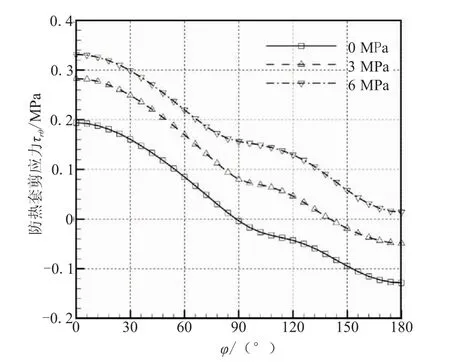

3.3 压强和作动器作用下防热套剪应力分布

图6是防热套在不同容压条件下,摆动6°时的剪应力τrθ的分布云图,图7防热套是0°和180°剖面不同θ角度下的剪应力τrθ分布曲线。对比3 MPa和6 MPa仅有压强载荷作用的情况,相同θ角度下0°剖面的剪应力τrθ相对于仅有压强载荷作用时上升了,而180°剖面的剪应力则相对于仅有压强载荷时下降了。依然是防热套与弹性件粘接部分剪应力较大,防热套与增强件粘接部分的剪应力τrθ变化不大,基本保持为0。

图6 不同压强摆角为6°载荷作用下防热套剪应力τrθFig.6 Boot shear stress τrθ distribution at δ =6°with different pressure loads

3.4 防热套力矩减小原因分析

防热套的力矩可由接头摆动引起的防热套剪应力τrθ和τrφ对摆心取矩,并将所有的力矩投影到过摆心且垂直于 φ =0°、180°面的轴上求和得到[14],计算式为

si为单元面积,一般τrφ较小,几乎可忽略,力矩主要是由τrθ引起的,由接头摆动时防热套剪应力场在φ<90°和φ>90°产生的力矩方向相反,考虑到应力的方向问题,式(1)可简化为

在防热套上沿0°~180°取一路径,如图8所示。不同压强下,剪应力τrθ沿该路径的变化趋势如图9所示。

图7 不同压强载荷作用下防热套0°和180°剖面剪应力τrθFig.7 Boot shear stress τrθ distribution at section φ=0°,180°with different pressure loads

从图9可看出,容压为0 MPa时,所选路径上的剪应力 τrθ从 0°~180°以 90°为分界线呈正负交替,将接头以φ=90°分为左右两个部分,在φ<90°的区域剪应力为正时,产生正的防热套的力矩,而在φ>90°的区域剪应力为负时,产生正的防热套力矩,故此时的防热套力矩等于正负剪应力对摆心力矩的绝对值之和。随着容压的升高,所选路径上的剪应力τrθ的负值区域逐渐减小,正值区域逐渐扩大。当容压达到6 MPa时,所取路径上的剪应力τrθ都为正值。此时,φ<90°和φ>90°两侧计算出的力矩方向相反,防热套力矩为两侧剪应力对摆心力矩的绝对值之差。虽然随压强升高,φ<90°区域的剪应力值有所增大,但增大的幅度不如φ>90°的区域,从图中的方格面积可定性看出。因此,随着容压升高,防热套力矩逐渐减小,这对小型柔性喷管在高室压下的工作是有利的。

图8 所取路径示意图Fig.8 diagram of selected path

图9 所选路径剪应力τrθ随压强的变化Fig.9 Changes of τrθ on selected path at different pressures

4 结论

(1)采用“二阶四项式”超弹本构模型,模拟硅橡胶的本构关系,可得到较符合实际的结果;

(2)在压强和作动器作用下,缠裹式防热套与增强件粘接部分剪应力τrθ较小,与弹性件粘接的部分剪应力τrθ较大,是产生防热套力矩的主要原因;

(3)随着容压的提高,6°摆角下防热套力矩逐渐减小,有利于小型柔性接头的使用,这是由其剪应力τrθ的分布变化引起的。

[1] 王铮,胡永强.固体火箭发动机[M].北京:宇航出版社,1993.

[2] Shimon Shani,Shlomo Putter,Arie Peretz,et al.Development of a high-performance flexible joint for thrust vector control[R].AIAA 95-3017.

[3] 林培基,高峰.推力矢量对防空导弹作战效能的影响[J].飞航导弹,2009(1):56-57,64.

[4] 吉礼超,宋贵宝.防空导弹控制方法的研究现状及展望[J].战术导弹技术,2009(3):54-59.

[5] Wassom S R,Faupell L C,Perley T.Integrated aerofin/thrust vector control for tactical missiles[J].Journal of Propulsion and Power,1991,7(3):374-381.

[6] Caveny L H,Geisler R L,Ellis R A,et al.Solid rocket enabling technologies and milestones in the united states[J].Journal of Propulsion and Power,2003,19(6):1038-1066.

[7] Olsen K E,Walsh J J,Thomas E L.Navy terrier LEAP thirdstage propulsion[C]//AIAA Missile Sciences Conference.Monterey,CA,November 7-9,1994.

[8] Uhrig G,Roussille C.Design drivers and technologies for solid propulsion of interceptors[C]//1st AAAF International Conference on Missile Defense.Arcachon,France,February 3-5,2003.

[9] Avio.Aster 30[EB/OL].http://www.aviogroup.com/files/catalog/pdf/motore_per_aster_30_25.pdf.

[10] Woodberry R F H,Zeamer R J.Solid rocket thrust vector control[R].NASA SP-8114,1974.

[11] Lui C Y.Asbestos-free nozzle flexible boot load characterization for the space shuttle solid rocket booster[R].AIAA 96-2778.

[12] 张晓光,刘宇,任军学,等.小型柔性接头推力矢量性能试验研究[J].航空动力学报,2012,27(12):2836-2841.

[13] 陈汝训,刘铭初,李志明,等.固体火箭发动机设计[M].北京:中国宇航出版社,2005.

[14] 王春光,史宏斌,王雪坤,等.高压下喷管柔性接头摆动力矩数值分析[J].推进技术,2011,32(2):202-206.