翻边短节搭接边滚压机床设计

2014-01-06

(东台市远洋不锈钢制造有限公司,江苏 东台 224212)

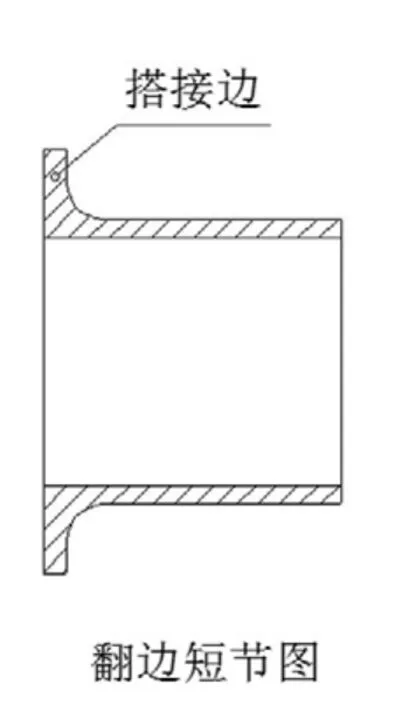

翻边短节是一种钢制对焊管件,一般和松套法兰配套,用于温度和压力不高但介质腐蚀性较强的场合,如图1所示。翻边短节通常用耐腐蚀材料(如不锈钢)制造,与腐蚀性介质直接接触,通过松套法兰环夹紧搭接边实现密封,如图2。

图1

图2

图3

翻边短节端部搭接边径向尺寸大、厚度薄,加工成形较困难。其制造工艺包括:钢管冲压扩口后压平工艺、钢板冲压后拉伸工艺、钢板与钢管焊接工艺、锻件整体切削加工工艺等。上述工艺存在着工序复杂、生产效率低、材料成本高、产品质量不稳定等缺点。

1 翻边短节搭接边滚压机床结构组成

为解决以上问题,设计了一种翻边短节搭接边滚压机床,见图3。翻边短节搭接边滚压机床包括机架、动力箱及电液系统三大部分。机架分为床身与墙板两部分,左右两块墙板安装床身上部,通过四根导轨联接成机架。床身下中部为液压动力及控制系统,床身下右侧为电控柜。动力箱安装四根导轨上,两级液压缸安装在左墙板上,控制动力箱左右移动。翻边短节原材料钢管安装在右墙板中部。

2 翻边短节搭接边滚压机床设计

2.1 机架右墙板结构设计

如图4所示,机架右墙板由两根立柱与上下两块连接板焊接而成。立柱为凹形截面,上下钢管压板座嵌入立柱凹槽中,通过液压缸控制上压板座升降实现钢管压板的开合。

图4

2.2 动力箱结构设计

图5

如图5所示,动力箱主要由箱体、箱盖、转盘、大压头、小压头、大压头座、小压头座、齿轮、滑套、减速电机等零部件组成。箱体通过滑套套装在机架四根导轨上,箱盖装在箱体左侧,减速电机装在箱盖上,输出轴伸入箱体内,轴上装有齿轮。转盘外圆套装轴承压入箱体上轴承孔内,其左端加工有齿轮与减速机输出轴齿轮啮合实现转动。大小压头分别装在大小压头座上,可相对自由转动。小压头座安装在转盘中心孔内,受二级液压缸的二级活塞杆控制实现左右移动。大压头座固定安装在转盘右端面上,受二级液压缸的一级活塞杆控制随箱体左右移动。箱体与小压头座移动都通过弹簧复位。

2.3 二级液压缸设计

图6

二级液压缸原理图见图6。主要零件包括一级缸、一级活塞和二级活塞。一级缸设有①、②、③三处过油孔,一级活塞设有④、⑤两处过油孔。油孔①控制一级活塞无杆腔液压油进出,油孔②通过一级活塞外圆柱面环形槽及槽内加工的油孔④与二级活塞无杆腔相通,控制二级活塞无杆腔液压油进出,油孔③控制一级活塞有杆腔液压油进出,同时油孔③通过二级活塞外圆柱面环形槽及槽内加工的油孔⑤与二级活塞有杆腔相通,控制二级活塞有杆腔液压油进出。

通过控制过油方向和顺序可实现一、二级活塞按顺序动作的要求。

2.4 电液系统设计

根据翻边短节搭接边滚压力及动作顺序要求,设计的液压动力及控制系统,包括电机控制系统和液压控制系统两部分,分别控制液压泵电机和动力箱减速电机的启动、运转和关停及液压系统压力、方向、时间及顺序。将翻边短节搭接边滚压过程写成控制程序,通过PLC进行程序控制。

3 翻边短节搭接边滚压实施方式

3.1 原材料钢管预热

通过火焰或电加热将翻边短节原材料钢管进行管口端部加热,以方便后道工序滚压加工。

3.2 原材料钢管安装

打开电控柜,合上电源开关,启动PLC,点击操作界面液压电机“启动”按钮,选择升降液压缸控制按钮,点击“上升”。右墙板升降液压缸活塞杆推动上压板座上升,打开钢管压板。将加热钢管放入钢管压板的半圆槽内进行轴向定位,加热端朝左放置,等待滚压。选择降液压缸控制按钮,点击“下降”,上压板座活塞杆收缩下降,上、下钢管压板闭合,夹紧钢管。

3.3 钢管扩口翻边

图7

钢管定位夹紧后,点击PLC操作界面“运行”,减速电机启动,经减速机、齿轮、转盘、带动小压头和大压头围绕钢管口部转动。“运行”信号使液压阀组件中换向阀动作,使压力油经两级液压缸走油口②和走油口①先后向二级活塞和一级活塞的无杆腔进油,二级活塞活塞杆先向右伸出,活塞杆端轴承套右端面与小压头座左端面接触,推动小压头座压缩弹簧向右移动,使小压头与钢管口接触,随着通过小压头向钢管口施加作用力,从而使得围绕钢管口转动的小压头对钢管口施加滚压。钢管口经小压头滚压作用开始向外扩张翻边,如图7。

小压头对钢管后滚压一定时间,PLC程序根据时间参数发出动作信号,压力油经两级液压缸过油口③向一级活塞有杆腔注入,无杆腔与油箱相通,一级活塞向左移动使压力油经过油口⑤进入二级活塞有杆腔中,无杆腔余油经④、②与油箱相通。二级活塞左移,小压头座失去压力后在弹簧力作用下左移复位,小压头脱离钢管口部结束滚压。动力箱转盘保持转动状态。

3.4 搭接边成形

PLC程序根据时间参数向液压阀组件发出动作信号,过油口②保持与油箱相通,过油口③经换向阀变化与油箱相通,压力油经过油口①注入一级活塞无杆腔推动一级活塞向右移动,一级活塞右端面贴上箱盖推动箱体组件压缩弹簧向右移动,使大压头抵压上钢管口并随转盘转动从而对钢管口进行二次碾滚压延,如图8所示。大压头对翻边的作用力方向使管口材料向翻边孔口集聚。滚压制成的翻边短节搭接边端面孔口材料饱满,圆角过渡半径较小,经切削整理即可达到标准规定的直角要求。

图8

PLC程序根据时间参数向液压阀组件发出动作信号,过油口①②同时与油箱相通,压力油经过油口③注入一级活塞有杆腔推动一级柱塞向左移动。失去推力的箱体组件在弹簧力作用下向左移动复位。

点击PLC操作界面升降液压缸40控制按钮“上升”,上压板座带动钢管压板上升,取出搭接边滚压完成的翻边短节,进行下一个钢管的加工。

[1]GB/T12459-2005,钢制对焊无缝管件[S].