基于Plant Simulation船舶分段制造车间的仿真与优化

2014-01-04潘钟芳

周 波 魏 艳 潘钟芳

(1.浙江大学 海洋学院 杭州310058;2.福建船舶工业集团东南造船厂 福州350000)

引 言

中国造船业发展日新月异,但与日韩等造船企业在管理和技术方面有很大的差距[1]。从生产工艺的角度分析,船舶制造企业面临以下主要问题:

(1)在制造过程中,不能均衡利用资源从而造成资源浪费或不足;

(2)车间调度仍然采用以生产任务量为中心的调度方式,无法满足节拍均衡生产;

(3)对于复杂工艺流程仍采用经验的方式进行排程,使得作业人员、设备调度混乱[2]。

随着数字化造船概念的提出,国内外一些研究学者运用计算机在流程再造技术方面进行一些探索,尝试解决上述问题。江苏科技大学的蒋志勇提出一种构建船厂车间作业计划仿真优化系统框架的方法[3]。重庆大学的易树平教授运用eM-Plant对车间-任务型的造船车间构建仿真模型[4],开发车间产能分析模块、制造资源分析模块和生产瓶颈分析模块。上海交通大学的刘学赓将面向对象的仿真技术引入船厂管系分厂的生产物流中,用于统计管系的完工时间和加工设备利用率[5]。欧洲代尔夫特理工大学等研究机构合作开发了船舶制造的仿真模块库[6](Simulation Toolkit Shipbuilding),能够对生产动态因素的关联性及其交互作用作出评估、识别潜在的瓶颈并推导出优化措施。德国包豪斯大学Ulrike Beibert研究团队研究开发了基于离散事件的仿真平台[7],制定了模型数据输入和输出的格式,提出了按照时间顺序推进仿真的规则。比利时列日大学的Jean-David Caprace教授针对船厂的起吊装置建立了起吊序列优化模型[8],可以预先发现生产物流系统的不足。

本文先对大部分船厂采用的分段制造工艺进行总结;然后结合国内某船厂的分段制造车间基于Plant Simulation软件建立仿真模型;通过运行模型查找相应的制造瓶颈,分析生产节拍的均衡性,并对此流程进行优化。

1 船厂分段车间制造流程

按照现代造船模式,造船流程按照“时间有序,空间分道”[9]的原则进行布置,采用成组技术,强化中间产品[10]。船舶分段建造按照钢板切割、组件加工、小组立、中组立、大组立(先行舾装)、涂装、舾装几个过程组织相应的作业流程,其中涂装和舾装可移出分段制造车间在区域外进行作业。

在钢材预处理过程中,型材部件的制作阶段采用流水作业。此外,作为船舶建造主流程的小组立也可组织流水作业,例如拼装T型材、肋板上安装加强筋、加强筋开口等作业,而大组立和曲面分段,由于产品的体积和重量迅速增加采用固定工位的生产模式[11]。

1.1 某船厂分段车间制造流程简化

在整个分段制造车间,耗时最多、作业量最大的工序集中于小组立和大组立阶段[12]。由于各个船厂的小组立和大组立工艺有所差别,为了便于建立统一的仿真模型,本文在调查各船厂小组立和大组立制造工艺流程的基础上,对小组立和大组立的工艺流程做适当的简化,只分析其影响工作进度的核心工艺,以便于后续仿真模型的开发。

(1)小组立简化

现代化造船的船体装配作业是以小组立作业的独立分离为基础的。小组立是将两个或两个以上的零件组成构件的生产过程,如拼装T型材、肋板上安装加强材、加强筋开孔等。其工艺流程及工作量如表1所示。

(2)大组立简化

大组立是将零件和部件组成分段的生产过程。其工艺流程及工作量如表2所示。

1.2 基于Plant Simulation的甲板分段制造流程建模

Plant Simulation软件是西门子公司的一款面向对象的工业仿真软件,拥有强大的生产流程建模功能[13],利用图形化建模、系统提供的应用模板对象以及基本对象,使用户能够快速构建模型。

表1 小组立工艺流程

表2 大组立工艺流程

针对某船厂的分段制造车间,以某海工船的甲板分段制造为例,仿真甲板分段的制造流程。建立的虚拟制造过程模型可监控生产过程中每一工艺的耗时情况,并对生产过程中的瓶颈进行分析,找出当前分段制造车间设备布局的不足。

如图1所示,该分段制造车间由六跨组成,最大跨距42 m,每跨分布两层,分别装有20 t和5 t行车。

图1 某船厂分段制造车间

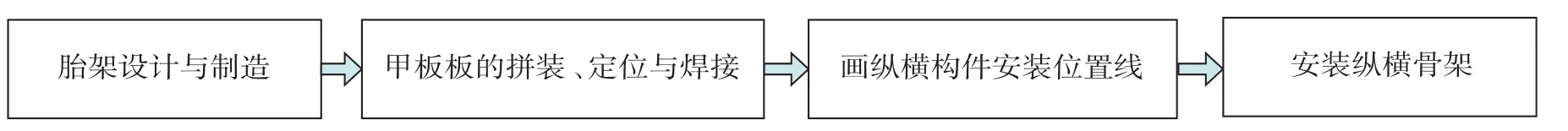

该甲板分段的制作工艺流程如图2所示,安装纵横骨架的工艺图如图3所示。

图2 甲板分段制作工艺流程

图3 甲板大组立纵横骨架安装工艺流程

1.3 船厂分段车间生产模型

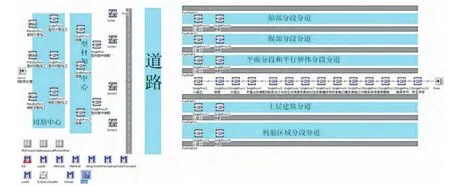

采用本文1.1节提出的流程简化方法构建1.2节甲板分段制造仿真模型,如下页图4所示。

图4 某船厂分段制造车间仿真模型

为了实现加工任务的连续性,通过编写出口控制程序,实现对零部件制作的流出控制。

2 模型运行与优化

2.1 模型运行

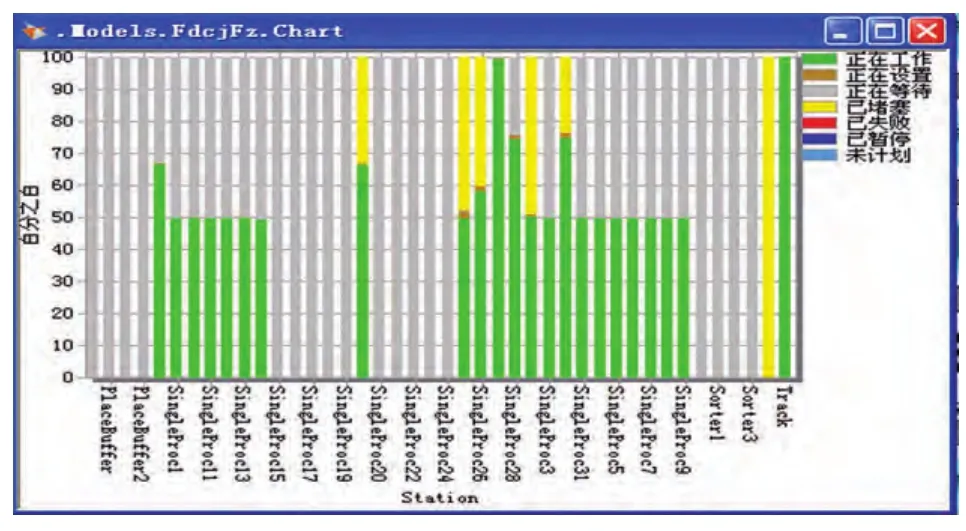

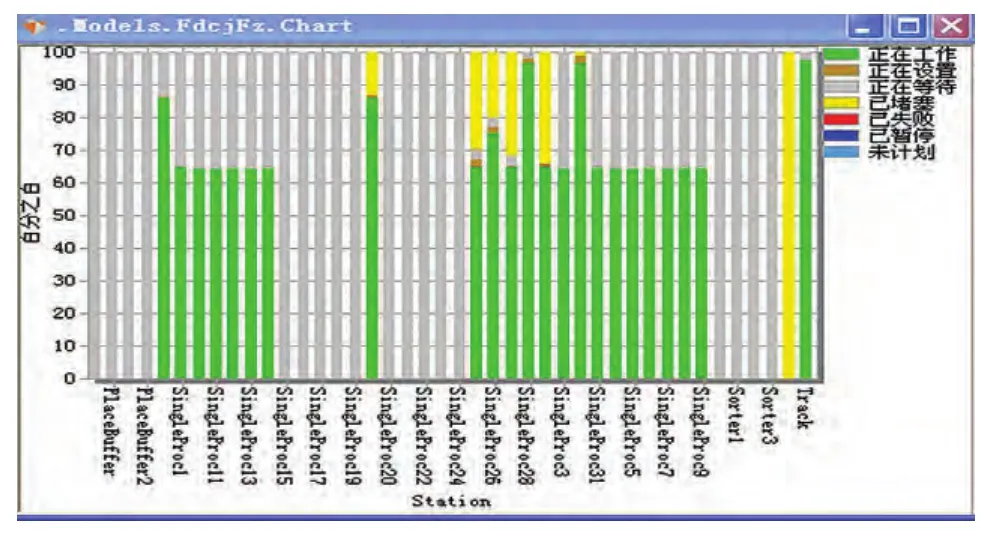

对各工位的工作情况进行实时动态的检测,检测运行如图5所示。

图5 各工位设备工作动态统计

仿真结果表明:分段车间的吊车处在满负荷运行状态;小组立、型材冷弯加工、骨架间焊接、预舾装、装焊吊环等环节只有50%的利用率;平面分段装配线和型材部件装配的利用率则较高,达到了75%;分段车间的焊接工作量达到97%。可以看到分段车间的焊接利用率仅次于吊车利用率99%,处于高负荷运行状态。

2.2 模型优化与建议

在实际的装配工艺中,胎架设计与制造这一工艺可以与小组立同时进行,舱口横梁和舱口与甲板纵桁这两个工艺也可以同时进行。为此,模型又被进一步优化,优化后的仿真模型运行结果如下页图6所示。

图6 优化后各工位设备工作动态统计

优化后的仿真模型结果显示各个加工设备的资源利用率达到65%以上,生产节拍趋于均衡。同时也表明整个分段制造车间的瓶颈在吊车起重和焊接工序。 为此,研究人员与车间主管进行了交流,主管的回答也证实了此模型结果的正确,即:吊车布局形式以及分段车间空间的限制,严重制约了吊车的起吊能力;同时,分段车间的焊接工作量大,而焊接工种大部分属于外包工种,人员流动性大,导致焊接人员不足,从而进一步制约了生产效率。为有效提高生产效率,特提出以下建议:

(1)合理安排吊机的起吊顺序:一些小零部件可以集中放在托盘里,统一起吊,减少起吊次数;在大吊机下设置小起吊机,分担大吊机的工作压力;

(2)规范人员管理:在现有焊接人员数量的基础上再增加10名焊接人员,合理排班,保证焊接人员的劳逸结合,提高生产效率。

3 结 论

目前船舶分段制造车间大部分仍采用固定工位与流水线生产相结合的模式,日韩一些先进的企业在大组立后,把胎架放在移动运输车上。这样一个工序完成后,运输车则前进并接受下一道工序。这种完全流水作业的生产模式使得造船周期大大缩短,但是对于设备的投资较大,对车间的布局形式要求较高,不符合现阶段我国大部分船厂的造船模式。本文结合我国大部分船厂采用的造船模式,通过流程再造的虚拟仿真技术,可对船舶复杂的生产流程进行建模,有利于合理设置船舶制造的工艺流程及相应的加工设备和人员配比。

目前仿真模拟还有一些问题需要解决,主要集中在数据的统一化、模型的灵活化和制造过程的仿真化。如何提高船舶制造过程的柔性,如何通过仿真改善制造工艺流程,则是下一阶段笔者要做的工作。

[1] 王金钟.基于扩展Petri网与遗传算法的分段制造车间虚拟流水线调度研究[D].镇江:江苏科技大学,2011.

[2] 李川.基于虚拟流水线的船舶制造生产调度与建模技术研究[D].上海:上海交通大学,2008.

[3] 姚伟,蒋志勇.eM-Plant在船厂生产计划调度中的可应用性研究[J].造船技术,2011,25(4):8-9.

[4] 钱立秀.车间-任务型造船生产系统仿真研究与应用[D].重庆:重庆大学,2009.

[5] 刘学赓,金烨.仿真在造船企业管子生产物流系统中的应用[J].船舶工程,2008,30(1):74-75.

[6] Kaarsemaker J,Nienhuis U.Simulation of a Maritime Pre-fabrication Process[C]//Conference on Computer Applications and Information Technology in the Maritime Industries(COMPIT),Delft of Netherland.2006.

[7] König M, Beißert U, Steinhauer D, et al.Constraint-based Simulation of Outfitting Processes in Shipbuilding and Civil engineering[C]//Proceedings of the 6th EUROSIM Congress on Modeling and Simulation.2007.

[8] Caprace J D,Trevisani Da Silva C,Rigo P,et al.Discrete Event Production Simulation and Optimisation of Ship Block Erection Process[C]//Proceeding of the 10th International Conference on Computer Applications and Information Technology in the Maritime Industries.2011.

[9] 谢磊.基于eM-Plant的船舶建造流程建模与仿真[D].上海:上海交通大学,2009.

[10] 岳卫宏.现代造船模式下的造船企业生产物流管理研究[D].武汉:武汉理工大学,2011.

[11] 罗岱,柳存根,张滇.基于车间单元的船舶建造系统仿真[J].中国造船,2011,52(3):205-207.

[12] 郑俊丽.船舶分段制造车间的模块空间调度模型及算法[D].上海:上海交通大学,2011.

[13] 施於人,邓易元,蒋维.eM-Plant仿真技术教程[M].北京:科学出版社,2009.