焊接缺陷对行波管收集极温度分布的影响研究*

2013-12-29宋芳芳陈可娟吕东亚王严梅

许 沙,宋芳芳 ,陈可娟,吕东亚,王严梅

(1.华南理工大学机械与汽车工程学院,广州510640;2.工业和信息化部电子第五研究所电子元器件可靠性物理及应用技术重点实验室,广州510610;3.北京真空电子技术研究所,北京100015)

真空电子器件是当代国防装备和国民经济各部门都在使用的一类重要的电子器件之一,行波管是国防装备中使用非常广泛的一类微波真空电子器件[1]。电子器件的寿命和可靠性与温度的密切相关,行波管中收集极的作用是收集和电磁场交换完能量的电子,并将电子注剩余能量转化为热量传递出去,收集极正是在高速电子的轰击下而发热,所以收集极是行波管发热最为严重的部件之一,其最高温度可以高达几百度[2]。行波管长期过热工作时,收集极和螺旋线等部位会释放气体,降低行波管的真空度,引起行波管打火或阴极受损甚至导致失效[3-4]。

随着技术的发展,各种大型的有限元分析软件如ANSYS软件已经广泛应用于行波管整管和各电子器件的热分析[5-12],但是国内外对行波管收集极散热分析的相关报道较少。文献[7-8]介绍了不同热加载方式对收集极温度分布的影响,并计算了不同散热条件下收集极的热耗散功率。文献[9-11]介绍了空间行波管散热情况,以及考虑接触热阻情况下的收集极的散热情况并在结构上提出了修改方案。而针对收集极与底座之间的焊接缺陷造成的收集极散热不良的影响研究,国内外相关论述较少。在工作状态下,由于收集极焊接缺陷造成的散热不良而导致行波管失效的问题也是目前国内行波管研制生产厂家急需解决的问题之一。

本文利用有限元软件分析比较了收集极与底座在焊接理想的情况下不同加载方式下收集极温度分布情况。同时,在静态加载这种较极限的情况下分析焊接区域不足和焊接接触区域不均两种主要焊接缺陷对收集极温度分布的影响,通过分析得到了较合理的焊接区域面积和焊接接触位置,为行波管收集极的焊接工艺过程控制及改进提供有效的参考和指导。

1 不同热边界条件的比较计算

1.1 有限元模型的建立

该收集极采用的是底板水冷,其组件有内收集极、外收集极、收集极堵、连接筒、连接环、收集极瓷筒、衬筒、底座等。为了更好的接近实际情况,在收集极和底座之间填充一层厚度为0.1 mm的焊锡层,三维实体模型如图1所示。

图1 行波管收集极三维实体模型

1.2 边界条件的确定

电子注经过慢波结构进入到收集极时开始自由发散,在加输入信号和不加输入信号两种情况下,由于电子注自身能量的不同,其发散情况也不同。当不加输入信号时,电子注经过慢波结构时没有与电磁波进行能量交换,电子注的动能较大,绝大部分电子撞击在收集的内表面的后半段和收集极堵上,此时根据电子束轨迹和能量分布以不同比例平均加载在内收集极后半段和收集极堵上,这种加载称为静态加载。当加入输入信号时,电子注与电磁波进行能量交换,使得电子注能量减少,此时能量均匀加载在内收集极内表面,这种加载称为动态加载。

本文研究的行波管收集极冷却形式是底板水冷,确定收集极底板的温度边界条件可以简化模型和模拟计算时的边界条件。对行波管收集极水冷系统进行测温试验,测得6只管底板的平均温度为42.83℃,考虑到测量误差等综合因素,不妨取底板加载温度为恒温45℃。

1.3 不同加载方式下的计算结果

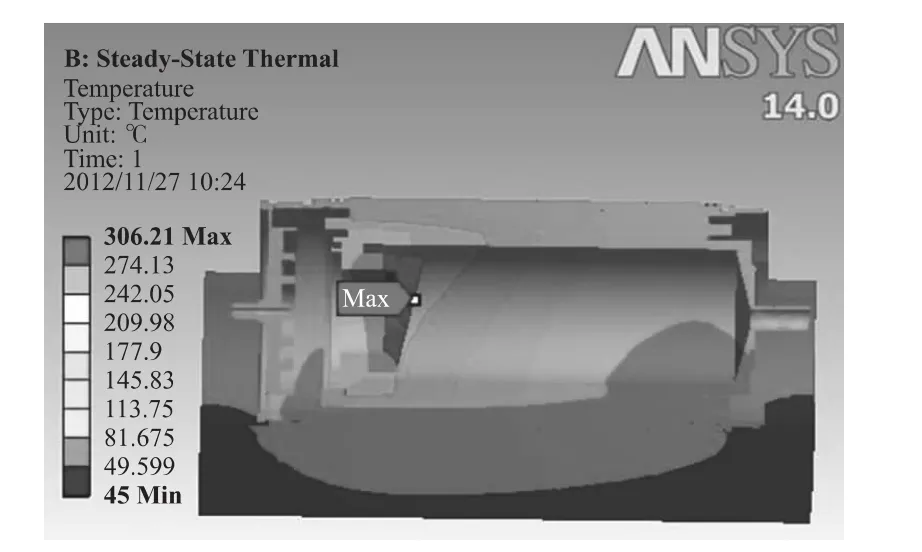

在焊接情况很好的情况下,不同的加载方式的计算结果如图2和图3所示。从图中可以看出,不同的加载方式下,其温度分布存在较大的差别。采用动态加载时,收集极最高温度为170.99℃,最高温度点出现在内收集靠近电子注进口位置,而静态加载时,收集最高温度为306.2℃,最高温度点出现在收集极堵上,两种加载方式的最高温度在数值和分布上都存在着很大的差别。静态加载时收集极内部温度较高,其工作环境较动态加载时恶劣,同时,静态加载是在行波管调试过程中的加载方式,也是动态加载时的极限情况。因此在对收集极进行热分析时,首先要分析静态加载情况,通过优化设计保证静态加载的温度分布处于合理安全范围内,这样才能确保行波管在正常工作状态时收集极的温度分布处于安全范围。

图2 动态加载时温度分布

图3 静态加载时温度分布情况

2 焊接收集极的温度分布计算

通过分析多只行波管的收集极与底座的焊接情况(见图4),发现收集极与底座在焊接过程中存在焊接接触面积不足和焊接接触区域不均匀两种主要的焊接缺陷。

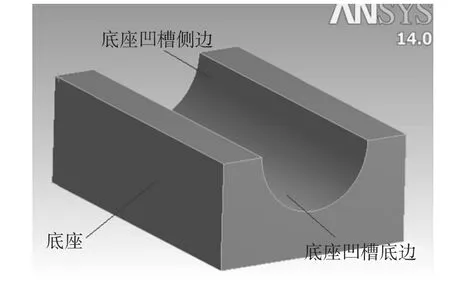

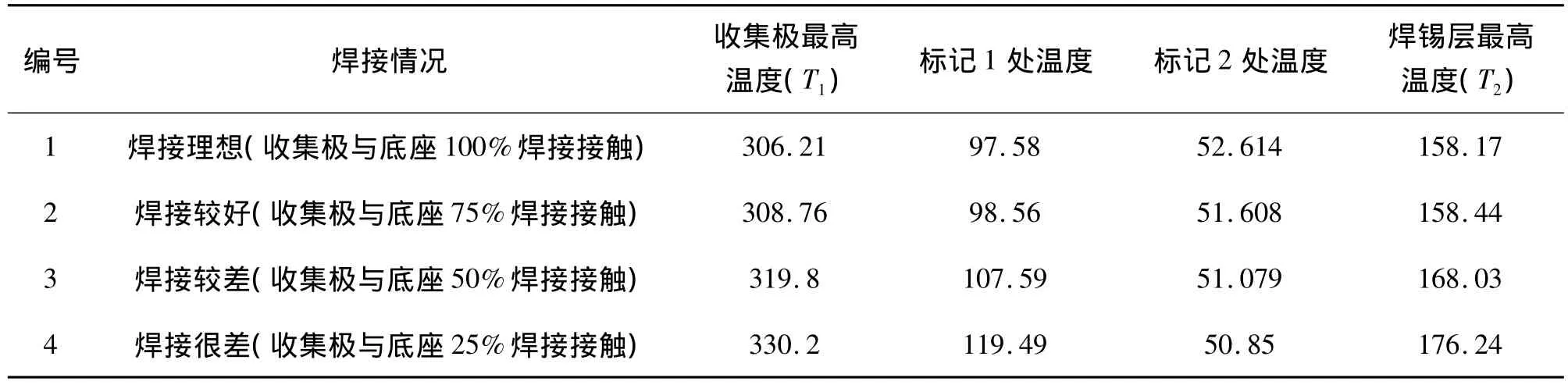

在静态加载的情况下,模拟计算行波管收集极与底座在4种焊接接触面积(底座与焊锡层的接触区域见图5所示)下收集极温度分布情况,收集极最高温度、标记1处的温度、标记2处的温度和焊锡层最高温度,见下表1所示。

图4 收集极与底座的实际焊接接触图

图5 底座与焊锡层接触区域

表1 静态加载情况下模拟结果 单位:℃

取6只某型号的行波管开展静态加载下的测温实验,测得标记1处的平均温度值为103℃,标记2处的平均温度值为53.67℃,实际的焊接接触情况只有45% ~50%左右,比较实验值与表1中编号3的计算结果,考虑到实验误差,可以得出模拟结果与实验结果基本上吻合,这说明所用模型和仿真计算方法是正确合理的。

从模拟结果可以看出:(1)随着收集极与底座的焊接接触面积减小(即焊接缺陷的加大),收集极最高温度、标记1处温度以及焊锡层最高温度都在增大,只有标记2处温度趋于减小,说明随着焊接区面积的减少,收集极的散热能力在逐渐降低,导致收集极温度逐渐升高,焊接区面积的大小对收集极散热性存在一定的影响。(2)从收集最高温度、焊锡层最高温度与焊接区面积大小的关系曲线(见图6)可以看出收集极和焊锡层在不同焊接情况下的最高温度变化趋势是一致的,即在焊接情况较好之前,两者的温度变化都不是很大,但是当接触区域小于75%,两者的温度都呈直线上升,焊接区域大小对收集极和焊锡层的温升影响较大。

由于焊锡层是采用的是锡钎焊料,其熔点为183℃[13]。当焊锡层的最高温度较高时,会增加焊锡的流动性,影响其机械性能,特别是在机载行波管中,行波管工作的环境恶劣,要承受强烈的振动。因此,为保证行波管收集极更好的工作,焊锡层的最高温度应控制在160℃以下。本次模拟计算中对焊锡层采用的是整体建模,并且在建模过程中去掉了与焊锡层接触的收集极上盖,且焊锡层未与大气进行热交换,所以模拟计算结果比实际情况稍高,考虑到该因素,为使收集极有足够的焊接强度和散热性,在焊接工艺过程中,需保证收集极与底座至少应有50%以上的区域焊接接触。

图6 不同焊接情况下收集极和焊锡层最高温度

3 不同焊接部位对收集极温度的影响

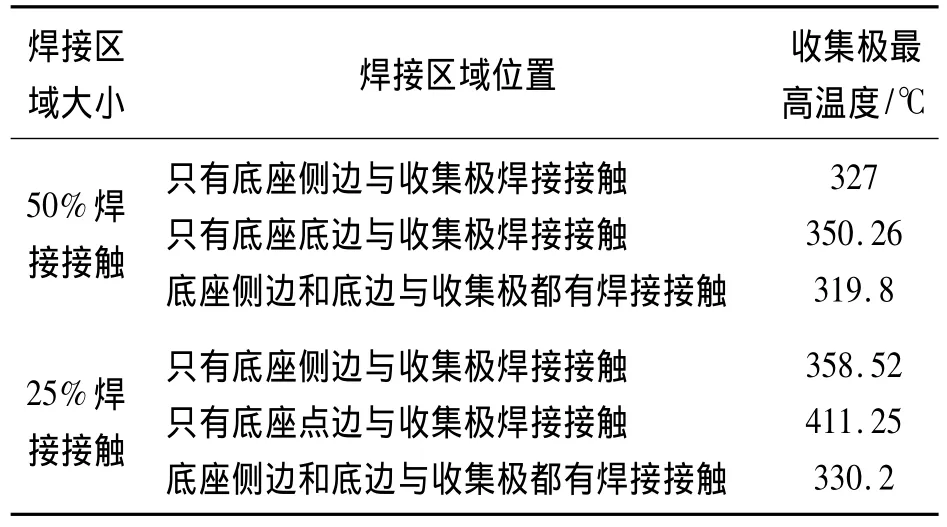

研究发现除了焊接接触区域不足等焊接缺陷对收集极的散热性存在影响外,焊接接触区域分布不均对收集极的散热性也存在影响,因为焊接区域不均会直接影响收集极热耗散路径。本文以焊接情况较差(接触区比例为50%)和焊接情况很差(接触区比例为25%)这两种情况为例,分别分析了收集极与底座只有侧边区域接触、只有底边区域接触和侧边底边区域均接触3种情况,模拟计算的结果见表2所示。

表2 不同接触区位置对收集极最高温度的影响

对比两种分析结果可看出底座凹槽的侧边和底边两个接触位置对收集极最高温度的影响是不同的,只有底边接触时收集极最高温度比只有侧边接触时收集极最高温度要高,侧边和底边都有接触时收集极的最高温度最小。这说明底座侧边相对底座底边有利于收集极散热,底边和侧边都有接触时,收集极导热性最好。因此,在实际焊接过程中,除了要保证接触区域的比例至少在50%以上外,同时还要避免焊接接触区域不均匀,应保证底座凹槽的侧边和底边与收集极都要焊接上。

4 结论

本文首先分析了行波管收集极在两种不同加载方式下的温度分布情况,分析发现静态加载是收集极内部温升较恶劣的情况。其次进一步分析了在静态加载条件下,不同焊接面积和不同焊接位置这两种情况下的收集极的温度分布,并与实测结果进行比对,仿真计算结果与实验结果一致。从仿真计算结果可以得出为了减小因焊接面积不足和焊接面积分布不均等缺陷造成的行波管收集极失效,在行波管研制过程中,用锡钎焊料焊接收集极与底座时,要保证收集极与底座至少有50%以上焊接接触面积,同时还要注意控制底座凹槽的侧边和底边与收集极都要有接触,这样才能使收集极在静态加载时的温度分布在合适的安全范围内,从而使行波管工作时收集极结构的散热和焊锡强度能满足使用要求,保证行波管正常有效的工作。分析结果为行波管设计人员开展收集极散热设计提供理论依据,在此基础上可进一步开展收集极结构的散热优化设计和焊接工艺控制。

[1]Victor L Granatstein,Robert K Parker,Carter M Armstrong.Scanning the Technology Vacuum Electronic at the Dawn of the Twenty-First Century[J].Proceedings of the IEEE,1999,87(5):702-706

[2]廖复疆,吴国基.真空电子技术[M].2版.北京:国防工业出版社,2008:56-57

[3]郭开周.行波管研制技术[M].北京:电子工业出版社,2008:2-5

[4]刘之畅.高可靠想行波管结构分析技术研究[D].成都:电子科技大学,2011:18-20

[5]Vishant Gahlaut,A Mercy Latha,PK Sharma.Thermal and Structural Modeling of High Efficient Multi-Stage Depressed Collector for Space Application[J].Advance Material Research,2011,16(8):456-459

[6]王军峰.行波管降压收集极的研究及热分析[D].成都:电子科技大学,2009:29-38

[7]姚列明,杨中海,李斌,等.行波管收集极的热分析[J].强激光与粒子束,2006,18(1):97-100.

[8]姚列明.微波管的热分析[D].成都:电子科技大学,2006:111-116

[9]李延威,李建清.空间行波管收集极的热特性分析[J].强激光与粒子束,2009,21(3):399-402.

[10]李晓影.用ANSYS软件对行波管收集极进行辐射热分析[J].真空电子技术,2006,1:79-81.

[11]谢松廷,吕国强,杨军,等.空间行波管收集极热特性的有限元模拟与分析[J].真空电子技术,2008(3):10-12

[12]谢松廷,吕国强,杨军,等.多注毫米波行波管收集极的热设计[J].强激光与粒子束,2008,20(2):273-276.

[13]电子工业生产技术手册编委会.电子工业生产技术手册(4),电真空卷[M].北京:国防工业出版社,1990:148-149