门式起重机大车啃轨原因诊断修理研究

2013-12-23王红

王红

(河南油田油建工程建设有限责任公司机械化施工分公司,河南南阳473132)

1 引 言

门式起重机在使用一定时间后由于门型架变形、车轮磨损、轨道移位等都会出现大车行走啃轨现象,因大车啃轨减少了设备使用时间,增加设备维修费用,甚至造成事故。根据起重机维修经验,本文对门式起重机大车啃轨现象进行研究,并提出各种啃轨的修理方法。

2 “啃轨”现象

门式起重机变形、磨损、轨道移位,大车车轮行走时走偏,从而发生车轮轮缘与轨道侧面相挤,出现啃轨现象:(1)门式起重机大车起步、行走、停机时门型架走斜、偏摆;行走时甚至发出较大异常响声。(2)钢轨侧面有沟槽状磨痕或铁屑,啃轨严重时车轮轮缘内侧磨成翻边、沟槽,甚至车轮轮缘有上轨的现象。

3 “啃轨”的影响

3.1 降低行走轮的使用时间

门式起重机大车行走轮正常情况下可以使用十多年。但啃轨严重的门式起重机大车行走轮寿命将减少2/3,严重影响门式起重机的使用。

3.2 加速传动部件的损坏

门式起重机在运行中啃轨使电动机负荷增大,容易使传动轴、联轴器损坏,加速轴承、齿轮、行走轮等磨损。

4 “啃轨”的原因分析

当两主动车轮直径不一样、车轮装斜、同跨两条钢道标高差严重超标等原因会使车轮横向移动,车轮轮缘卡在轨道一侧,造成啃轨。有的啃轨是由几种原因综合一起造成,要细心观察逐个进行筛选、甄别才能判断。

4.1 车轮

(1)两主动轮径不相等,大车运行时产生速度差,使门型架走偏产生啃轨。

(2)车轮装斜正反两方向行驶时,同一车轮啃轨道侧面不一样,啃轨位置不定。啃轨主要有以下几种:(a)1 个车轮偏斜,啃轨现象较轻。(b)2 个车轮朝一个方向偏斜,行走时会产生比较严重啃轨现象。(c)4 个车轮反向偏斜:4 个车轮偏斜程度大致相同时,不会产生啃轨现象。(d)4个车轮同向偏斜,比2 个车轮走偏啃轨更严重。

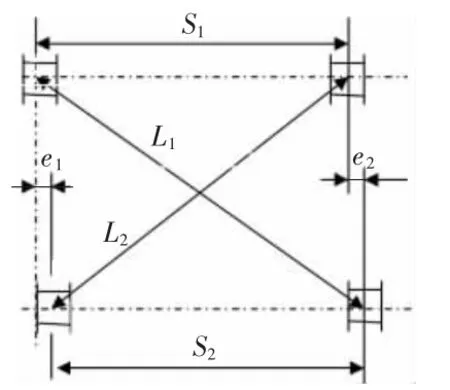

(3)一条轨道两侧均被啃轨,啃轨位置不定,这种现象主要是车轮的同位差超标,如图1,对角线不相等(L1>L2),跨度不相等(S2>S1)。

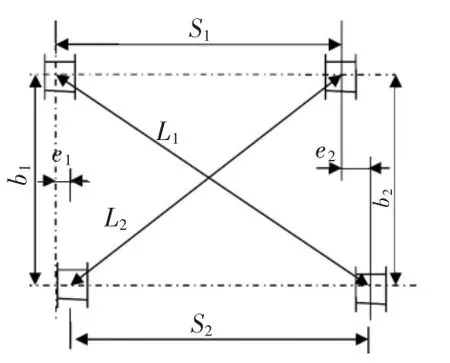

(4)两条轨道同时被啃外侧或内啃,主要由以下两个原因造成:(a)4 个车轮成平行四边形,对角线不相等L1>L2如图2。(b)4 个车轮呈梯形(如图3),对角线不相等L1>L2,跨度不相等S2>S1,车轮间距b1=b2,跨度大的车轮啃轨外侧,反之啃轨内侧。

图1 车轮直线性误差

图2 车轮对角线误差

图3 车轮对角线和跨度误差

(5)车轮铅垂度超标,总是一侧啃轨且磨痕低。

(6)圆锥形车轮行走时发出异常声音,但车轮不啃轨。

(7)车轮轮缘内侧磨成台阶,啃轨严重时产生爬轨现象。

4.2 轨道

由于轨道安装不合格,轨道位置误差严重超标造成大车行走啃轨:(1)轨道没校直,轨道水平弯曲过大处有啃轨现象。(2)轨道跨度超过车轮极限跨度部位有啃轨现象。(3)轨道同跨标高差过大造成大车侧移啃轨。(4)轨道局部范围内水平度严重超标,大车主动轮不接触钢轨或车轮轮压小打滑造成啃轨。(5)钢轨悬空超过1m、基础下沉造成啃轨。(6)轨道接头错位超标严重时造成啃轨。

4.3 传动系统原因

(1)2 个行走轮电机转速不同,产生速度差,门型架走斜啃轨。(2)齿轮啮合间隙过大或不均匀、轴上键松动,使门式起重机起步和停机不能同步。(3)制动器间隙不同。(4)新安装的大车行走电机电源线接反,试车时车身突然扭斜,甚至出轨。

4.4 门式起重机的门型架变形

门型架主梁变形,造成车轮位置误差严重超标,是啃轨的主要原因:(a)门型架扭曲变形造成4 个或更多车轮标高不在同一水平面,2 个主动轮轮压不相同,行走时摩擦力不一样,有时打滑造成啃轨。(b)主梁水平弯曲,引起车轮位置误差超标,严重时车轮偏斜,造成啃轨。(c)主梁铅垂方向变形,造成车轮铅垂度超标啃轨。(d)起重机设计制造时厂家为省料,减少钢板厚度、型钢以小代大,设计结构存在缺陷,或起重机长期使用,钢板等锈蚀严重,起重机稳定性、刚性差,设备运行晃动大,起重机吊重物时门型架发生弹性或塑性变形,车轮位置误差等随工况变化而变化,造成啃轨。

4.5 轨道顶面有油、雪时车轮打滑造成啃轨

5 “啃轨”的修理

发现门式起重机啃轨以后,试车并认真观查起重机啃轨情况,测量门式起重机和钢轨的形状位置误差,结合规范要求找诱因,敲定最经济的修理方案。

5.1 轨道的调整或钢轨更换

根据测量结果,对轨道不合格项目进行调校。如相对标高差太大时,在钢轨下垫垫板,对于磨损过大的钢轨需要更换新钢轨。钢轨调整修理后,轨道安装质量必须符合国家标准规范要求。

钢轨调整维修对易松动钢轨及压板可采用以下方法:(a)大型门式起重机轮压大时,钢轨间隔6m 处的钢轨两侧焊接防钢轨横向位移型钢;(b)对易松动的压板在压板与螺母间增加弹簧如图4;(c)在靠近钢轨一侧的压板与螺栓间长孔内加木块等如图4;(d)采用吊车轨道联结04G325 方案2 的异形垫板及带橡胶压舌的压板;(e)用镀锌扁钢50×6 钻孔φ16~φ25mm,现场制作带弯钩的止退钢板如图4。

图4 压板防松措施(可任用其中1 个,或2 个同时用)

5.2 车轮组修理

(1)保证两主动车轮直径相同:两主动轮直径差、圆柱度超标及轮缘磨成台阶、翻边等,应加工成相同尺寸。

(2)车轮位置误差调整:大车车轮跨度和对角线差不超过±7mm,车轮同位差不超过2mm 时合格,否则应调整。尽量减少调整行走轮的数量,优先调整从动车轮,必要再调整主动车轮。调整时将起重机支脚轴承箱的联结螺栓孔扩孔,把平键割掉装在车轮定位槽内,移动车轮调好车轮位置误差后再焊平键。

(3)根据车轮轮压在轴承座加垫片解决行走轮三条腿现象和调整车轮垂直度。

(4)增加大车电动机起动时间到4~6s,可减少门式起重机起动时走偏。

(5)减少行走电机转数或减少行走轮直径可减少大车行走轮走偏啃轨。

(6)调整车轮后效果不理想,仍啃轨可采用增加扶正轮的方法如图5。

在同一支脚两端(缓冲器下)的钢轨两侧安装2 个限制行走轮跑偏扶正轮,1 台门式起重机只在1 根钢轨两侧共安装扶正轮4 个,另1 根钢轨不安装扶正轮,扶正轮外圆间距离小于行走轮踏步宽度4~8mm,扶正轮安装垂直度小于1/1000。

图5 增加扶正轮4 个

5.3 门型架修理

(1)主梁、端梁变形使车轮产生位置误差,主梁下挠度符合标准要求时修理方法:(a)可通过移动行走轮位置解决行走轮位置误差。(b)在立柱法兰、行走轮轴承座加垫片调整立柱、行走轮铅垂度偏差、车轮轮压,减少三条腿现象。

(2)主梁因产生较大弹性变形或额定载荷时下挠度在水平线下大于跨度的1/700,应修复主梁,达到纠正轮距的目的。

(a)火焰矫正及加固修复法:编方案在主梁跨中附近位置制作支架,用千斤顶T=20~160 顶起主梁至一侧的车轮离开轨道10~15mm(可以用吊车T=25~150 吊起高度同千斤顶顶升高度),用火炬加热校正主梁上拱度及旁弯度,再用钢板δ=6~10mm 加强主梁中心附近两侧1/3~1/2 壁板。

(b)采用预应力修复法:在端梁焊支架,用张拉预应力钢筋φ10~φ24mm(16Mn 或低合金钢)校正主梁上拱度。

(3)主梁修复时恢复上拱度、控制主梁旁弯度和扭曲变形,增加门式起重机的刚度以消除车轮的啃轨。重大维修、改造的门式起重机要经市技术监督局检验合格方能使用,不能修复的门式起重机要降级使用或报废。

5.4 大车传动机构的调整

大车制动器间隙应调成一样。齿轮啮合间隙大、轴与联轴器等配合间隙过大、键松动均应更换,两个行走电机更换时电机转数要相同。

6 结 语

啃轨存在安全隐患,只要门式起重机制造安装、维修作业时,严格按标准、规范施工,就能减少或避免啃轨现象的发生。在门式起重机使用过程中由于磨损、变形、移位等原因造成啃轨,只要采用精确测量,综合分析就一定能找出啃轨原因,将设备及时修好,确保门式起重机的安全运行。

[1] 刘爱国,等.起重机械安装与维修实用技术[M].河南科技出版社,2003.

[2] 樊锡瑛,等.起重机械安装与电梯安全技术[M].中国劳动出版社,1990.