发动机缸体曲轴孔加工工艺研究

2013-12-23高志永张斌罗和平房长兴李帅

高志永, 张斌, 罗和平, 房长兴, 李帅

(1.沈阳机床(集团)有限责任公司,沈阳110142;2.沈阳机床股份有限公司,沈阳110142)

1 引 言

发动机缸体属于典型的多面多孔的箱体类零件,主要加工特征是平面和孔系,加工工艺复杂。曲轴孔作为发动机骨架缸体上的重要孔系,它的加工质量好坏直接影响发动机的装配精度和整机性能,需要依靠设备精度、工装夹具的可靠性和加工工艺的合理性等来保证。常见的车辆发动机最高转速达6000r/min 以上。曲轴的高速运转对曲轴孔的加工提出了较高的工艺要求,曲轴孔的表面粗糙度低,尺寸精度高,形状精度和位置精度高,需要对其加工工艺进行持续研究和改进,使加工质量和效率都得到有效提升。

2 曲轴孔加工工艺

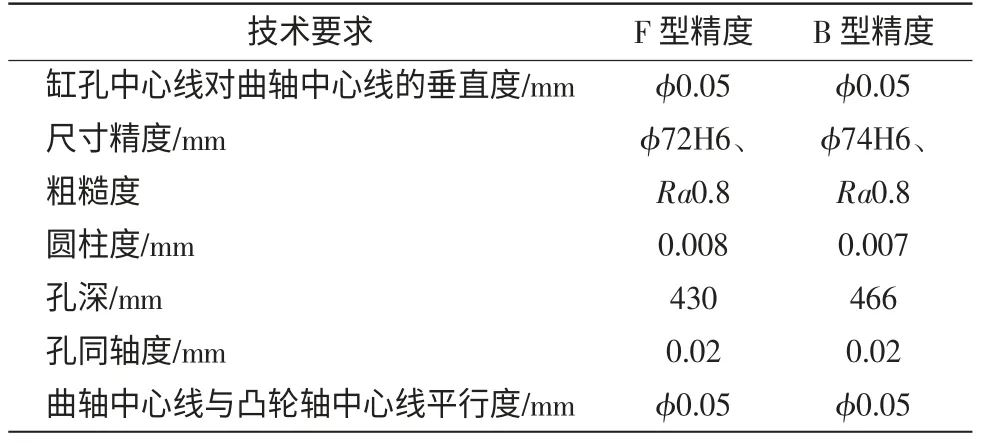

本文主要研究F 型和B 型两种型号缸体曲轴孔的加工,缸体材料均为HT250。F 型、B 型两种缸体曲轴孔加工要求如表1 所示。

表1 F 型、B 型两种缸体曲轴孔加工主要技术要求

曲轴孔是由缸体曲轴孔半圆面和瓦盖半圆面组合而成。需要先分别粗加工缸体曲轴孔半圆面和瓦盖,然后合瓦盖,用螺栓拧紧之后进行整体半精镗、精镗加工曲轴孔[1],如图1 和图2 所示。这样,半精加工和精加工在合瓦盖之后进行,可以很好地保证曲轴孔的加工精度。

图1 缸体曲轴孔半圆面粗加工

图2 曲轴孔合盖整体半精、精加工

目前缸体都是批量生产,缸体加工主要在自动化生产线上进行;F、B 两种型号缸体主要采用柔性生产线加工。由于缸体的铸造余量较大,在上线之前需要先对曲轴孔半圆面进行粗加工。可以采用粗铣或者粗镗加工,去掉铸造硬皮和多余金属,留加工余量2~3mm,然后在生产线上进行粗镗曲轴孔半圆面,留加工余量0.7mm;在进行合瓦盖工序之后进行半精镗加工,留加工余量0.3mm;最后进行精镗曲轴孔,直到满足加工要求。

3 曲轴孔精加工

传统加工曲轴孔的方法是在专用加工机床上采用组合镗刀,每个刀片对应相应的加工位置,对曲轴孔进行精加工,加工时需要对镗刀采用辅助支撑,这种加工方法一般不能应用于加工中心上。缸体柔性生产线主要采用加工中心[2],在实际加工过程中,由于曲轴孔属于大深径比孔,孔长在400mm 以上,采用刀具从缸体一端镗进的方法加工时,由于镗杆呈悬臂状态,且悬伸量往往较长,刚性差,容易引起振动,难以保证被镗孔的尺寸精度和形位精度。调头镗孔工艺能很好地解决上述问题。所谓调头镗孔,就是在卧式加工中心上,刀具分别从零件两端面先后镗进的长孔加工方法,采取工件一次装夹、工作台回转180°的调头镗削工艺,该方法的实质是减少进刀的长度。调头镗孔避免了辅助支承和对镗轴回转速度的限制,可以提高切削速度;镗杆悬伸短,刚性好,可提高镗孔精度,而且方便工人操作。

由于加工时两次镗孔的轴线不可能绝对重合,工作台回转180°的分度误差、工作台移动误差及进刀运动的直线度误差等,均可直接导致孔轴线的同轴度误差,因此,控制调头镗孔的同轴度误差是控制加工精度的关键。为了保证加工精度,需要提高加工设备的精度,要求工作台、主轴的定位精度和重复定位精度很高。另外,我们可以在工艺上采取措施来消除或减少这些影响同轴度的不利因素,以提高调头镗孔的同轴度精度。采用高精度、高效率的加工中心与调头镗孔工艺结合起来,加工各种长孔和同轴孔系,能更好地发挥调头镗孔工艺方法的优势。

对于加工精度要求更高的曲轴孔,还需要采用珩磨加工工艺,即刀具旋转进入曲轴孔内,反复进行珩磨加工。珩磨加工工艺[3]为:粗珩用于去除余量,消除精镗痕迹,提高孔的形状精度,降低孔的表面粗糙度;精珩用于进一步提高孔的尺寸精度、形状精度,降低表面粗糙度,在缸孔表面形成均匀的交叉网纹;平顶珩磨用于去除网纹沟痕尖峰,形成平顶表面,建立孔表面的平顶网纹结构,提高孔表面的支撑率。曲轴孔珩磨为卧式加工,考虑F 和B 型缸体曲轴孔的精度要求,不需要对曲轴孔进行珩磨,无需选用珩磨设备。

4 加工刀具

传统加工工艺中,曲轴孔加工刀具是一种带有多个刀片的组合镗刀[4],加工时需要对镗刀采用辅助支撑,这种刀具属于专用刀具,成本较高。依照传统工艺组成的生产线柔性化很低,已经不适应企业发展的需要。

针对曲轴孔的调头镗孔加工工艺,需要选用合适的刀具,优质刀具不仅可以提高零件加工质量,还能提高加工效率,降低生产成本。F 和B 两种型号缸体的材料为铸铁,铸铁件加工一般选用硬质合金刀具,也可以选择CBN材质刀具。粗镗刀一般选用两个刃或者四个刃,精镗刀一般选用单刃;直径较大的孔加工,为了提高加工效率,精镗加工可以选择优质的两刃镗刀。采用调头镗工艺加工曲轴孔,可以选择通用的粗镗刀和精镗刀,所选用镗刀悬伸尽量小,加工时抗振性要好。

5 加工设备

曲轴孔加工可以采用曲轴孔专用机床或者数控加工中心,考虑企业生产线柔性化的需求,加工设备多选用卧式加工中心,如沈阳机床的高精度高速卧式铣镗加工中心HMC63h。HMC63h 采用630mm×630mm 回转双交换工作台、德国进口高速电主轴、高速进给系统和快速换刀系统,大大提高了加工效率,减少了辅助时间。主轴转速范围10~12000r/min,X、Y、Z 轴定位和重复定位精度分别为6μm、4μm,回转精度±6″,回转重复定位精度±4″。该产品工作台可以旋转,可在一次装夹中完成零件多个工作面的铣、镗、钻等工序,尤其适合汽车发动机缸体、缸盖等箱体类高速高效加工。该卧式加工中心可以很好地实现曲轴孔的调头镗削加工,不仅能够保证曲轴孔的加工精度,还能提高加工效率。

6 切削参数

发动机缸体切削参数的选择包括切削速度、进给量和切削深度等的选择。由于加工中所使用的设备都是具有较高精度的加工中心,为保证切削加工的效率,可以适当选择较大的切削用量。根据粗、精加工工艺的不同来选择镗削用量,合理的切削参数不但能够保证被加工件的精度,同时能够提高机床效率,延长刀具的寿命。表2 是B 型号缸体曲轴孔加工现行的切削参数。

表2 加工B 型号缸体曲轴孔的相应切削参数

现行切削参数主要是依据加工经验、现场加工状况以及生产安排而定的,粗加工时选用较大的切削深度和相对较低的切削速度;精加工时选用较小的切削深度,切削速度要大一些,进给量要适当小一些。切削参数除了与刀具、被切削材质、切削液等有关系外,与机床本身的性能也有很大的关系。为了提高生产效率,在保证工件加工精度的前提下,需要对各切削参数进行优化。

7 结 语

曲轴孔是缸体中的关键加工部位,需要保证曲轴孔的各项加工精度。上述工艺内容主要依据是企业现场加工经验以及目前的先进加工技术,具有指导加工的实际应用价值。对缸体柔性生产线上各关键部位的加工,需要综合考虑加工工艺、刀具技术和加工设备,采用先进高效的工艺方法,以提高加工精度和加工效率。

[1] 陈泽扬.4 缸柴油机机体加工柔性生产线的方案设计[J].柴油机设计与制造,2005,14(3):125-127.

[2] 许建中.浅析发动机缸体、缸盖柔性加工线方案设计[C]//十二省区市机械工程学会学术年会论文集,2007.

[3] 陶前昭,李胜柱,蔚兴建.缸孔平台网纹珩磨工艺[J].现代制造工程,2002(3):37-38.

[4] 丁向科. 专用机床加工缸体主轴承孔和缸孔的方法及刀具[J].组合机床与自动化加工技术,1991(6):5-8.