二次再热超超临界锅炉研究与初步设计

2013-12-20王凤君刘恒宇栾世建

王凤君,黄 莺,刘恒宇,栾世建

(哈尔滨锅炉厂有限责任公司,哈尔滨150046)

超超临界锅炉二次再热技术主要在美国、日本、丹麦等国家应用。该技术不但可使电站机组获得较高的经济性,而且也可使机组具有良好的环保效果,是一种成熟、高效、低污染的燃煤发电技术。采用锅炉二次再热的目的是为了进一步提高机组的热效率,并满足机组低压缸最终排汽湿度的要求。经计算分析,采用该技术在相同的主蒸汽压力下,其相对热耗率改善值约为1.4%~1.6%,机组热经济性得到明显提高。

当二次再热机组的汽轮机入口参数为30.0MPa/600℃/620℃/620 ℃时,相对于目前超超临界机组普遍应用的25.0MPa/600℃/600℃参数,机组的热效率提高了2.4%~2.6%,机组煤耗可得到显著降低。

采用二次再热超超临界机组是国内外高效、环保发电机组的主要发展方向,也是我国目前最有条件发展的一项先进发电技术。

蒸汽中间再过热,使做功后的蒸汽干度可明显提高,是解决乏汽干度问题的一种办法,已成为大型机组提高热效率的必要措施。

迄今为止,我国还没有一台二次再热机组投入运行,也缺少针对二次再热机组的设计、制造、调试和运行方面的技术储备。

1 国外二次再热机组的发展

1.1 二次再热机组蒸汽参数

从20世纪50年代开始,美国、日本等国均建造了大量再热发电机组,但由于受耐热高强钢材料的限制,只有少量机组采用了二次再热方式。

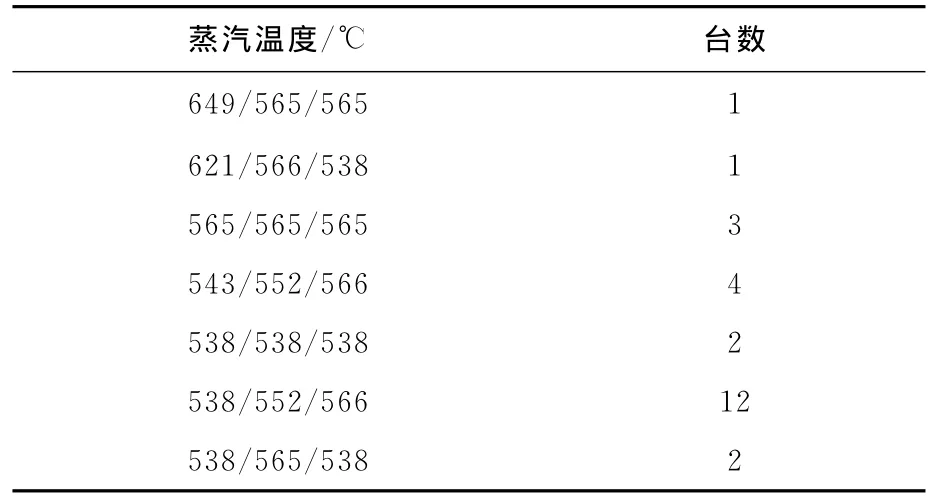

美国早期二次再热机组占当时建造超临界机组的21.37%,具体蒸汽参数见表1。

表1 美国二次再热机组的蒸汽参数

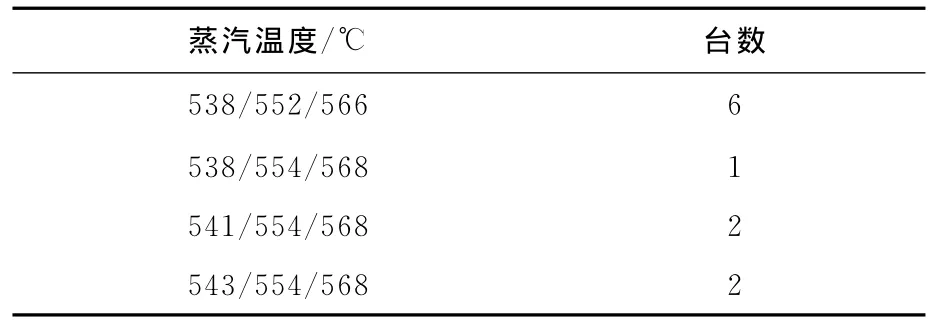

日本早期(1976年前)二次再热机组占当时超临界机组的23.0%,具体蒸汽参数见表2。

表2 日本二次再热机组的蒸汽参数

中期(80年代末)以日本川越电厂31MPa/566℃/566℃/566℃为超超临界机组的代表,走的是一条从引进到自主开发的发展之路。

丹麦的超超临界机组,追求可能达到的最高效率,压力接近30MPa,温度为580℃/580℃/580℃或580℃/600℃。

根据超超临界机组未来的发展趋势,当温度达到650~720℃、压力超过30MPa时,采用二次再热可获得与IGCC发电技术相当的经济性。

Siemens、Alstom等发电设备制造企业提出的“高参数燃煤电站(700℃)发展计划”,到2019年左右,超超临界机组的参数达到40MPa/700℃/720℃的水平;日本国家(700℃)计划采用二次再热,机组参数35MPa/700℃/720℃/720℃。

1.2 日本川越电厂锅炉简介

日本川越电厂1号、2号机组为当今世界上容量最大的二次再热超超临界机组,锅炉由三菱重工供货,燃用液化天然气,汽轮机由东芝公司供货。

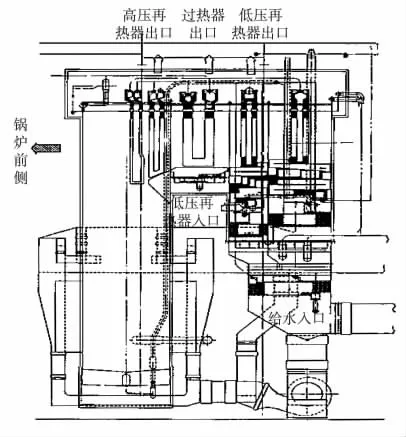

锅炉为超超临界参数变压运行直流炉,单炉膛、尾部双烟道、平衡通风、露天布置、全钢构架、全悬吊结构П形锅炉。燃烧方式为反向双切圆,布置有2台再循环风机,从省煤器出口抽取烟气送入燃烧器区域和下炉膛来进行再热器调温和降低NOx排放。

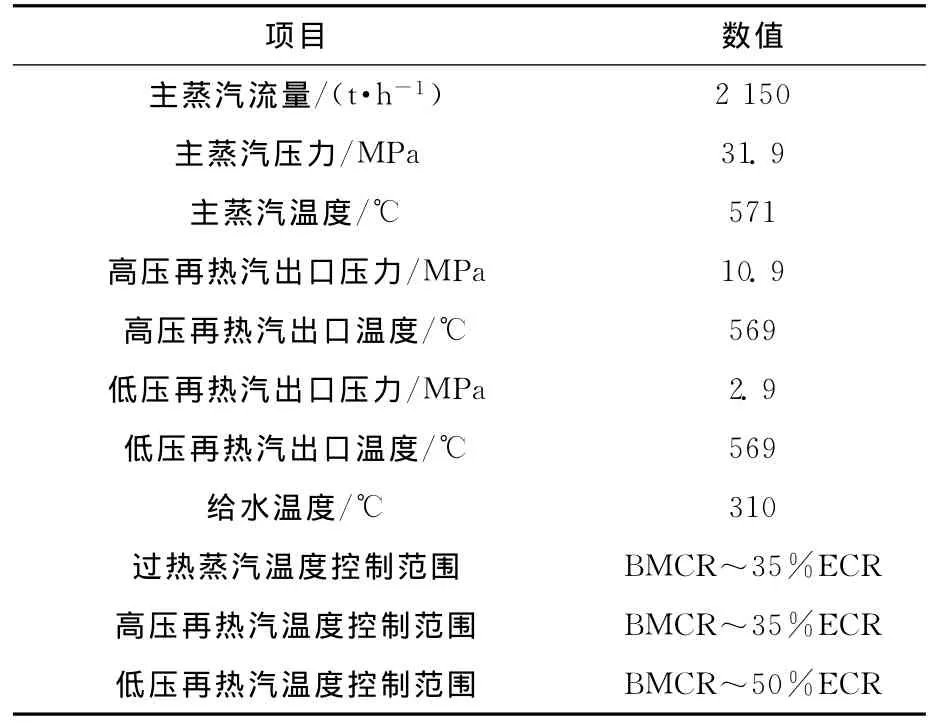

锅炉的主要参数见表3。

表3 锅炉参数

锅炉采用八角双切圆燃烧,炉膛为长方形断面,燃烧器布置4层,共32只燃烧器。水冷壁为垂直管屏,下炉膛水冷壁采用内螺纹管,上部水冷壁采用光管。

过热器三级布置,汽温采用煤水比调节,每两级过热器之间都布置有一级喷水减温器,对过热汽温进行微调。

高压再热器分两级布置,低温段布置在尾部后烟道,高温段布置在折焰角上方,在两级高压再热器间布置有事故喷水减温器。低压再热器布置在尾部的前部烟道,分水平段和垂直段,在低压再热器入口管道上布置有事故喷水减温器。烟气再循环用来调节再热汽温,同时也用来降低NOx排放。

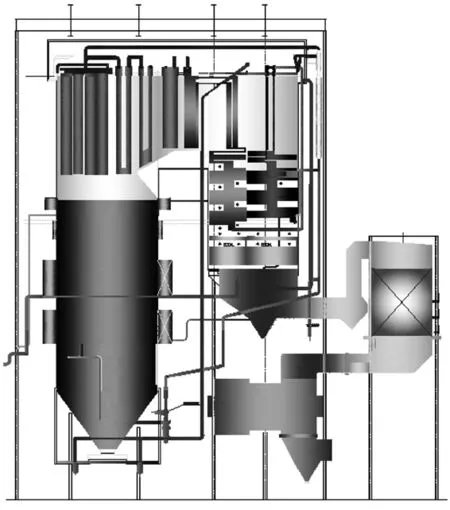

锅炉总体布置见图1。

图1 锅炉总体布置图

川越电厂1号机组、2号机组分别于1989年6月和1990年6月投入商业运行,运行后完全满足各种负荷要求,且具有良好的启停性能,机组在锅炉点火后可在132min达到满负荷运行。

从2011年开始,由于福岛核事故引起的日本核电机组全部关停,1号、2号机组一直带基本负荷。

1.3 丹麦诺加兰德电厂锅炉简介

1992年丹麦公用事业部决定在诺加兰德火电厂装设超超临界参数燃煤供热机组,1998年10月1日投入运行,是目前世界上最高效的火电机组之一。机组炉、机、电配置分别为FLS miljio公司、Alstom公司、Alstom公司的设备,锅炉参数见表4。

表4 锅炉参数

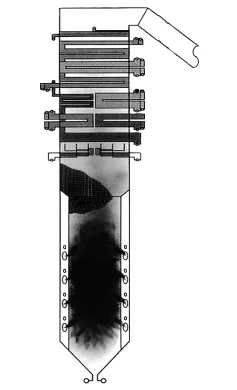

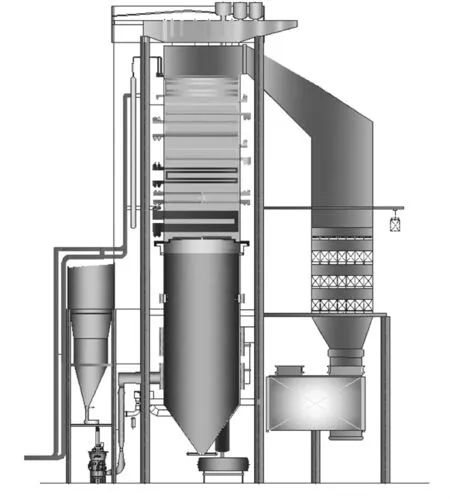

锅炉为超超临界、直流、二次再热、塔式布置(见图2),下炉膛设有螺旋管圈水冷壁。炉膛截面尺寸为12.25m×12.25m,高为70m。二次再热循环提高了效率,并减少了汽轮机低压缸入口蒸汽湿度,特别适合供热和发电联合运行模式。

图2 塔式布置的锅炉

锅炉设置16个燃烧器和4个辅助点火燃烧器,为煤、油双燃,并且每个点火燃烧器可带负荷70MW(按热值计算)。燃烧器安装在四层的4个角上,每个燃烧器的上方开有一次风口,最上一层燃烧器上方装有燃尽风系统。燃烧器有四股空气流以使内部空气能合理配置。在锅炉满负荷时烟气中NOx的含量为170~200mg/MJ。

锅炉满足使用多煤种、能带中间负荷运行的要求,在保证低NOx排放的条件下高效运行和易于保养维修。

一次风系统和烟气再循环一起控制再热汽温。在一定条件下,烟气再循环可以引入燃尽风系统,以控制锅炉出口烟气的温度,采用四分仓空气预热器。

机组设置了13级凝结水和给水回热系统,区域供热,从所有冷却器回收热量,广泛采用变频装置,高标准脱硫,多产业协作,海水系统使用高防腐材料以减少表面处理费用,高度自动化的过程控制和监控系统,污水处理后再循环利用,在脱硫过程中使用收集的雨水、低质水等最先进的节能环保措施。

1.4 国外二次再热机组技术的启发

通过对美国、日本、丹麦等国家二次再热机组技术分析得出:

(1)机组出力和参数均达到了额定值,运行稳定,机组高效、环保。

(2)对于二次再热机组,单纯依赖一种调温手段无法满足对两个再热汽温的调节,需要采用多种调温方式有效配合。

(3)从2台机组的建设周期看,二次再热机组与常规超超临界机组基本相同。

(4)机组在制造、安装、调试投入商业运行后,为保证机组在最佳的状态下运行,运行调整和管理非常关键。

2 对二次再热机组锅炉的研发

在现有的机组参数水平下采用二次再热方式,是基于现有成熟的材料,提高火电机组热效率的有效途径,在节能减排方面具有突出优势。哈尔滨锅炉厂有限责任公司(简称哈锅)根据市场需求,于2010年初启动了超超临界二次再热机组锅炉产品的开发工作。

2.1 二次再热机组研发的历程

从2009年底开始,针对二次再热机组锅炉广泛收集资料和调研,经市场前景分析,明确研发二次再热机组超超临界锅炉;随后完成参数论证,并进行初步机炉匹配、汽水参数特点和锅炉设计难点分析,锅炉概念设计和对策,多方案设计和优缺点分析,细化锅炉概念设计,配合设计院完成前期预可研和方案说明,研发完成性能设计软件。

2011年9 月针对600MW和1 000MW等级机组分别进行方案设计,并于2012年5月针对特定工程进行投标。

2.2 二次再热锅炉设计难点分析

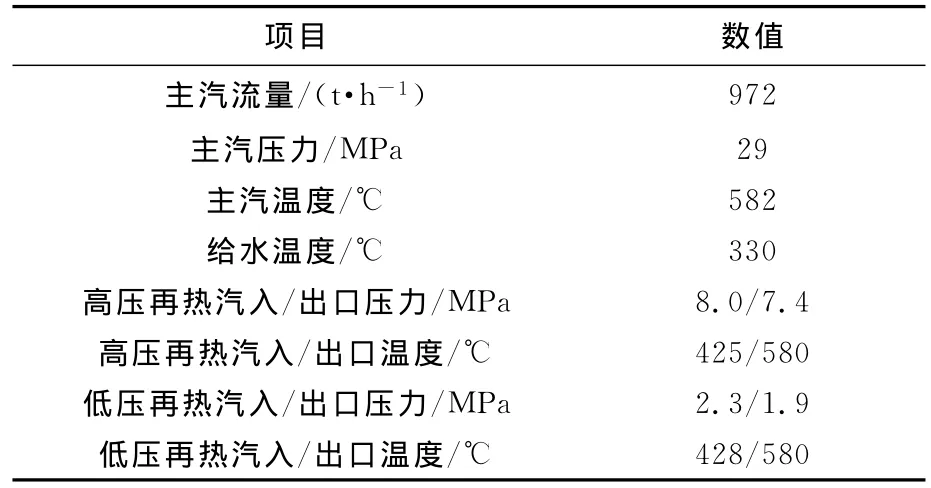

以660MW超超临界汽水参数为例,分析和对比二次再热和一次再热锅炉参数,见表5。

表5 锅炉参数比较

由表5可见汽水参数有如下主要特点:

(1)由于二次再热机组热效率提高,锅炉输出热量相对减少。

(2)因再热器热量由高、低压两部分提供,主汽吸热比例降低,主蒸汽流量减少。

(3)汽轮机排汽温度水平提高。

(4)省煤器入口给水温度升高。

根据汽水参数特点,二次再热锅炉同一次再热锅炉相比,存在以下显著的难点:

(1)锅炉增加一级再热器,增加了两组受热面布置。

(2)再热汽温调节更困难,喷水调节将降低系统效率。

(3)锅炉设计参数为600℃/620℃/620℃,三个受热面出口温度达到或超过600℃,最后一级高温受热面传热温差减少,其低负荷性能势必降低。

(4)低压再热器压力更低,蒸汽体积流量大,低压再热器压降控制更难。

(5)炉膛选取必须同时满足合理组织燃烧的要求和三个高温受热面出口汽温达到额定值。

(6)省煤器的入口烟温和入口水温提高,受热面设计必须满足全负荷范围内省煤器出口工质有足够的欠焓。

(7)空气预热器入口烟温水平升高,排烟温度进一步降低的难度增加。

(8)主汽流量降低,炉膛吸热相对增加,上部水冷壁壁温和分离器温度上升。

因此二次再热机组参数的确定应综合考虑技术和经济因素,需要锅炉制造厂和汽轮机制造厂联合研究解决。

2.3 设计对策和方案

针对以上技术难点,哈锅经过充分和详细的论证,在设计中考虑以下对策:

(1)合理选择炉膛,在保证合适的热力参数的同时,尽量采用较高的炉膛出口烟温,以利于末级过热器、一次高压再热器和二次高压再热器三个高温受热面同时达到额定汽温。

(2)基于623℃的温度,在现有材料条件下高压再热器受热面不宜布置在炉膛高烟温区域。

(3)低负荷时,高温受热面传热温压急剧下降,仅通过增加受热面难以达到额定汽温。

(4)需要采用多种调温方式的优化组合,实现一、二次再热汽温的调节,并满足机组调峰特性。

(5)需要采取有效措施,减弱燃料辐射放热,加强对流放热,以匹配强对流特性的受热面。

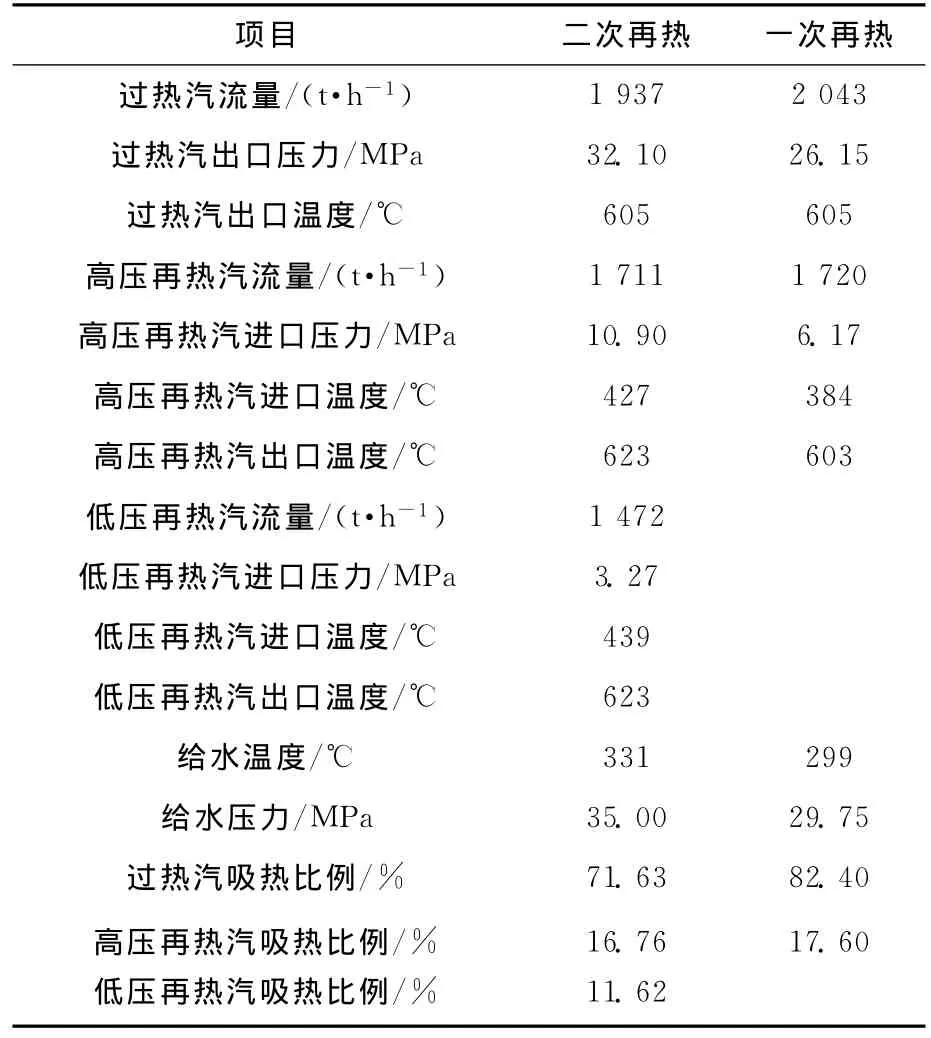

哈锅为二次再热机组研发了П形(见图3)和塔式(见图4)两种炉型。

图3 П形锅炉

图4 塔式锅炉

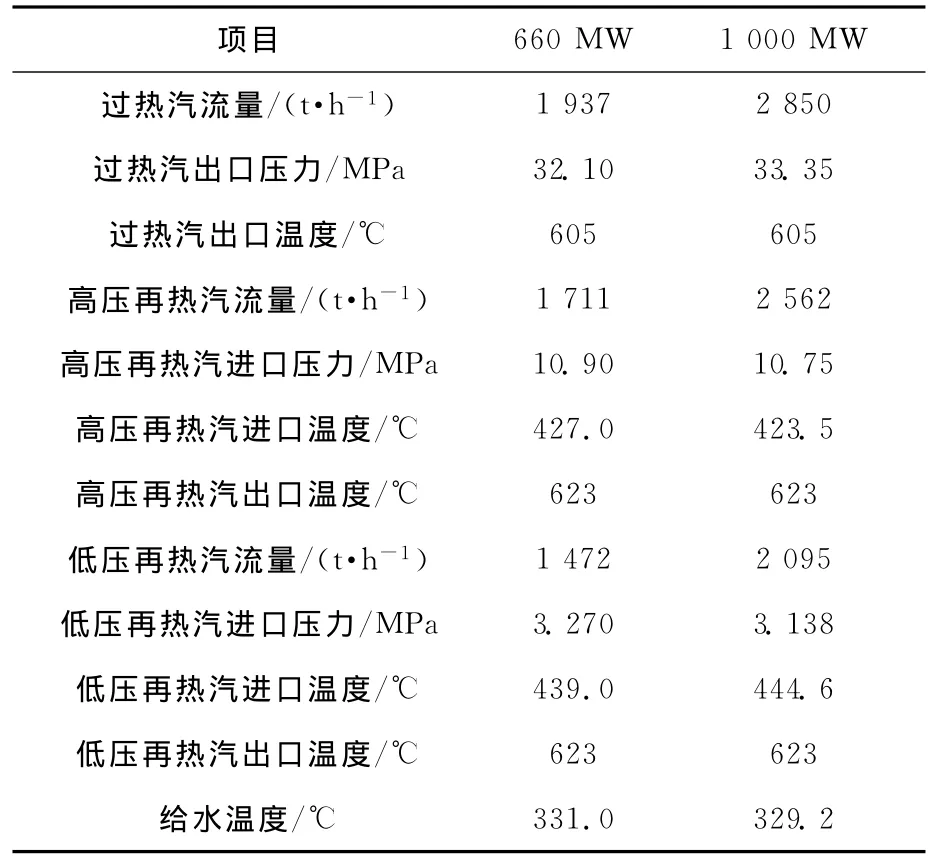

锅炉主要参数见表6。

表6 锅炉参数

锅炉技术特点:

(1)采用成熟的П形或塔式布置。

(2)配中速磨制粉系统的切圆燃烧方式。

(3)经济、高效的低NOx直流燃烧器和分级燃烧。

(4)适合高蒸汽参数的超超临界锅炉的高热强钢。

(5)过热器三级布置,有利于合理地分配各级焓增。

(6)高压再热器分成冷段和热段。

(7)低压再热器分成冷段和热段。

(8)过热汽温调节为常规的煤水比+二级(四点)喷水;再热汽温采用调节挡板、烟气再循环、燃烧器摆动或组合等多种调温方式组合。

2.4 建议

由于受热面传热比例变化,建议二次再热机组锅炉使用煤种应尽可能为灰熔点较高、不易结焦煤种,以尽可能提高炉膛出口烟温,改善低负荷下机组性能。

3 结语

大规模采用更高参数的超临界发电技术是我国火力发电厂的主要发展方向,对节约能源、减少污染具有重要意义。目前日本、美国及欧洲等工业发达国家制订了一系列的超超临界火电技术的中长期发展计划,积极开发34.3MPa/650℃以及40MPa/700℃超超临界发电技术,使超超临界机组朝着更高参数的技术方向发展。目前国内已经开始对700℃高效超临界机组的研究工作,但距离技术成熟及大批量投入商业运行还有很长的路要走,保守估计也在10年以上。因此目前既能采用成熟技术,又能提高电站经济性的措施,即为在目前的超超临界参数上采用二次再热技术。

迄今为止,我国虽然没有二次再热火电机组,缺少针对二次再热机组的设计、制造、调试和运行方面的技术储备;但哈锅通过对国外相近机组的调研和研究,已经掌握了二次再热锅炉的设计技术,已经与三菱、东芝、西门子等公司技术的汽轮机进行配合设计,二次再热机组已经是相对成熟的技术,能长期保持高效稳定运行。如果受热面材料等级能够提升,二次再热机组在提高火电机组热效率和节能减排方面更能表现高参数优势,那样超超临界二次再热机组必将是我国火电机组发展的必由之路。

[1]郑民牛 .超超临界1 000MW锅炉选型的几个关键要点[J].动力工程,2006,26(2):166-170.

[2]樊泉桂.1 000MW超超临界锅炉中间点温度和汽温控制[J].动力工程,2007,27(3):332-335.

[3]陈端雨,施鸿飞,董厚忱 .超超临界压力锅炉的设计探讨[J].动力工程,2002,22(4):1833-1840.

[4]李虎.1 000MW超超临界机组的先进设计与经济运行分析[J].电力设备,2007,8(12):16-19.

[5]Tomozuchi Kawamura,Hisao Haneda.Design of LNG fired USC steam generator for Units Nos.1&2of Kawagoe Power Station,Chubu Electric Power Co.Inc[M].[s.l.]:Mitsubishi Heavy Industries,1989.