挤压联合粉磨系统的标定与改进

2013-12-18□□,,

□□ ,,

(山西职业技术学院,山西 太原 030006)

引言

挤压联合开流磨系统作为辊压机配套球磨机的水泥生产工艺,是目前已趋于成熟的工艺系统,由于采取了磨前预破碎,入磨物料细度与传统工艺相比大大降低,通过“多碎少磨”,减轻了球磨机负担,提高了水泥粉磨效率[1-2]。然而,由于粉磨效率涉及到设备及操作参数等诸多因素,要有效地提高整个系统的生产能力,需综合分析各种因素,并进行全面优化。

笔者通过对某公司水泥粉磨系统进行标定和水泥磨筛析曲线分析,对影响系统生产能力的因素进行了研究,提出了相应的改进措施,并进行了生产验证。

1 系统运行工况

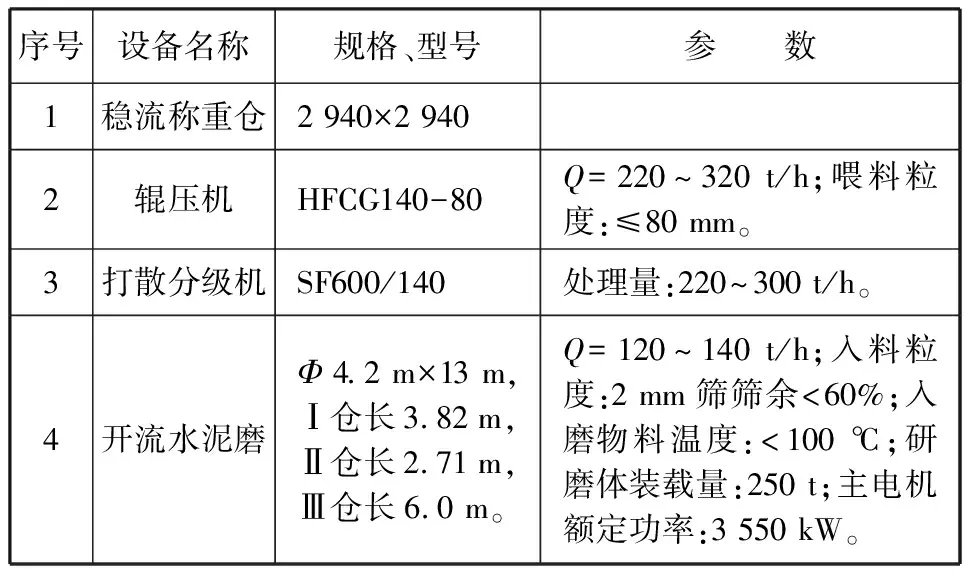

某公司生产规模为10 000 t/d熟料,配套水泥粉磨系统采用挤压联合粉磨生产工艺和设备,设计年生产能力为100 万t,工艺流程图见图1,主要设备见表1。

图1 水泥粉磨系统工艺流程

序号设备名称规格、型号参 数1稳流称重仓2 940×2 9402辊压机HFCG140-80Q=220~320 t/h;喂料粒度:≤80 mm。3打散分级机SF600/140处理量:220~300 t/h。4开流水泥磨Φ 4.2 m×13 m,Ⅰ仓长3.82 m,Ⅱ仓长2.71 m,Ⅲ仓长6.0 m。Q=120~140 t/h;入料粒度:2 mm筛筛余<60%;入磨物料温度:<100 ℃;研磨体装载量:250 t;主电机额定功率:3 550 kW。

标定时,磨机进料总量约115 t/h,含辊压机系统104 t/h(熟料+石膏+石灰石)和直接入磨机11 t/h的粉煤灰。水泥品种为P·O 42.5 水泥。质量控制指标为:比表面积>380 m2/kg,80 μm筛筛余<1.5%。进料组成为:熟料80.0%,石膏5.5%,石灰石6.0%,粉煤灰8.5%。通过调节打散机分级风轮转速控制入磨物料的数量和细度,同样对循环回到辊压机的物料也起到控制作用。出磨水泥温度为119.5 ℃,对磨机外壳进行喷水冷却,同时用带有袋收尘的磨机通风系统对磨机进行冷却。

从中央控制室显示数据来看,磨机电流220~225 A,功率3 028 kW ,电压10 kV,功率因数为0.786,磨机转速15.8 r/min。辊压机固定辊在电流26.3~30 A(功率358~408 kW)、活动辊在电流21.7~23.7 A(功率295~323 kW)时运行。

2 系统标定

2.1 标定方法

(1)在典型操作条件下,磨机平稳运行一段时间,记录数据,对辊压机以及打散机回路系统采样。取下列点处的样品:①出辊压机的物料;②打散机回粉;③辊压机产品;⑤入磨物料。

(2)急停后,对磨机内部进行检查和取样。取轴向样本11个,其中Ⅰ仓3个样本,Ⅱ仓3个样本,Ⅲ仓5个样本进行0.045~10.0 mm范围的筛分分析。

2.2 辊压机标定结果

(1)由喂料量104 t/h与辊压机功率692 kW,可算得辊压机的单位功耗为 6.7 kW·h/t。按(1)式计算循环负荷率(CL)[3]。

(1)

式中:r——出辊压机的物料细度,80 μm 筛筛余83.2%;f——出打散机的细粉细度,80 μm 筛筛余63.6%;b——回辊压机的粗粉细度,80 μm 筛筛余95.2%。 计算得辊压机的循环负荷率为163%,求得总进料为170 t/h,辊压机单位电耗为4.1 kW·h/t,这与一般情况下辊压机电耗2.5~3.5 kW·h/t相比偏高。

一般而言,运行状况好的辊压机工作功率大约是装机功率的 60%~80%。该辊压机的工作功率约为692 kW,而装机功率为1 260 kW(2×630 kW),只有装机功率的55%左右。

(2)辊压机的运行情况稳定,但活动辊与固定辊的辊间距较大;中心位置的机械限位块存在着限制活动辊向固定辊运动的现象。根据观察,辊间隙在21~46 mm之间波动,意味着两辊发生“倾斜”。其原因是:物料在辊表面分布不均;辊表面磨损;压力补偿未起作用;更严重的情况是辊出现机械故障(两辊轴线不平行)。

(3)通过对辊压机产品进行粒度分析,发现产品较粗,高于正常水平,且计算得到的辊压机总效率较低,表明辊压机负荷不足。其原因,主要是由于缺乏“壅塞式”进料和辊压较低造成的。

2.3 球磨机标定结果

2.3.1 仓内情况

磨内各仓的情况见表2。

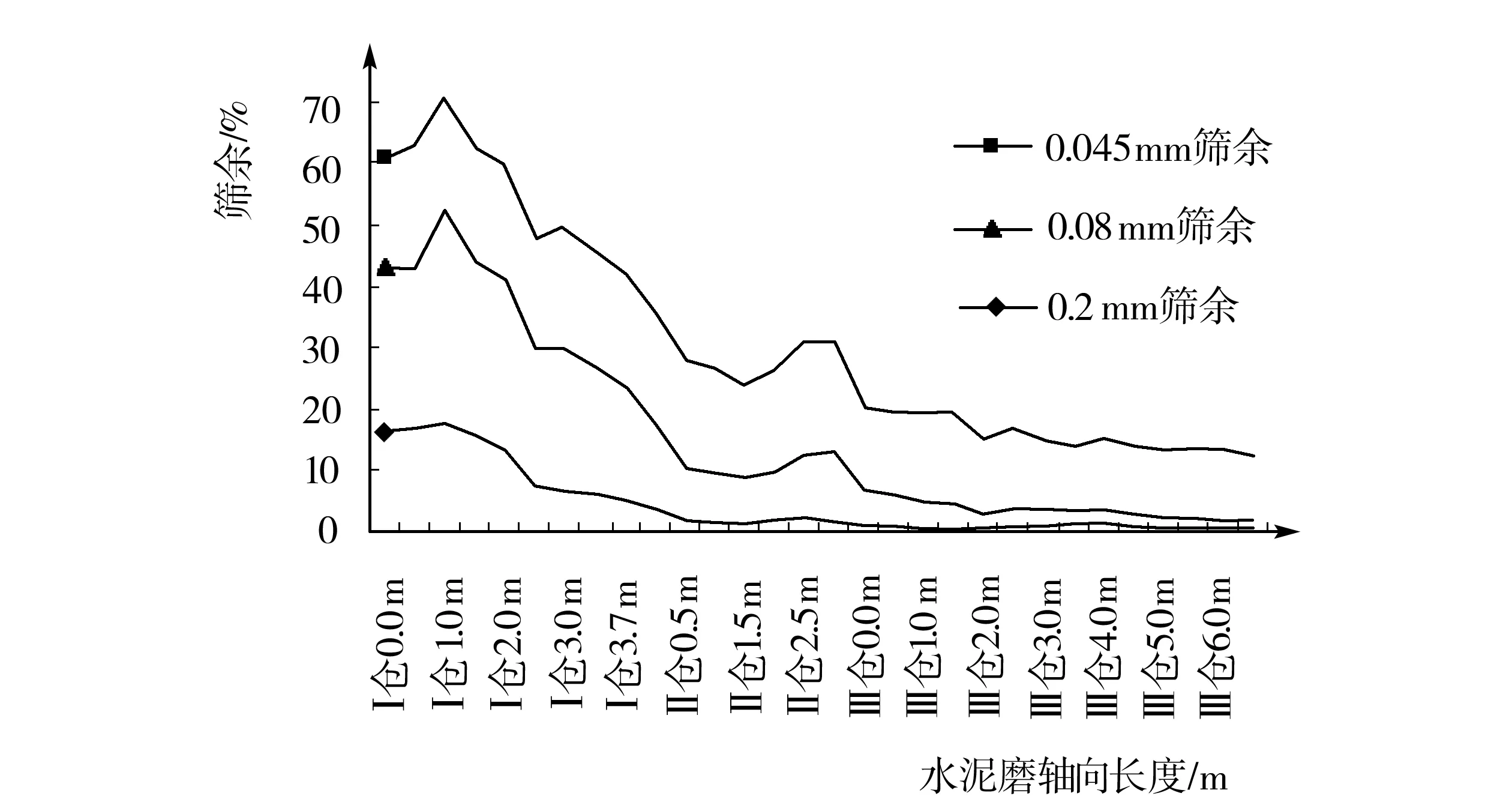

2.3.2 磨内筛析曲线

在磨内轴向取样绘制筛析曲线,见图2,样本编号表示各仓取样点。

2.3.3 结果分析

(1)出磨水泥 45 μm筛筛余为 8.7%,产品比表面积为 420 m2/kg,表明产品粒径分布范围相对较宽。

(2)将磨机喂料量115 t/h 和磨机功率3 028 kW换算成磨机单位电耗为26.3 kW·h/t,按所给比表面积计算得出的磨机效率很高,为 37.6 cm2/J,而系统的实际效率见表3,低于理论计算值。

表2 磨内各仓的情况

图2 磨内筛析曲线

表3 粉磨系统效率计算

(3)由图2可以看出,Ⅰ仓的作业效能较为理想。2.36 mm、1.18 mm和0.3 mm 筛筛余分别为0.1%、0.2%和1.5%,而最大允许值分别为1%、5%和20%。

(4)Ⅱ仓出料隔仓板的阻塞程度约为90%,主要是由陷在筛缝中的较小尺寸的物料造成的。而且从图2可以看出,Ⅱ仓的粉磨效率较差,级配需调整。

(5)Ⅲ仓为开放式设计,磨机出口有3块活化衬板和1个挡料环。使用这种衬板的有效性尚未得到证实,但会增加磨机电机所汲取的功率。挡料环的质量可以用更多的研磨体代替,从而可提高粉磨效率。Ⅲ仓出料仓板堵塞情况严重,因此需定期清理Ⅱ、Ⅲ仓隔仓板筛缝,从长远来看,需考虑对Ⅰ仓、Ⅱ仓隔仓板和出口隔仓板重新设计,最好使用自清洁式、筛缝方位沿周向排列并带有良好流量控制机制的隔仓板。

3 球磨机筛析曲线

2012年1月至4月筛析曲线汇总结果见图3。

图3 2012年1月至4月筛析曲线汇总

由图3可以看出,Ⅰ仓筛余下降较大,说明Ⅰ仓破碎能力过剩。Ⅰ仓除承担破碎作用外,还具有一定的粉磨作用,但是由于Ⅰ仓平均球径大,粉磨效率相对Ⅱ仓和Ⅲ仓低,出仓物料偏粗,说明Ⅰ仓长度和装球量足够大或者偏大。Ⅱ仓筛余变化趋势较小,说明Ⅱ仓粉磨效率较差,其级配需调整。主要原因是:① 装球量偏少;② 仓内钢段分级不明显甚至反向分级,造成粉磨效率下降。Ⅲ仓筛余变化趋势基本正常。

从总体上看,磨机整体筛余变化趋势不是很合理,Ⅰ仓破碎能力偏大,Ⅱ仓粉磨效率较低。从实际生产控制情况看,磨内物料流速较快,磨音清脆,粉磨效率不高,水泥细度控制的稳定性较差。

4 系统改进

4.1 调整辊压机工作压力,更换打散分级机筛板

结合进厂原材料的特点,将辊缝间隙从25~30 mm调整到20~25 mm,压力从6~7 MPa调整至7~8 MPa,辊压机的挤压效果明显提高。从实际生产看,出辊压机料饼厚度均匀,成饼量上升,有效地提高了打散分级机料饼打散和分选效率[4-5]。

将打散分级机筛板更换为细筛板,筛网尺寸从8 mm下调为5 mm,从而将入磨物料细度从筛余65%以上下降为50%左右,为缩小磨内钢球直径和进行级配调整创造条件。

4.2 球磨机研磨体的更换和级配调整

调整前后研磨体级配见表4。针对磨内球段磨损较快的问题,重新选择了供应厂家,更换为耐磨高铬球段。

表4 球磨机研磨体级配调整

4.3 清扫球磨机隔仓板篦缝和更换隔仓板

(1)定期清理篦缝。要求充分利用水泥磨定检时间或停磨的机会,对Ⅱ仓隔仓板、Ⅲ仓出料仓板篦缝进行清理,以保持磨内通风和物料流速,避免过粉磨现象。

(2)将Ⅱ仓隔仓板更换为新型防堵塞隔仓板,其篦孔由直方型变更为弧形筛孔。从使用情况来看,效果良好。

5 改进效果

(1)经过改进后,系统产量提高15%以上。

(2)2012年8月进行了筛析曲线测定(生产P·O 42.5水泥),结果见图4。

图4 调整后的筛析曲线

由图4可以看出,对粉磨系统进行改进后,筛析曲线更为合理。

(3)对粉磨系统调整前后的水泥颗粒粒径分布和水泥物理力学性能进行了对比分析,结果见表5和表6。

表5 调整前后出磨P·O 42.5水泥粒径分布 %

表6 调整前后出磨P·O 42.5水泥物理力学性能

由表5可以看出,经过调整,水泥磨系统的粉磨效率有所提高,水泥中0~3 μm颗粒含量下降3.43%,3~32 μm颗粒含量增加3.49%,水泥颗粒级配更为合理。由表6可以看出,水泥性能明显提高,其中标准稠度需水量下降0.4%,胶砂流动度增加13 mm,水泥的28 d强度略有提高。

参考文献:

[1] 孙文江.提高辊压联合粉磨效率的几点体会[J].建材技术与应用,2011(8):24-25,29.

[2] 高霖,王虔虔,王学敏.高效节能的辊压机联合粉磨系统[J].建材技术与应用,2012(9):34-36.

[3] Alex Jankovic, Walter Valery,Eugene Davis. Cement grinding optimization[J].MineralsEngineering,2004(17):1075-1081.

[4] 孙百翔,仝瑞来.联合预粉磨系统工艺参数调整的实践和体会[J].水泥,2009(5):31-32.

[5] 刘清林,李继海,张世伟.水泥联合粉磨系统优化[J].中国水泥,2009(8):70-71.