冷变形及退火对5E06铝板晶间腐蚀性能的影响

2013-12-15张鑫明聂祚仁文胜平高坤元

张鑫明,聂祚仁,黄 晖,文胜平,高坤元

(1.北京工业大学 材料科学与工程学院,北京 100124;2.东风商用车技术中心 工艺研究所,武汉 430056)

变形铝合金中的Al-Mg系合金具有中等强度、良好的耐蚀性、加工成形性与焊接性,广泛应用于航空、船舶、汽车等领域。由于热处理不可强化,传统的Al-Mg系合金主要通过固溶强化、形变强化、细晶强化来获得较高的强度,现在广泛使用的5083合金(镁含量 4.0%~5.0%,质量分数,下同)就是代表。5083合金虽具有较好的耐蚀性,但强度却并不高。前苏联开发的5A06合金(镁含量 5.8%~6.8%)由于镁含量较高,固溶强化效果增强,比5083合金具有更高的强度。镁含量增加虽可提高Al-Mg系合金的强度,但镁添加量超过 7%,随镁含量继续增加,铝合金强度增加缓慢,而且镁含量较高(大于3%)的铝合金中,过饱和的镁在室温或较高温度会以β相的形式从基体晶界析出并逐渐连续,最终使铝合金对晶间腐蚀和应力腐蚀敏感[1-2]。镁含量较高的Al-Mg系合金也可通过冷变形获得较好的强化效果,但这种强化作用并不稳定,不经最终的稳定化退火,在室温长时间使用会发生时效软化[3]。对高镁含量铝合金而言,最终的稳定化退火非常必要,通过稳定化退火获得良好的基体组织及β相的较理想分布,可使高镁含量铝合金具有稳定的力学性能和良好的腐蚀性能,并且在较长时间的使用过程中不发生退化。

镁含量和冷变形量各自增加到一定程度带来的不良后果制约着Al-Mg系合金通过固溶强化和形变强化来获得较高的强度。微合金化是提高Al-Mg系合金强度的另一种有效手段。21世纪初,研究人员发现稀土元素Er加入Al-Mg系合金具有类似Sc一样细化晶粒、提高热稳定性、在不降低铝合金塑性的前提下提高强度以及阻碍回复、再结晶过程从而提高再结晶温度等积极作用[4-7]。Er的价格仅约为Sc的百分之一,具有商业应用价值。5E06(含Er 5A06)合金就是在5A06合金的基础上通过添加适量Er、Zr进行微合金化而形成的一种新型铝合金。已有研究指出[8],在Al-Mg系合金热轧板中添加Er、Zr进行微合金化不会显著影响合金的腐蚀性能,而主合金元素镁的含量、存在形式以及热处理工艺仍是影响合金耐蚀性的主要因素。但至今未见国内外针对5E06体系中冷变形及稳定化退火对合金晶间腐蚀性能影响规律的系统研究。

目前对Al-Mg系合金晶间腐蚀性能评定的方法主要有两种:国外按ASTM G67-04[9]测质量损失,这种方法可以得到定量的数据,检测β相也比较灵敏,但对试验条件要求比较严格;而国内一般按国标 GB/T 7998—2005[10]测量最大腐蚀深度,主要利用腐蚀电化学原理,通过氯离子去极化而加速腐蚀,这种方法偏定性,但比较直观。本文作者对晶间腐蚀的评定采用后一种方法,同时采用敏化试验对高镁含量Al-Mg系合金的长期晶间腐蚀性能进行分析评价。敏化就是在Al-Mg系合金晶界产生连续或接近连续的析出物,从而使合金对晶间形式的腐蚀敏感的一种处理方法,其目的在于通过加速试验对高镁含量铝合金退火过程中β相的析出行为及β相的特性进行研究。本文作者采用敏化处理的目的在于进一步观察冷变形及稳定化退火对5E06铝板晶间腐蚀性能的影响规律。由于高镁含量Al-Mg系合金在150~200℃范围退火时有一定的过饱和度且镁原子的扩散速度较快,β相容易在晶界析出并连续[11],因此,敏化处理的温度一般选定在此范围。目前,敏化处理温度多采用150℃[12]和175℃[13-14]。本文作者通过研究冷变形及稳定化退火对5E06铝板晶间腐蚀性能和β相析出行为的影响,采用150℃的敏化处理对5E06铝板的长期晶间腐蚀性能进行评价,从而为得到高强、耐晶间腐蚀的Al-Mg系合金提供实验依据。

1 实验

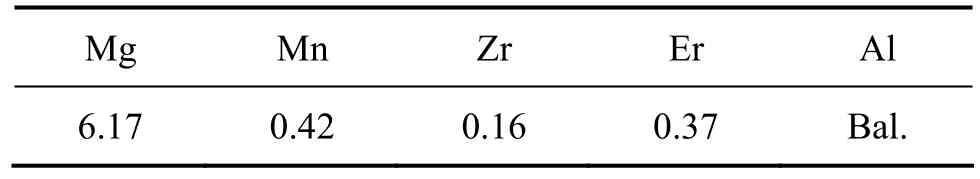

实验选用20 mm厚5E06铝合金热轧板,其化学成分如表1所列。5E06铝合金板材加工工艺为:热轧板→再结晶退火(350℃,2 h)→热轧→中间退火(350℃,2 h)→冷轧(变形量为25%、40%、55%、80%)→稳定化退火(120℃,2 h)和(220℃,2 h)。需要指出的是,冷轧后得到的板材厚度均为4 mm,80%冷变形5E06铝板不需要热轧和中间退火过程。敏化试验选取稳定化退火态5E06铝板在150℃进行10、100和250 h的退火处理。

各稳定化退火态以及150℃敏化处理后5E06铝板晶间腐蚀试验按铝合金晶间腐蚀标准GB/T 7998—2005进行。从需要进行透射组织观察的板材纵截面取样,将小片机械减薄到0.1 mm以下,冲剪得到直径3 mm的小圆片,然后采用双喷减薄,双喷液为25%HNO3+75%CH3OH,电压 20~30 V,温度-30℃以下,采用JEM2010透射电镜进行组织观察。

表1 5E06铝板化学成分Table1 Chemical composition of 5E06 aluminum alloy plate(mass fraction, %)

2 结果与分析

2.1 5E06铝板退火后晶间腐蚀性能

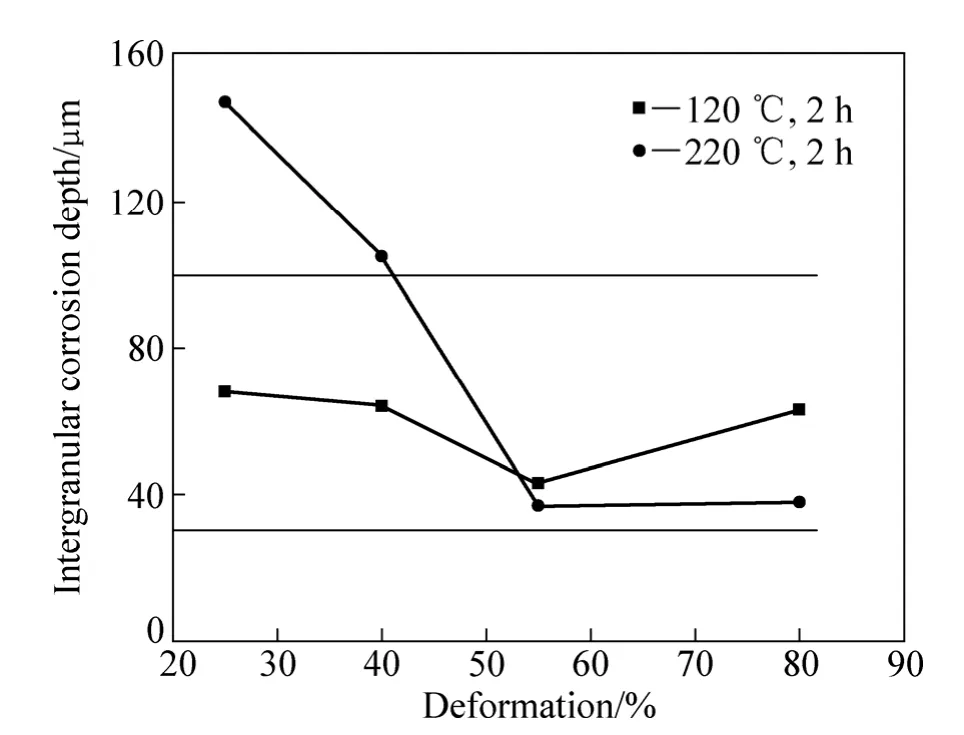

由晶间腐蚀试验测得各稳定化退火态 5E06铝板最大晶间腐蚀深度,晶间腐蚀深度与冷变形量的关系如图1所示,图1中两条平行线之间为3级晶间腐蚀深度范围,使用状态Al-Mg系合金晶间腐蚀深度不允许超过3级。图2所示为图1中比较有代表性的晶间腐蚀深度对应的腐蚀形貌。

由图1可以看出,各冷变形量 5E06铝板经(120℃,2 h)稳定化退火后,晶间腐蚀深度均处于3级范围内,且差异不大,从图2(a)和(c)所示的晶间腐蚀形貌可以看出并未出现典型晶间腐蚀形貌。各冷变形量5E06铝板经(220℃,2 h)稳定化退火后,晶间腐蚀性能差异明显。其中,40%以下冷变形5E06铝板经(220℃,2 h)稳定化退火后,晶间腐蚀深度达到4级,出现典型晶间腐蚀形貌(见图2(b)),铝块表面出现脱落。而当冷变形量达到55%以上,经(220℃,2 h)稳定化退火后,晶间腐蚀深度却为3级,且未出现典型晶间腐蚀形貌(见图2(d))。由此不难看出,冷变形量对(220℃,2 h)稳定化退火后的5E06铝板晶间腐蚀性能影响较大。同时也不难看出,两种稳定化退火温度(120和220℃)对40%冷变形量以下5E06铝板晶间腐蚀性能影响的差异明显,而对高于55%冷变形量5E06铝板晶间腐蚀性能影响的差异却不大。

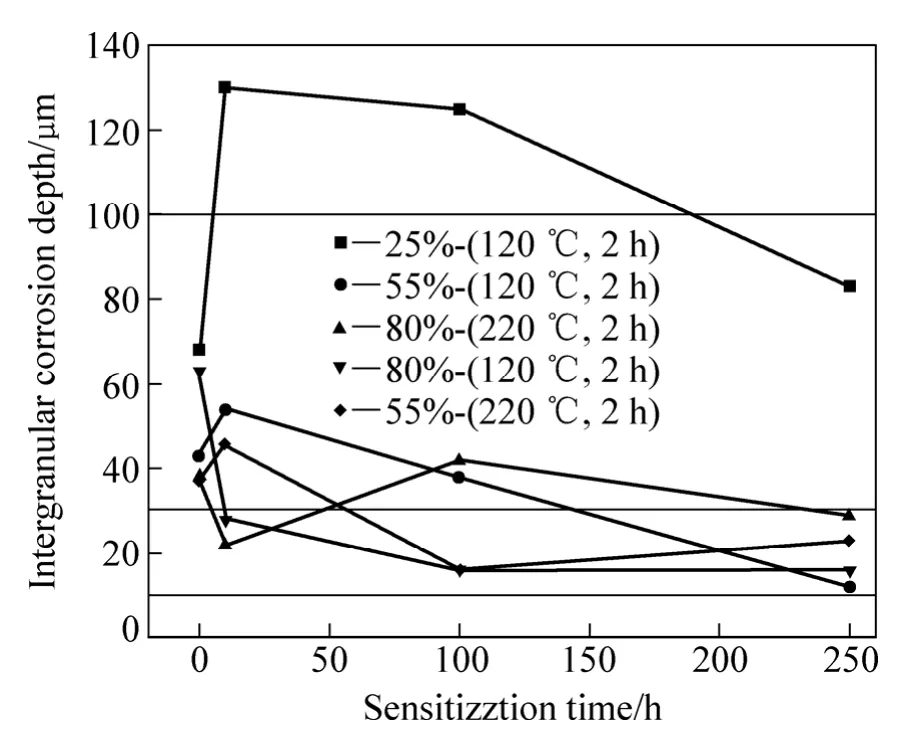

选取晶间腐蚀性能较好的稳定化退火态 5E06铝板,在150℃敏化10、100和250 h,然后测得最大晶间腐蚀深度,将晶间腐蚀深度与150℃敏化时间的关系作于图3。图中3条黑线包围的两个区域由上到下分别为3级和2级晶间腐蚀深度范围。由图3可知,25%冷变形经过(120℃,2 h)稳定化退火的5E06铝板在150℃仅敏化10 h,晶间腐蚀深度就达到4级(130 μm),敏化100 h后,晶间腐蚀深度并未进一步增加,敏化250 h后,晶间腐蚀深度又回到3级(83 μm)范围。而55%和80%冷变形经过(120℃,2 h)或(220℃,2 h)稳定化退火后的5E06铝板在150℃敏化10、100和250 h后的晶间腐蚀深度均处于3级以下,且变化不太大。

图1 冷变形对5E06铝板晶间腐蚀深度的影响Fig.1 Effect of cold deformation on intergranular corrosion depth of 5E06 aluminum alloy plates

图2 各状态5E06铝板晶间腐蚀形貌Fig.2 Intergranular corrosion morphologies of 5E06 aluminum alloy plates with different states: (a) 25%-(120℃, 2 h);(b) 25%-(220℃, 2 h); (c) 55%-(120℃, 2 h); (d) 55%-(220℃, 2 h)

图3 150℃时敏化时间对5E06铝板晶间腐蚀深度的影响Fig.3 Effect of sensitization time on intergranular corrosion depth of 5E06 aluminum alloy plates at 150℃

2.2 5E06铝板退火后组织

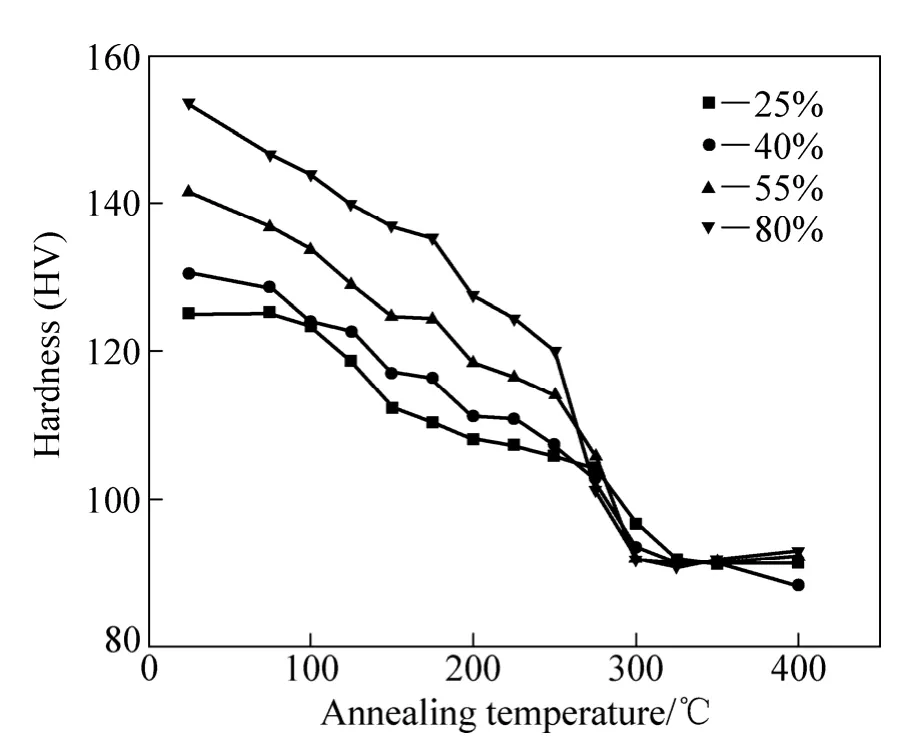

硬度测试发现各冷变形(25%~80%)5E06铝板再结晶起始温度均高于250℃(见图4),因此,120~220℃的退火仅使冷变形 5E06铝板基体组织发生不同程度的回复,而另一明显的变化是退火过程β相的析出。采用透射电镜对稳定化退火后的组织进行观察,图5所示为不同冷变形量 5E06铝板稳定化退火后组织。如图5(a)所示,25%冷变形5E06铝板经(120℃,2 h)稳定化退火后,仅少量晶界出现短“绳状”β相,图中箭头标出的一段β相长度为330 nm,而直径仅为8 nm。55%冷变形5E06铝板经(120℃,2 h)稳定化退火后晶界出现的β相呈“椭球形”(见图5(b)),此椭球长轴长为200 nm,短轴长为30 nm。而80%冷变形5E06铝板经(120℃,2 h)稳定化退火后晶界/亚晶界却并未观察到β相(见图5(c))。25%冷变形5E06铝板经(220℃,2 h)稳定化退火后大量晶界出现连续“绳状”β相,晶内的第二相Al6Mn附近也出现少量颗粒状β相。图5(d)所示仅为晶界“绳状”β相连续达到13 μm的一部分,此连续“绳状”β相直径达到40 nm。55%冷变形5E06铝板经过(220℃,2 h)稳定化退火后,在透射样品的局部区域可看到较多断续或颗粒状β相出现在晶界/亚晶界以及第二相Al6Mn附近(见图5(e))。80%冷变形5E06铝板经过(220℃,2 h)稳定化退火后,晶界/亚晶界仅出现极少量短“绳状”β相(见图5(f)),图中箭头标出的“绳状”β相长度约为300 nm,而直径约为7 nm。

图4 各冷变形量5E06铝板不同温度退火1 h后硬度变化Fig.4 Hardness variation of 5E06 aluminum alloy plates with different cold deformation annealing at different temperatures for 1 h

图5 各状态5E06铝板透射组织形貌Fig.5 TEM images of 5E06 aluminum alloy plates with different states: (a) 25%-(120℃, 2 h); (b) 55%-(120℃, 2 h); (c)80%-(120℃, 2 h); (d) 25%-(220℃, 2 h); (e) 55%-(220℃, 2 h); (f) 80%-(220℃, 2 h)

25%冷变形5E06铝板经过(120℃,2 h)稳定化退火后在150℃敏化10 h,大量晶界就出现连续的“绳状”β相(见图6(a)),直径为30 nm左右。敏化时间达到250 h,晶界析出的连续“绳状”β相直径多超过56 nm,同时,晶内局部出现较为弥散分布的β相(见图6(b))。而55%冷变形经过(220℃,2 h)稳定化退火后的5E06铝板在150℃敏化10 h,晶界析出的β相仍为断续,晶内局部出现弥散分布的β相(见图6(c)),敏化100 h后,有些区域的晶界/亚晶界已出现连续的β相(见图6(d)),但更多的区域晶界/亚晶界“绳状”β相仍为断续,而晶内的β相为孤立的颗粒状。80%冷变形经过(220℃,2 h)稳定化退火后的5E06铝板在150℃敏化10 h,晶界/亚晶界析出断续弥散的β相(见图6(e)),敏化100 h后,晶界/亚晶界上的β相明显粗化,一些β相在晶界/亚晶界连续(见图6(f))。55%和80%冷变形经过(120℃,2 h)稳定化退火后的5E06铝板在150℃敏化不同时间,β相的析出行为与各自变形量下(220℃,2 h)稳定化退火后5E06铝板在敏化过程中β相的析出行为类似,不过由图7(a)和(b)分别与图6(c)和(e)的对比不难发现,在150℃敏化相同时间,55%和80%冷变形经过(120℃,2 h)稳定化退火后的5E06铝板比经过(220℃,2 h)稳定化退火后的5E06铝板从基体中析出的β相要少,但β相却更容易在晶界/亚晶界连续(见图7(a)和(b)中箭头所示)。

图6 150℃敏化后5E06铝板透射组织形貌Fig.6 TEM images of 5E06 aluminum alloy plates after sensitizing at 150℃: (a) 25%-(120℃, 2 h)+(150℃, 10 h); (b) 25%-(120℃, 2 h)+(150℃, 250 h); (c) 55%-(220℃, 2 h)+(150℃, 10 h); (d) 55%-(220℃, 2 h)+(150℃, 100 h); (e) 80%-(220℃, 2 h)+(150℃, 10 h); (f) 80%-(220℃, 2 h)+(150℃, 100 h)

3 讨论

3.1 冷变形及退火对β相析出行为的影响

由Al-Mg相图[15]可知,6.17%(质量分数,下同)Mg完全固溶的温度为275℃左右,而Mg在120℃时的平衡固溶度为1.8%,150℃的平衡固溶度为2.5%,220℃的平衡固溶度为4.0%,因此,在稳定化退火及敏化过程中过饱和铝基体不可避免会析出β相。透射组织分析显示,冷变形量,稳定化退火温度、时间以及铝基体中预先存在的第二相都对β相的析出行为有重要影响。对冷变形 5E06铝板在选定稳定化退火温度的硬度变化与退火时间关系(以55%冷变形量的5E06铝板为例,见图8,其它变形量类似)的测试发现,冷变形5E06铝板在退火的前2 h内硬度变化较快,而退火2 h后,再增加退火时间,硬度变化不大,这说明基体组织在稳定化退火的前2 h变化较大,而在此时间段内β相也会从基体中析出,因此,稳定化退火前2 h的组织变化相对复杂,而退火时间较短,β相析出较少时,使用透射电镜也不容易观察,不易对β相的分布位置做出准确判断。由于主要研究对象为冷变形量及退火温度对β相析出行为的影响,同时也为使研究问题简化,因此,选定稳定化退火时间为2 h(保证稳定化退火后力学性能相对稳定,晶间腐蚀性能不一定好)。

图8 55%冷变形量5E06铝板退火不同时间后硬度变化Fig.8 Hardness variation of 55% cold deformation 5E06 aluminum alloy plates annealing for different times

对冷变形5E06铝板稳定化退火后β相析出位置及析出量的观察发现,晶界始终是β相的第一形核点,基体中优先存在的第二相Al6Mn与基体的相界处也是β相的有利形核点,但并未观察到基体中弥散析出的Al3(Er1-x, Zrx)粒子附近有β相析出。结合稳定化退火后进一步的敏化试验可以看出,冷变形量较低(如25%)的5E06铝板,由于β相在晶界形核相对晶内形核具有很大的优势,而且基体中的镁原子可通过位错管道快速扩散到晶界[16],因此在退火过程中β相较易沿晶界析出并连续分布(在透射组织观察中,连续β相并没有明确的长度界定,文中将沿晶界/亚晶界析出长度超过1 μm的β相称为连续β相)。40%冷变形5E06铝板退火过程β相的析出行为与25%变形的类似,不过值得一提的是,经过(220℃,2 h)稳定化退火后,40%冷变形铝板晶界析出的β相连续程度比前者低。与低变形量(小于40%)相比,当冷变形量超过55%以后,经(220℃,2 h)稳定化退火后,晶界析出的β相为断续分布,而且随变形量增加,晶界析出的β相减少,晶内亚晶界上析出的β相增多,且更加均匀。分析认为,这种β相在晶界、亚晶界此消彼长的析出变化主要是由于当变形量达到55%以上,5E06铝板晶内的亚晶界上位错密度增加到一定程度,β相也比较容易在亚晶界上形核、长大,由于形核点的增多,且亚晶界上形核的β相在长大过程中会与晶界形核的β相争夺基体中的镁原子。另一方面,形变组织在稳定化退火过程发生回复,晶内缠结的位错会快速有序化,形成多边化的亚晶界后,镁原子向晶界扩散的位错管道也大幅减少,因此,晶界析出的β相不容易长大到连续。55%以上冷变形经(220℃,2 h)稳定化退火后的5E06铝板在150℃敏化10 h后晶界析出的β相仍为断续(见图6(c)和(e))就是有力的证据,而且敏化到100 h,有些晶界上的β相虽然已连续,但晶界和晶内β相的析出量均有大幅增加,β相在基体中趋于均匀分布。

55%以上冷变形5E06铝板分别经(120℃,2 h)和(220℃,2 h)稳定化退火,然后在150℃敏化10 h后β相在基体中分布的比较显示,经过较低温度稳定化退火(120℃,2 h)后的5E06铝板比经过较高温度稳定化退火(220℃,2 h)后形成回复亚晶的5E06铝板在随后的敏化过程中晶界/亚晶界析出的β相更易连续。采用透射电镜对稳定化退火态 5E06铝板基体组织的观察发现,冷变形5E06铝板经过(120℃,2 h)稳定化退火后,晶内的无序缠结位错组态相对冷变形状态并没有发生太大改变。结合前面的分析认为,对5E06这样的高镁合金而言,退火温度较低(如120℃)的稳定化效果并不理想,这体现在经120℃退火后镁原子的过饱和度并未得到有效降低以及基体组织也未发生有利于β相均匀析出的转变。而55%以上冷变形5E06铝板经(220℃,2 h)稳定化退火后,铝基体中的β相在晶界/亚晶界均有析出,且分布比较弥散。进一步的敏化试验表明,由于(220℃,2 h)的稳定化退火比(120℃,2 h)的稳定化退火在更大程度上降低了镁原子的过饱和度且得到了比较均匀的亚晶组织,因此敏化过程β相在晶界达到连续所需的时间更长。

3.2 5E06铝板晶间腐蚀性能与β相分布的关系

对各稳定化退火态 5E06铝板晶间腐蚀性能及对应状态透射组织的分析发现,各冷变形 5E06铝板经(120℃,2 h)稳定化退火后,晶界仅有少量或没有β相析出,铝板的晶间腐蚀性能良好。而40%以下冷变形量5E06铝板经过(220℃,2 h)稳定化退火后,由于晶界析出连续β相,晶间腐蚀性能较差,这与一些研究者在Al-Mg系合金中观察到的晶界析出连续β相会导致铝合金晶间腐蚀性能恶化[11,17]的结果一致。β相在晶界析出达到一定的连续程度就会使晶间腐蚀性能恶化主要是由于β相的电位比铝基体高[18],会优先腐蚀而加速晶界的破坏。图1也反映出,25%和40%冷变形5E06铝板经过(220℃,2 h)稳定化退火后,后者的晶间腐蚀深度较小,这与透射组织观察到的后者晶界析出的β相连续程度不如前者高也是对应的。55%以上冷变形5E06铝板经(220℃,2 h)稳定化退火后,晶界/亚晶界析出的β相仅呈断续分布,因此晶间腐蚀性能良好。从β相的分布对晶间腐蚀性能的影响来看,铝基体中预先存在的弥散Al3(Er1-x, Zrx)粒子由于对β相的分布没有影响从而对晶间腐蚀性能没有明显影响,而Al6Mn由于可促进β相在晶内析出,因此对抵抗晶间腐蚀性能的恶化是有利的。对25%、55%和80%冷变形经(120℃,2 h)稳定化退火后的5E06铝板在150℃敏化不同时间后的晶间腐蚀性能和对应透射组织的观察可以发现,低变形量(如25%)的5E06铝板中β相更易在晶界析出达到连续而使合金晶间腐蚀性能恶化,也更容易敏化,而55%以上冷变形经稳定化退火后的5E06铝板在150℃敏化处理的较长时间可见其仍具有较好的抗晶间腐蚀性能。需要指出的是,图3显示55%和80%冷变形经过(120℃,2 h)或(220℃,2 h)稳定化退火后的5E06铝板,在150℃敏化直到250 h,晶间腐蚀深度均没有超过3级,且变化不太大,出现这种现象一方面是由于冷变形量超过55%以后,晶界析出的β相在短时间退火不会在晶界连续分布,晶间腐蚀性能较好,而当退火时间较长,β相在晶界/亚晶界大量析出后,5E06铝板在晶间腐蚀试验中自表层出现层状均匀脱落,另一方面则是国标晶间腐蚀标准测试方法对这种高镁含量铝合金β相的检测灵敏度有限,不能反映出不同稳定化退火态 5E06铝板经相同时间敏化处理后β相分布的微观差异。但这并不是说5E06铝板的抗晶间腐蚀性能就一直很好,北京工业大学课题组按国外硝酸失重法测试发现,在5E06铝合金体系中,随敏化过程β相析出量增多,5E06铝板的质量损失也是提高的,这反映 5E06铝板晶间腐蚀敏感性还是增加的。透射组织观察显示,对冷变形量超过 55%的5E06铝板,较高温度(220℃)比较低温度(120℃)稳定化退火后得到的组织在随后的敏化过程中晶界/亚晶界β相析出达到连续所需的时间更长,这说明经 220℃稳定化退火后,5E06铝板在室温使用时,晶间腐蚀性能的退化速率更慢。为了使稳定化退火后得到更加均匀的亚晶组织,β相在晶界/亚晶界的分布更加均匀,稳定化退火温度可适当高于220℃,不过需要使 5E06铝板在具有较好且稳定的晶间腐蚀性能与较高强度之间寻求一个平衡。

由以上分析不难看出,对于5E06这种新型的高镁含量铝合金,β相仍是影响晶间腐蚀性能的主要因素,β相在晶界析出达到连续分布会显著恶化5E06铝板的晶间腐蚀性能,而β相在晶界/亚晶界析出较少或不连续时,5E06铝板的晶间腐蚀性能较好。因此,通过适当的冷变形量和稳定化退火制度的结合控制β相的分布和析出量从而获得较好且稳定的的晶间腐蚀性能是非常有意义的。冷变形量达到一定程度(55%以上)是为了使稳定化退火过程中β相可以在晶界/亚晶界同时析出,β相不容易在晶界连续而避免后续的稳定化退火失败。而通过稳定化退火不仅为了使冷变形5E06铝板获得稳定的力学性能,更重要的目的在于获得良好的基体组织,在一定程度上降低 5E06铝板基体中镁原子的过饱和度,同时使基体中析出的β相断续分布,从而使 5E06铝板在足够长时间中的使用过程具有较好的抗晶间腐蚀性能。由于Er元素的加入使冷变形5E06铝板的再结晶温度相对传统的5A06合金提高(55%~80%冷变形5E06铝板的再结晶起始温度为250℃左右),稳定化退火温度可在220~250℃的较宽温度范围内选择,这为5E06铝板的工业化应用提供了可能。

4 结论

1) 在5E06这种Al-Mg-Mn-Zr-Er合金体系中,β相的分布、形貌、析出量仍是影响合金晶间腐蚀性能的主要因素。当冷变形量低于40%,经(120℃,2 h)稳定化退火后,5E06铝板晶界仅有极少量β相析出,铝板晶间腐蚀性能良好,而经(220℃,2 h)稳定化退火后,5E06铝板大量晶界出现连续β相,铝板晶间腐蚀性能较差。当冷变形量超过55%以后,变形量的增加会明显降低β相晶界形核相对晶内形核的优势,β相在晶界、亚晶界的析出量呈现此消彼长的规律,经(120℃,2 h)或(220℃,2 h)稳定化退火后,β相在晶界均未连续,5E06铝板晶间腐蚀性能良好。

2) 150℃的敏化试验表明,低于40%冷变形的5E06铝板晶界较易出现连续β相而发生敏化,55%~80%冷变形量经(120℃,2 h)或(220℃,2 h)稳定化退火后的5E06铝板在敏化处理的较长时间中都具有良好的晶间腐蚀性能,但对敏化后 5E06铝板透射组织分析发现,120℃稳定化退火的效果并不理想,而220℃的稳定化退火由于可得到比较均匀的亚晶组织,β相在晶界/亚晶界断续分布并在一定程度上降低了基体中镁原子的过饱和度,5E06铝板晶间腐蚀性能在使用过程中退化更慢,使用寿命更长。

[1]JONES R H, VETRANO J S, WINDISCH Jr.Stress corrosion cracking of Al-Mg and Mg-Al alloys[J].Corrosion, 2004, 60(12):1144-1154.

[2]SAMPATH D, MOLDENHAUER S, SCHIPPER H R,MECHSNER K, HASZLER A.Decomposition of solid solution of the AA5083 alloy upon exposure to elevated temperatures[J].Materials Science Forum, 2000, 331/337: 1089-1094.

[3]聂 波, 尹志民, 姜 峰, 蒋春丽, 丛福官.稳定化退火工艺对铝镁钪合金力学和腐蚀性能的影响[J].材料热处理学报,2008, 29(3): 58-61.NIE Bo, YIN Zhi-min, JIANG Feng, JIANG Chun-li, CONG Fu-guan.Influence of stabilizing annealing on tensile property and exfoliation corrosion resistance of Al-Mg-Sc alloy[J].Transactions of Materials and Heat Treatment, 2008, 29(3):58-61.

[4]NIE Z R, JIN T N, ZOU J X, Fu J B, YANG J J, ZUO T Y.Development on research of advanced rare-earth aluminum alloy[J].Transactions of Nonferrous Metals Society of China,2003, 13(3): 509-514.

[5]XING Z B, NIE Z R, ZOU J X, JI X L , WANG X D.Effect of trace element Er on Al-Mg and Al-Mg-Mn alloys[J].Materials Science Forum, 2007, 546/549: 899-904.

[6]付静波, 聂祚仁, 杨军军, 金头男, 邹景霞, 左铁镛.含铒先进铝合金[J].稀有金属, 2005, 29(4): 558-562.FU Jing-bo, NIE Zuo-ren, YANG Jun-jun, JIN Tou-nan, ZOU Jing-xia, ZUO Tie-yong.Advanced aluminum alloys contain erbium[J].Chinese Journal of Rare Metals, 2005, 29(4):558-562.

[7]徐国富, 杨军军, 金头男, 聂祚仁, 尹志民.微量稀土 Er对Al-5Mg合金组织与性能的影响[J].中国有色金属学报, 2006,16(5): 768-774.XU Guo-fu, YANG Jun-jun, JIN Tou-nan, NIE Zuo-ren, YIN Zhi-min.Effect of trace rare-earth Er on microstructure and properties of Al-5Mg alloy[J].The Chinese Journal of Nonferrous Metals, 2006, 16(5): 768-774.

[8]崔昌华, 高坤元, 聂祚仁, 文胜平, 黄 晖.含Er中高Mg含量铝合金热轧板材腐蚀性能及微观结构的研究[J].腐蚀与防护, 2011, 32(2): 94-98.CUI Chang-hua, GAO Kun-yuan, NIE Zuo-ren, WEN Sheng-ping, HUANG Hui. Corrosion behavior and microstructure of Er contain 5083 and 5A06 Al-Mg alloys[J].Corrosion and Protection, 2011, 32(2): 94-98.

[9]Standard test method for determining the susceptibility to intergranular corrosion of 5XXX series aluminium alloys by mass loss after exposure to nitric acid (NAMLT Test)[S].ASTM G67, 2004.

[10]铝合金晶间腐蚀测定方法[S].GB/T 7998, 2005.Intergranular corrosion test method of aluminium alloy [S].GB/T 7998, 2005.

[11]OGUOCHA I N A, ADIGUN O J, YANNACOPOULOS S.Effect of sensitization heat treatment on properties of Al-Mg alloy AA5083-H116[J].Journal of Materials Science, 2008,43(12): 4208-4214.

[12]SEARLES J L, GOUMA P I, BUCHHEIT R G.Stress corrosion cracking of sensitized AA5083 (Al-4.5Mg-1.0Mn)[J].Metallurgical and Materials Transactions A, 2001, 32:2859-2867.

[13]JONES R H, BAER D R, DANIELSON M J, VETRANO J S.Role of Mg in the stress corrosion cracking of an Al-Mg alloy[J].Metallurgical and Materials Transactions A, 2001, 32:1699-1711.

[14]GOSWAMI R, SPANOS G, PAO P S, HOLTZ R L.Microstructural evolution and stress corrosion cracking behavior of Al-5083[J].Metallurgical and Materials Transactions A, 2011,42: 348-355.

[15]GAO J, QUESNEL D J.Enhancement of the stress corrosion sensitivity of AA5083 by heat treatment[J].Metallurgical and Materials Transactions A, 2011, 42: 356-364.

[16]GOSWAMI R, SPANOS G, PAO P S, HOLTZ R L.Precipitation behavior of theβphase in Al-5083[J].Materials Science and Engineering A, 2010, 527(4/5): 1089-1095.

[17]OSAKI S.Stress corrosion of Al-5%Mg (5083) alloy[J].Technology Reports of the Yamaguchi University, 1974, 1:347-358.

[18]BIRBILIS N, BUCHHEIT R G.Electrochemical characteristics of intermetallic phases in aluminum alloys: An experimental survey and discussion[J].Journal of the Electrochemical Society,2005, 152B(4): 140-151.