螺纹钢轧辊月牙槽专用数控铣床设计

2013-12-14魏建华

魏建华

( 南通纺织职业技术学院机电系,江苏南通226007)

随着我国国民经济的高速发展,尤其是南水北调、西气东输、三峡工程、西部开发、2008 年奥运会场馆、2010 年世博场馆和全国范围的城镇建设等大型房地产项目的相继启动,给建筑、水利、电力、路桥等行业带来了史无前例的发展机遇,各种规格螺纹钢(又称热轧带肋钢筋,其牌号由HRB 和牌号的屈服点最小值构成)应用范围日益扩大,据国家相关统计数据在2008 年建筑用螺纹钢用量达到1 亿吨。为满足需求,各钢厂螺纹钢轧制项目相继上马。

螺纹钢轧辊是轧钢机上的重要零件,利用一对或一组螺纹钢轧辊滚动时产生的压力来轧碾不同规格螺纹钢型材。轧碾出的螺纹钢筋与光圆钢筋的区别在于其表面有纵筋与横筋,通常为两道纵筋和若干沿长度方向均匀分布的横筋。在热轧成形螺纹钢的加工过程中,螺纹钢轧辊的使用寿命主要受高温、高压、高速等引起的动、静载荷及恶劣工作环境的影响,易出现磨损、点蚀甚至是断裂等破坏现象。为了进一步提高轧辊的使用寿命,以碳化钨作为基体、以金属钴或钴和镍为粘结材料制成的硬质合金轧辊,因具有硬度高、耐磨损的性能,被广泛应用于高速线材精轧机组。烧结碳化钨轧辊具有非常好的耐磨性,很容易达到使用要求,但韧性却不容易达到,故一般采用分体式结构,即利用烧结碳化钨制成辊环,如图1 所示;轧辊主体则由韧性较好的塑性材料制成,装配后进行螺纹钢轧制。

图1 烧结碳化钨辊环

所设计机床需实现的主要功能是实现在碳化钨轧辊的环形槽内加工月牙槽,同时需考虑轧辊所轧制的螺纹钢上的商标、文字及图案的加工要求。

1 月牙槽加工方案确定

当前,无论国内还是国外,螺纹钢轧辊月牙槽数控加工机床作为加工螺纹钢轧辊的首选机床已被所有螺纹钢轧辊制造企业所接受。但长期以来,由于使用厂家要求的不断提高而机床生产厂家又受到技术开发水平和实践经验的限制,使现有的各种型号数控螺纹钢轧辊月牙槽铣床在功能、结构上都存在很多不足。故作者在机床设计过程中首先对现有机床进行深入分析,在吸取其优点的同时摒弃缺陷,以满足设计要求。目前螺纹钢轧辊月牙槽加工机床设计方案按月牙槽铣削加工部分结构功能的不同可分为铣头摆动切削式和飞刀切削式两种。

1.1 铣头摆动切削式

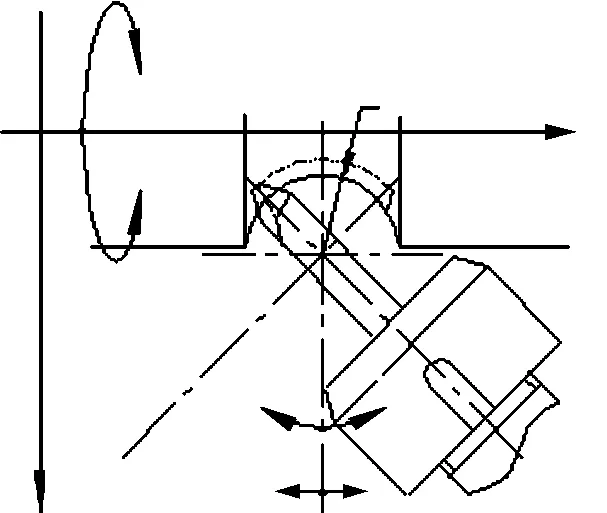

如图2 所示,利用数控系统控制完成工件回转、铣头摆动及深度进给补偿各轴的运动控制,使高速旋转的指状成型铣刀遵循轧辊环槽的圆弧曲线在轧辊环槽内一次(或分次)成型切削出满足要求的月牙槽。其特点是在切削过程中指状成型铣刀基本垂直于被加工的轧辊圆弧环槽面,这样能最大限度地以指状成型铣刀来保证加工槽型的质量,并能同时实现工序集中,完成所需任意商标、文字及图案等信息加工刻制,且自动化程度较高,产品质量也容易保证。但其致命的缺点有: (1)专用指状成型铣刀的切削状态极差,刀尖处的切削线速度几乎等于零,极易磨损,特别对于高硬度碳化钨轧辊加工更是力不从心;(2)月牙槽切削加工不是连续进行,加工效率低下。

图2 铣头摆动式

1.2 飞刀切削式

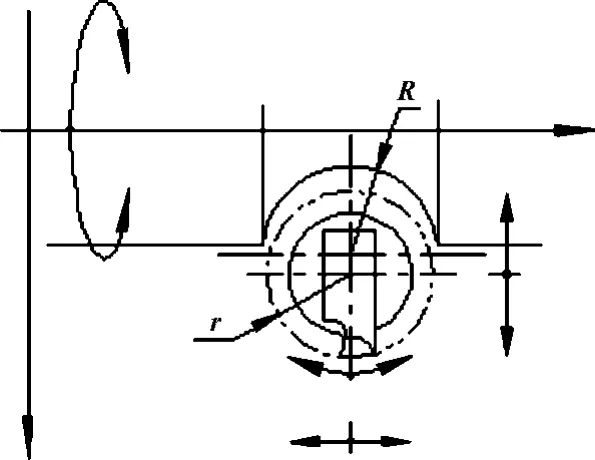

如图3 所示,铣床的刀杆轴与工件(轧辊)回转轴互成90°交角,刀杆轴轴线置于轧辊环形槽中心,刀杆刀头中心位于过工件轴线并与刀杆轴线垂直的平面。机床工作时利用数控系统控制完成飞刀、工件回转及月牙槽深度进给补偿等各轴的运动控制,使安装在飞刀杆上的成型铣刀与工件(轧辊)完成旋转插补运动,同时刀杆轴作趋向工件中心的进给运动,直至刀杆轴轴线到达要求的轧辊月牙槽投影弧中心。以前,纯机械的飞刀切削机床只能使刀杆与工件回转成固定的(一次加工)比例传动,以保证不同要求的月牙槽螺旋夹角,但同时也牺牲了槽间距的标准要求。现在的数控系统已可以实现一段月牙槽加工运动(刀杆轴转一圈)的任意分段插补控制,消除了机械传动式的加工误差及加工原理缺陷,同时,也使生产出的轧辊月牙槽完全符合国家及厂商的相关标准要求,而且其连续切削的加工方式使加工效率得到成倍的提高。因此飞刀铣削式机床已成为现今轧辊月牙槽加工的主流。但它最大的缺陷是不能在轧辊上刻制商标、文字及图案,不能实现工序集中以进一步提高加工效率。

图3 飞刀切削式

1.3 确定加工方案

采用了飞刀切槽机构与铣头摆动刻字结构一体化设计方案,实现了对现有的螺纹钢轧辊加工——飞刀铣削月牙槽和摆动式高速主轴雕铣商标、文字、图案在一台机床上的完美结合,可高效率地完成月牙槽飞刀铣削与文字、图案雕刻加工。

2 机床运动分析

2.1 月牙槽铣削加工运动分析

月牙槽铣削加工需要飞刀旋转、工件的回转运动,并且两者间应有明确的运动关系即应构成范成插补运动,以实现月牙槽加工的不同切深的深度方向进给运动及多个工位加工时工作位置的调整运动。

2.2 商标、文字及图案等信息加工运动分析

由前所述,飞刀切槽机构无法实现商标、文字及图案等信息的加工。拟采用铣头摆动刻字结构,故其在加工时需要指状成型铣刀的高速回转切削主运动、指状成型铣刀(铣头)的左右摆动、工件的回转运动,以实现信息加工的不同切深的深度方向进给运动及多个工位加工时工作位置的调整运动。

2.3 两种加工运动的成组化

从两种加工的运动分析即可看出对于该专机设计来说,工件的回转运动、深度方向进给运动及多个工位加工时工作位置的调整运动是完全相同的,不同的仅在于月牙槽铣削加工需要飞刀回转运动而信息加工需要指状铣刀切削主运动及左右摆动,而飞刀回转运动和指状铣刀左右摆动均属于进给运动,且均需在运动中保持与工件回转运动的比例关系,故只需在设计过程中将两者传动链有机结合,用同一驱动单元进行驱动,在简化机械结构设计的同时也使得数控系统的控制轴数能有效减少。

3 机床总体布局

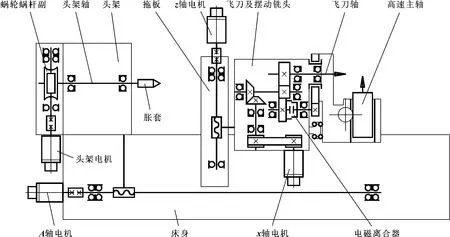

设计机床总体布局如图4 所示,该机床本体包括床身、头架、拖板、飞刀及摆动铣头一体化传动结构等部件。夹持工件的夹具(自动胀套)安装在头架主轴上,由头架伺服电机驱动完成工件圆周进给运动或实现圆周分度运动。

为达到如前所述的飞刀回转机构与指状成型铣刀摆动机构一体化设计,由同一伺服电机驱动经不同传动链完成月牙槽铣削加工所需的飞刀回转运动和信息加工所需要的指状铣刀左右摆动的目的,设计如图4所示的月牙槽铣削加工回转及信息加工摆动一体化传动结构,运动自伺服电机输出经同步带轮传动、锥齿轮改变回转方向,最后经斜齿轮分流,一路传递至飞刀回转轴,另一路通过电磁离合器吸合将运动经扇齿轮传递至指状铣刀摆动部分。在分析设计过程中,原设想在飞刀回转轴上也安装离合器,后来考虑到安装高度的影响最终将之取消,这样一来在飞刀回转时由于电磁离合器脱开指铣刀摆动部件不会运动,但在信息加工指铣刀摆动时,飞刀安装轴会跟随回转,设计过程中需考虑此时的干涉及安全操作问题。

图4 机床总体布局

4 飞刀铣削及摆动铣头一体化结构工作原理

如图5 所示,飞刀铣削机构与摆动式雕铣机构为一体化部件,由同一电机驱动。伺服电机经同步齿带轮及圆锥齿轮副29 (图中未画出)、4 将动力和转动位置信号传递到中间轴5,经其余传动部件及相关的控制元件分配后分别实现两种方式的加工切削功能。

图5 一体化机构工作原理图

4.1 飞刀铣削

中间轴经圆柱齿轮副3、2 直接驱动刀杆主轴20,控制刀杆主轴与轧辊旋转的比例插补关系从而实现飞刀铣削月牙槽功能。为提高加工时飞刀轴19 的切削刚度,采用一夹一顶的装夹方式,并在受力最大处由固定支撑座17、可调支撑垫块18 予以支撑。在飞刀铣削状态时,摆动式铣头本体14 处于摆动方向的中间位置(0 位)。安装在铣头体底面的固定板11用销12 与回转支座25 连接定位,螺钉13 锁紧;齿轮轴6 上的牙嵌式电磁离合器8 脱开,齿轮9 只在齿轮轴6 上空转。

4.2 雕铣文字信息

机床需摆动式雕铣文字信息时,牙嵌式电磁离合器8 首先吸合,中间轴经圆柱齿轮副3、9 驱动齿轮轴6,最后通过齿轮轴端部齿轮与铣头体底部齿圈7啮合,带动铣头体作摆动运动。摆动式铣头体的回转中心孔采用一向心滑动轴承23 及两个推力滚针轴承22、24 空套在回转支座25 上,铣头体的回转中心与飞刀刀杆主轴的旋转轴线重合。为加强铣头体的整体刚性,特别在铣头体与回转支座之间安装了新型的滚动圆弧导轨10。在摆动式雕铣状态时,需拆除铣头体底面的固定板11 与回转支座25 联结的定位销及锁紧螺钉,并卸下前端的飞刀刀杆固定支撑座17 及飞刀轴19 并将顶尖翻转,藏在铣头本体内的电主轴15伸出至要求位置并锁紧,装上指成形铣刀具后就可进行雕铣加工。

该机构实现了对现有的两种轧辊月牙槽加工方式在一套机构上的完美结合。通过简单的切换操作,可自由选择飞刀铣削月牙槽或摆动式高速主轴雕铣的工作方式。整套装置的转换过程只需10 min 即可完成,且两套加工方式的性能、精度互不干涉。

5 结束语

通过对现有同类型数控机床的优缺点、加工工艺及加工功能需求进行分析,尤其是对月牙槽加工运动原理以及信息加工运动原理实现的研究,提出了月牙槽铣削加工和铣头摆动信息加工一体化结构,达到了适应高硬度材料加工、能实现连续切削、体现工序集中原则的设计目标。

【1】丁锦宏,毛明明,支建冲,等.数控技术在钢铁行业的应用-XK9350 数控月牙槽铣床[J].中国制造业信息化,2006(13):60 -61.

【2】张景进,戚翠芬,杨士弘. 高速线材精轧辊破坏的分析[J].河北工业科技,2004(5):10 -12.

【3】魏建华.多轴数控钻镗机床的设计与分析[J]. 制造业自动化,2008(9):34 -35.

【4】姚荣庆,屠立.钢模板专用液压冲孔机设计[J].机床与液压,2012,40(8):93 -94.

【5】李刚,王宏. 强力数控龙门钻床的设计[J]. 机床与液压,2012,40(4):16 -17,77.

【6】叶佩青,廖文和,周儒荣,等.轧辊铣床CNC 系统的设计[J].机械科学与技术,1997(2):15 -18.

【7】李刚.钻铣床主传动设计与校核[J].机床与液压,2011,39(20):121 -123.

【8】银燕杰,李众立,廖晓波.普通万能工具铣床的数控改造设计[J].机床与液压,2011,39(10):134 -136.