圆网印花机误差分析与系统改进

2013-12-14李洋楚建安张学乾武建飞

李洋,楚建安,张学乾,武建飞

(西安工程大学 电子信息学院,陕西 西安 710048)

0 引言

传统的圆网印花机印花是由各个圆网跟随导带的速度进行转动,导带速度发生波动时,导带辊电机光电编码器发出的脉冲信号也会发生变化,那么导带辊电机光电编码器发出的信号,经电子齿轮后发给各个圆网伺服驱动器的信号也会变化,正是由于这种变化实现了各个圆网与导带的跟随。但这种跟随会产生一定误差,本文分析了误差产生的原因,并对系统进行了改进。

1 误差产生原因

圆网印花机印花产生的误差主要有两个来源:

(1)机械原因,主要是机械加工精度造成的,可以通过适当的措施来补偿。

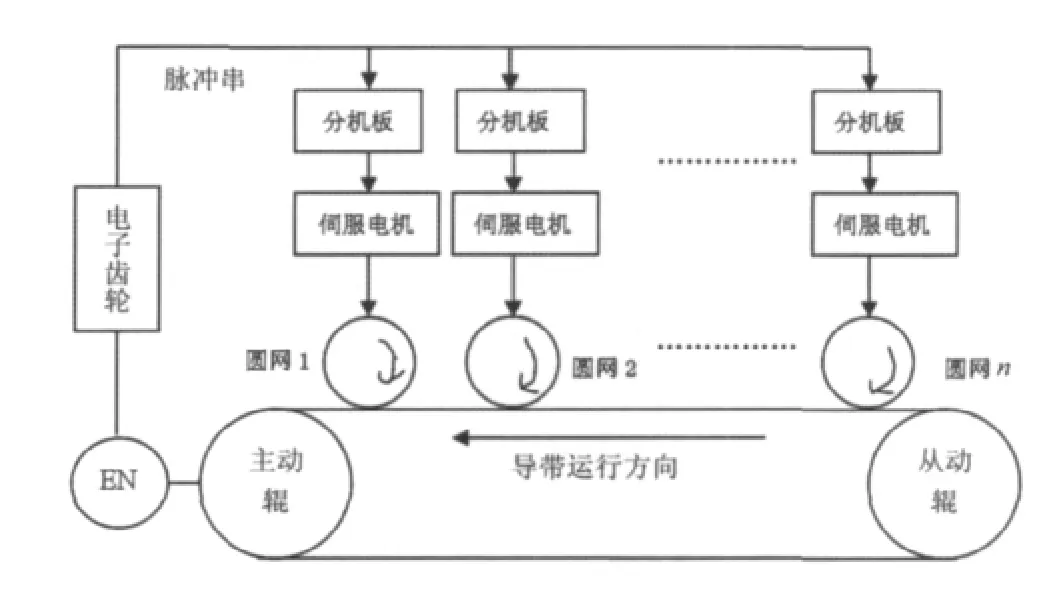

(2)电气控制原因,各个圆网与导带不能保持同步造成的,此为主要原因。整个印花过程如图1所示。

在印花过程中,坯布跟随导带依次通过圆网1,圆网2直到圆网n,假设各个圆网的速度是绝对同步的,圆网的周长为S,导带的线速度为V1,圆网的线速度为V2,那么圆网转过一圈所印花回的长度为L(假设无相对滑动):

由公式(1)可以看出,只要保证导带线速度与圆网线速度的比值恒定,那么各个圆网在坯布上的印花长度都为 L,不会发生错花现象。如果圆网和导带的线速度发生波动,导带的线速度变为V'1,圆网的线速度变为 V'2,由公式(1)可知,只要此时V'1和V'2的比值没有发生变化,那么圆网在坯布印的花回长度还是L,仍不会发生错花现象。

图1 圆网印花机工作过程示意图

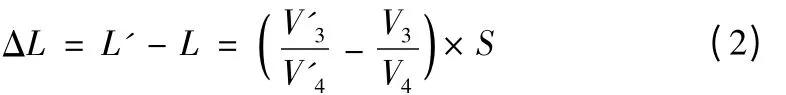

如果导带和圆网的线速度波动导致所印花回长度变为L'(L≠L'),此时就会产生ΔL的错花。在印花过程中圆网1先印花,印花时刻为t1,圆网2后印花,印花时刻记为t2。假设在t1时刻,导带的速度为V3,圆网的线速度为 V4;在 t2时刻,导带的速度为V'3,圆网的线速度为 V'4,则:

由公式(2)可知,要控制圆网和导带两个传动链的传动特性以保证印花过程中不错花,只需保证在速度波动过程中导带速度和圆网速度的相对值恒定即可,即圆网和导带的相对线速度同步[1]。但在实际印花过程中,圆网和导带之间的同步是依靠圆网跟踪导带来实现的,导带速度V1经光电编码器转换成脉冲串,经脉冲处理转换成新的频率的脉冲串(分机板功能)发送给伺服驱动器控制伺服电机带动圆网转动,整个过程是有延时的,延时时间为T,如图2所示。

图2 信号延时示意图

针对以上问题,设计了一个速度补偿器,减少了信号的延时,使圆网的线速度与导带跟随特性得到很大提高,从而使印花精度也得到了提高。

2 传统圆网印花机控制系统与系统的改进

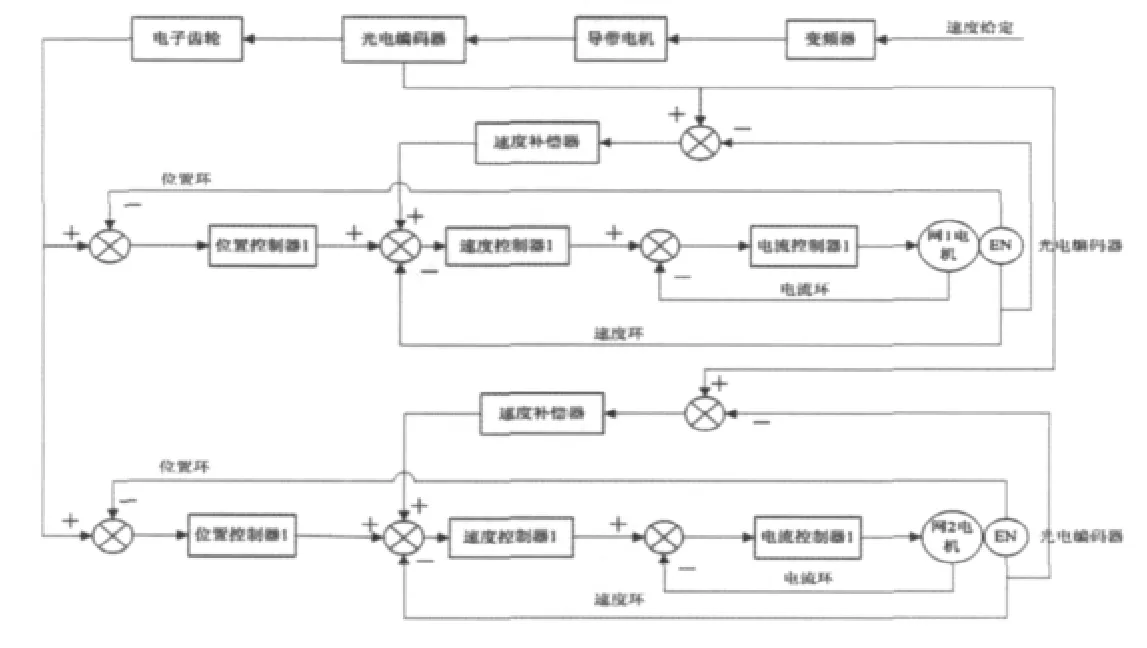

传统的圆网印花机大多采用精度相对较高的伺服控制系统,而伺服驱动器大都是三环控制,即位置环,速度环和电流环。

注意到位置调节器的输出是不能单独控制的,所以在带有位置环结构的多环系统中,位置调节器的输出是作为速度的内环给定,因此按照位置给定实现同步的方法中,速度同步就已经失去了真正的意义[2]。这时圆网的速度可能会出现不同于导带速度的大幅震荡,导致速度的不同步,从而造成错花、乱花。传统圆网印花机控制系统,如图3所示(以两个圆网为例)。

图3 传统圆网印花机控制系统

鉴于以上情况,要使速度同步,就必须采用合适的控制策略,引入速度闭环。本文运用了速度补偿器来满足以上要求。

3 速度补偿器同步控制策略

要使各个圆网与导带线速度同步,就必须引入速度闭环控制。引入方法如图4所示(以两个圆网为例)。

图4 改进后圆网印花机控制系统

真正实现速度的同步,最好是将速度的给定值直接加到速度控制器的前端,但由于在圆网印花机系统中,多个电机还必须要求位置同步,因此位置环又是必须的。引入补偿器以后,将导带的速度与各个圆网的线速度的误差输入到补偿器,经过补偿器再控制各个圆网的加速和减速,来实现导带与圆网速度的跟随。

4 速度补偿器的设计

如今大多数控制器采用常规PID控制,而常规的PID控制也具有很强的生命力。第一,PID控制对大多数过程都具有良好的控制效果和鲁棒性;第二,PID算法简单,理论体系成熟且应用经验丰富。但是,过程的动态大都具有非线性,大延迟以及时变特性,因此模型很难确定。常规PID也有不足之处,比如:PID参数一旦确定,将不能改变,而现实系统中存在许多非线性环节,其特性随时间的变化而变化,显然一组PID参数不能很好的满足要求。

本文采用模糊控制与常规PID相结合的方式设计速度补偿器,当检测到的误差大于a时,先使用模糊控制快速减少误差,当误差小于a时,转到常规PID控制。这样避免了误差很大时使用常规PID所产生的积分饱和现象,以及误差跳变所带来的微分饱和现象[3-4],引入方法如图 5 所示。

图5 速度补偿器原理图

对于模糊控制最重要的就是模糊规则的建立,圆网印花机印花时,速度最大误差大约在1%左右,假如车速开到120 m/min,那么误差的基本论域为[-1.2 1.2],为了提高系统的柔性,现把误差e的基本论域定为[-2 2],误差变化率ec的基本论域为[-1 1];将前两者的模糊论域定为[-6 6];输出的基本论域定为[-1 1],模糊论域定为[-10 10]。因此,可以确定偏差的量化因子Ke=3,偏差变化率的量化因子 Kec=6,输出量的量化因子Ku=0.1。

将模糊语言变量E的语言值设定为9个,即{负大(NB),负中(NM),负小(NS),负微(NW),零(ZO),正微(PW),正小(PS),正中(PM),正大(PB)},偏差变化率的模糊语言变量 EC的语言值设定为7个,即{负大(NB),负中(NM),负小(NS),零(ZO),正小(PS),正中(PM),正大(PB)},将输出模糊语言变量DU的语言值设定为9个,即{负大(NB),负中(NM),负小(NS),负微(NW),零(ZO),正微(PW),正小(PS),正中(PM),正大(PB)}。

根据控制理论和经验可以确定63条模糊规则,如表1所示[5]。

表1 模糊控制规则表

最后通过解模糊将输出量叠加到伺服驱动器的速度环,完成速度误差的粗调,当误差小于a时,转到常规PID控制。

通过对大量的现场实验数据分析计算及软件仿真,确定了速度伺服单元的开环传递函数近似等效为[1]:

以下的仿真就是在此基础上实现的。

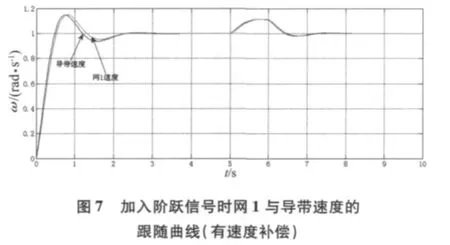

5 系统仿真结果对比

以下为圆网印花机不加速度补偿器与加上速度补偿器仿真曲线的对比;以及导带速度发生波动时的仿真曲线,并且在t=5 s时加入一扰动,以下为网1对导带速度的跟随为例的仿真曲线,其他圆网跟随曲线与其相似,本文不再详细介绍。

由以上仿真曲线可以看出:起动过程初期各个圆网转速有一定的滞后,圆网印花机引入速度补偿器后比无补偿时起动更快,更早进入稳态,在相同扰动量的情况下,带补偿器比不带补偿器抗干扰能力更强。因此,带速度补偿器的同步驱动系统更具有理想的同步性能。

6 结束语

圆网印花机系统改进在很大程度上改善了印花过程中出现的跑花、错花现象,在保证位置的同时,使圆网线速度与导带速度实现很好跟随,减少印花误差产生,提高了对花的精度,对国内圆网印花机的发展具有重要意义。参考文献:

[1]张团善.圆网印花机独立传动控制系统研制[D].西安:西安工程大学,2005.

[2]万鹏飞.凹印机伺服系统同步控制策略研究[D].长沙:中南大学,2009.

[3]刘波.基于模糊控制的多电机同步控制系统研究[D].武汉:武汉理工大学,2009.

[4]刘福才,张学莲.基于模糊PID补偿控制的多电机同步驱动系统[J].电气技术,2002,10(8):76 -80.

[5]刘金琨.先进 PID控制 MATLAB仿真[M].北京:电子工业出版社,2004.