建立叶片气膜孔工件坐标系的方法研究

2013-12-10关军王呈

关军,王呈

(沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳110043)

0 引言

航空发动机叶片气膜孔直径和坐标位置尺寸是保持叶片在高温高速状态下机械性能的重要参数,是发动机故障点之一,已引起业界专家和工程技术人员的高度关注。在加工冷却气膜孔的叶片中,高压涡轮叶片是结构最复杂、气膜孔角度最多、最具有代表性的叶片。为了提高叶片的承温能力,有的叶片除叶身上设计了气膜孔之外,在缘板上也设计了形状和角度不同的气膜孔。实践证明:叶片的冷却效果与叶身曲面气膜孔的数量、直径和实际空间角度有着极其重要的关系。除选用承温能力高的高温合金材料和单晶处理工艺之外,在叶片上加工大量结构复杂、分布不等的冷却气膜孔,仍是叶片在高温(如:1700 ℃以上)条件下正常运转的重要技术手段之一。因此,必须对叶片气膜孔的实际几何技术状态实施监控,以确认加工的气膜孔是否符合设计要求。测量叶片气膜孔的关键是如何建立坐标系,本文就此问题简要介绍一种建立叶片气膜孔工件坐标系的方法。

1 叶片气膜孔几何特点

航空发动机叶片气膜孔大多数分布在叶身型面上,其轴线与基准形成不同的空间角度,且与叶身曲面相贯形成不规则的空间封闭曲线。孔径φD (孔的基本尺寸)一般为0.25 ~0.50 mm,公差设计为下偏差为0,上偏差为0.10 mm。气膜孔的位置规定为相对于叶片基准原点X,Y,Z 坐标值和空间角度。位置度公差按照气膜孔所处叶身的位置不同一般设计为0.10 mm 或0.15 mm。

气膜孔的形状除圆孔外还有簸箕形的非圆孔,气膜孔的位置也从单纯分布在叶身上扩散到缘板上,使叶片高速旋转工作时在叶片受热关键部位均能够产生冷却气膜,保持叶片具有较强的机械性能,满足航空发动机的性能要求。

国内外关于气膜孔几何结构对气膜冷却特性影响的研究成果表明:在叶片的前缘上,气膜孔的位置、形状和射流的角度都是影响前缘气膜冷却性能的重要参数[1]。随着飞机性能的提高,对航空发动机制造技术也提出了更高要求,其叶片气膜孔的设计也发生了较大变化。叶片气膜孔分布除集中在叶片的前缘附近以外,其角度的设计也更趋复杂,从而使叶片冷却膜覆盖更趋完善。但是,却给气膜孔的加工提出了更高要求,尤其是使测量技术更趋复杂。

2 测量原理

气膜孔与叶片、叶身相贯形成的曲线是一条不规则的空间封闭曲线,通过这条曲线实现对气膜孔直径和位置的测量存在诸多需要攻克的技术关键问题。因此,我们需要将这条不规则曲线变成规则的曲线图形,然后,再解决其测量与校准的技术问题,这样将复杂空间曲线的测量变成对理想几何要素的测量,使得不能或很难测量的量变成可测量的量。

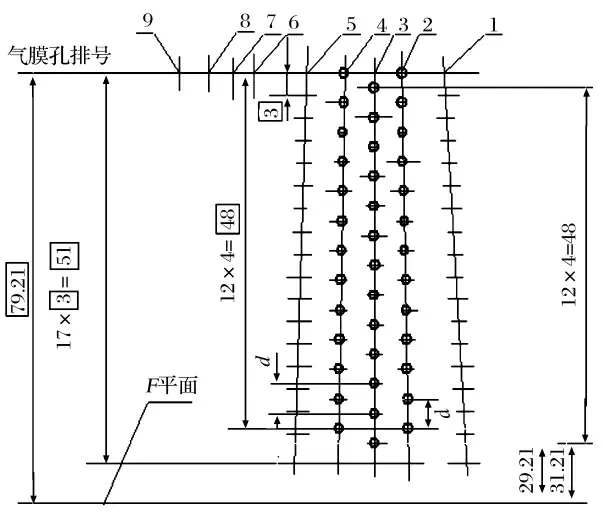

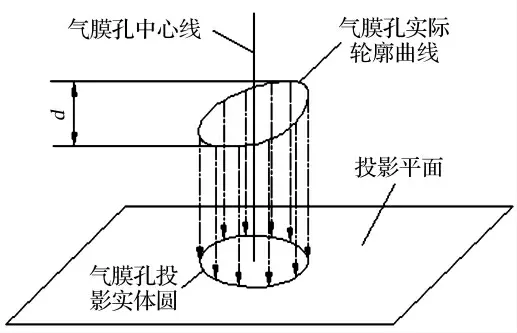

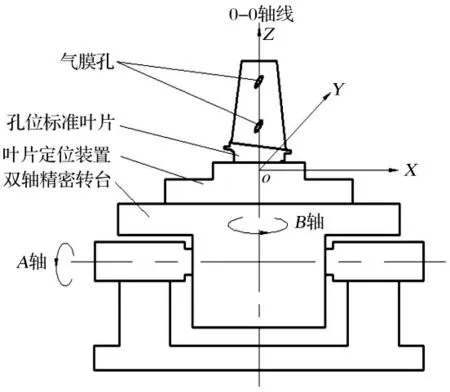

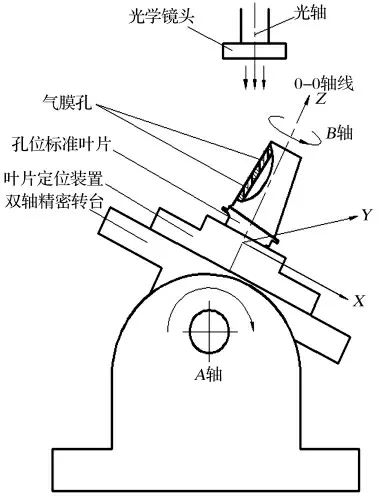

在理论研究中,将叶片(见图1)给定的诸排被测气膜孔的坐标分别进行坐标变换,在新的坐标系里,将原垂直于叶片“0 -0”轴线方向的孔距尺寸(见图2)变成气膜孔轴线方向的孔距尺寸,使叶身上不规则的气膜孔轮廓曲线,在选定投影平面内的投影,变成理想的规则的实体圆(如图3),从而可以容易地计算圆的直径和圆心,确定各气膜孔相对于基准T,C,F的坐标位置尺寸,避开叶片空间异型曲面上气膜孔不规则轮廓带来的中心坐标无法或很难计算的问题。

图1 孔位标准叶片及基准

图2 垂直0 -0 轴的孔距图

图3 变换后气膜孔投影示意图

3 建立叶片坐标系的方法

3.1 对测量设备的基本要求

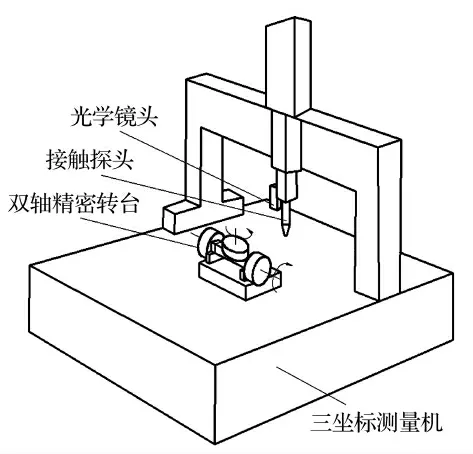

测量叶片气膜孔的关键在于叶身空间曲面微小孔边缘轮廓的提取。图像的边缘是图像最基本的特征[2]。如果能够准确地提取轮廓边缘特征就能够对微小孔的直径和中心坐标进行准确测量和评价。根据叶片气膜孔测量原理,光学影像测量的前提条件,必须要将叶片按照气膜孔的空间角度进行旋转,使光轴与叶片气膜孔轴线重合或平行,因此,设备应带有双轴精密转台,并能够实现数字控制旋转角度,同时测量设备还要有X,Y,Z 三个直线导轨,即应有三坐标测量机的功能。为解决叶片气膜孔(φ 0.25 ~φ 0.50 mm)的探测问题,在不考虑探测回退距离的条件下,理论上要求三坐标测针球径至少小于0.25 mm,目前还没有这样尺寸规格的三坐标测量机接触式测针。因此,需要采用光纤测头或非接触测量功能的光学探头,以解决叶片气膜孔数据的提取问题,本文以采用带有光学探测系统的复合坐标测量设备(见图4)为例,简要介绍一种建立测量叶片气膜孔的坐标系的方法。

图4 五轴复合坐标机结构图

3.2 建立叶片坐标系及实施测量

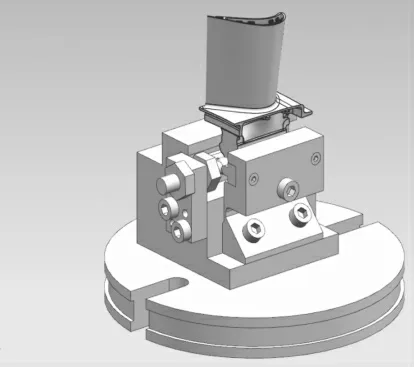

叶片的基准通常设计在榫头,工艺基准与设计基准一致,所以测量时也选择榫头作为测量基准[3]。基于这个思路需设计研制一个叶片定位装置(见图5),目的是:能够通过调试,使叶片0 -0 轴线、叶片定位装置基准圆中心线和双轴精密转台的B 轴同轴。

图5 叶片定位装置

1)将叶片定位装置放置在双轴精密转台上,使叶片定位装置的回转中心与双轴精密转台的回转中心重合(同轴度≤0.01 mm)。

2)将叶片装夹在定位装置中,使用接触测针建立坐标系,见图6 和图7。

3)按被校准气膜孔的空间公称角度分别在键盘上输入其转角的理论值,由双轴精密转台确定孔位标准叶片的空间姿态,使光学镜头光轴与气膜孔的轴线同轴或平行,见图6。

图6 旋转前气膜孔空间位置

4)调整光学镜头焦距至电脑显示器屏幕显示清晰的气膜孔轮廓图像。

5)用鼠标框选气膜孔图像,测量软件会对气膜孔直径和坐标位置进行评价,给出测量结果。

6)应用测量软件编制功能,编制叶片气膜孔测量程序,实现自动测量。

图7 旋转后气膜孔空间位置

3.3 测量试验结果分析

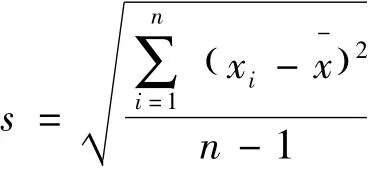

在上述坐标系下,对叶片气膜孔进行了测量试验,在重复性条件下连续测量10 次,单次测量重复性计算公式为

试验结果:φ 0.3 mm 的气膜孔直径重复性最大值为0.003 mm,φ 0.5 mm 的气膜孔直径重复性最大值为0.005 mm ;x 坐标的重复性最大值为0.006 mm,y 的重复性最大值为0.009 mm,按照φ 0.3 mm 孔位置度为0.15 mm,φ 0.5 mm 孔位置度为0.10 mm,其重复性能够满足叶片设计对测量的要求。

4 结论

按照本文所述方法建立的叶片气膜孔工件坐标系,为解决叶片气膜孔的直径和中心坐标的测量问题提供一种比较实用、简洁、有效的方法和途径。但是,任何问题都可能有若干解决方案,本文所提出的方法不是唯一方法,仅为可行的方法之一,因此,仅供我国各航空发动机叶片研制生产单位技术人员和对该类测量技术感兴趣的科研技术人员参考。

[1]戴萍,林枫. 气膜孔几何结构对涡轮叶片气膜冷却影响的研究进展[J]. 热能动力工程,2009,24 (4):15 -20.

[2]杨慕升,徐秋菊. 基于数字图像处理的微内孔质量检测技术[J]. 制造技术与机床,2009 (1):12 -15.

[3]王呈,刘涛,穆轩,等. 航空发动机叶片气膜孔测量技术研究[J]. 计测技术,2012,32 (5):27 -30.