煤气混合自动控制系统的设计与应用

2013-12-06雷勇

雷 勇

(湖南华菱湘潭钢铁有限公司,湖南湘潭 411101)

为满足煤气用户对煤气的热值、压力和流量需求,煤气混合加压系统要解决好控制问题,主要是控制系统出口压力稳定,以及控制煤气的配比来稳定混合煤气的热值。本文首先简要阐述湘钢煤气混合加压系统的基本情况,进而介绍湘钢的两种煤气混合加压自动控制系统。

1 煤气混合加压站的基本情况

根据煤气混合装置与加压机的相对位置来区分,煤气混合加压系统可以分为先混合工艺和先加压工艺以及单独混合工艺[1]。先加压后混合工艺可以为对煤气热值和压力要求不一致的用气点配备多套混合装置,其优点是前端的加压机对混合装置起到了稳压作用,缺点是加压机配置多,要为每种气源均配置加压机,控制系统复杂,投资较大。先混合后加压工艺适合于供气范围较小、各用气点对煤气热值和压力要求一致的情况,可用多种气源配制混合煤气,加压机配置少,而且由于加压机的搅拌使煤气混合更加充分,但煤气混合时的压力易受气源压力波动的影响,对煤气混合过程控制精度要求较高。

湘钢目前采用了两种煤气混合加压方式,即先混合后加压的方式和先加压后混合的方式。其中,先混合后加压主要用于高炉煤气和焦炉煤气的混合,而转炉煤气与焦炉煤气混合以及高炉煤气、焦炉煤气、转炉煤气三元混合则采用先加压后混合的方式,供给不同的煤气用户。长期以来,湘钢未采用煤气混合自动控制系统,依靠手动调节控制混合煤气配比和压力,控制的精度有限,经常出现热值和压力波动较大的情况,给后续的生产造成了不利影响。为了提高混合煤气热值和压力的稳定性,湘钢开展了煤气混合自动控制系统的设计开发工作,先期在采用先加压后混合方式的两个煤气混合站进行应用。

2 混合煤气自动控制系统及应用

2.1 转炉煤气与焦炉煤气混合的自动控制系统

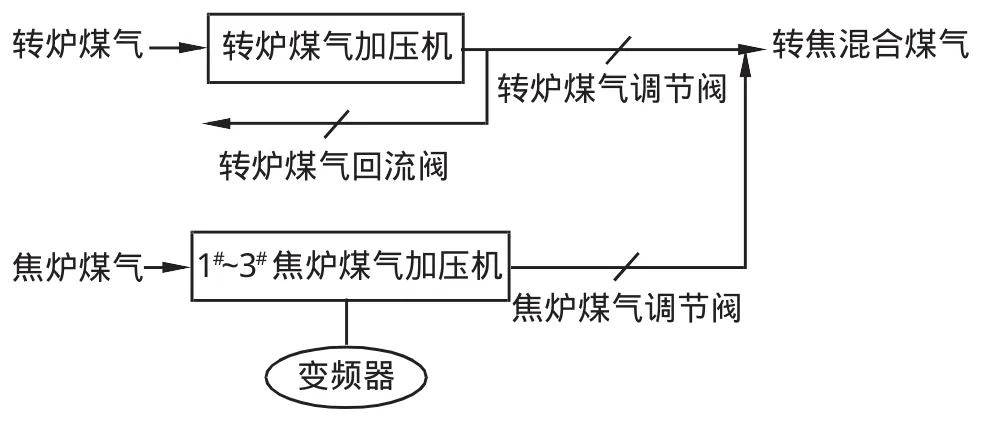

湘钢的转焦煤气混合加压站位于转炉气柜附近,因而转炉煤气的流量充足,压力能够得到保证;但该站位于焦炉煤气管网的末端,焦炉煤气的流量和压力有时得不到保证,混合站入口焦炉煤气压力有时低于1000P a。因此,若采用以转炉煤气为主调节煤气,则会出现焦炉煤气不能满足要求的情况,并影响焦炉煤气管网安全,所以决定以焦炉煤气为主调节煤气,即转炉煤气流量根据设定的比例随焦炉煤气流量变化进行配入。转焦煤气混合站的配置如图1所示。

图1 转焦煤气混合工艺简图

由于转炉煤气加压机没有配置变频器,通过控制转炉煤气调节阀和回流阀的开度实现转炉煤气流量的调节;3台焦炉煤气加压机均配置了变频器,通过变频调节实现焦炉煤气流量调节。根据上述装备配置情况,制定如下控制策略:

(1)设定转炉煤气与焦炉煤气的比值,控制系统根据焦炉煤气流量及转炉煤气与焦炉煤气的比值计算出转炉煤气流量,通过转炉煤气调节阀进行转炉煤气流量控制。根据煤气用户热值需求变化和煤气管网压力调节需要,可以手动设定转炉煤气与焦炉煤气的比值。通过转炉煤气回流阀控制转炉煤气加压机出口总管压力在11.5~12.5k Pa之间。

(2)正常状况下,焦炉煤气调节阀置于手动全开位置,通过变频器调节焦炉煤气入口压力,进而实现调节混合煤气压力。具体调节方式为:当混合煤气压力lt;10.5k Pa时,焦炉煤气加压机升速直至压力gt;10.5k Pa,当焦炉煤气入口压力lt;500P a时,变频器不升速。修改转炉煤气与焦炉煤气的流量配比;提高转炉煤气的比例。焦炉煤气流量增加时转炉煤气流量自动增加,混合煤气压力自然增加。当自动配比运行正常且混合煤气用量偏大时,如果焦炉煤气入口压力突然降低300P a时,变频器需降速直至焦煤入口压力升高300P a以上。

(3)当焦炉煤气入口压力lt;500P a,且混煤压力lt;10.5k Pa时,延时10s后,由于焦炉煤气不能再多供气导致混合煤气压力低,控制画面出现报警,说明焦炉煤气入口压力和混合煤气压力都偏低,自动配比解列。解列后由转炉煤气调节阀进行混合煤气压力控制,根据用户要求保证混合煤气压力为10.5 k Pa~11.5k Pa。经过跟踪分析,转炉煤气加压机出口总管压力为10.8k Pa时,能保证混煤压力在10.5 k Pa,因此,转炉煤气回流阀此时控制转炉煤气总管压力在10.8~12.0k Pa。

(4)当焦炉煤气入口压力gt;1k Pa、混合煤气压力为10.5k Pa~11.5k Pa、至少有一台焦炉煤气加压机运行、转炉煤气流量P I D设定值和实际值之差lt;2000几个条件全满足时,延时10s后报警解除,转炉煤气调节阀转为自动配比焦炉煤气,转炉煤气回流阀此时控制转炉煤气总管压力在11.5~12.5 k Pa之间。上述条件设定后,可以保证转炉煤气调节阀由压力调节转为流量调节时混合煤气压力无扰动。

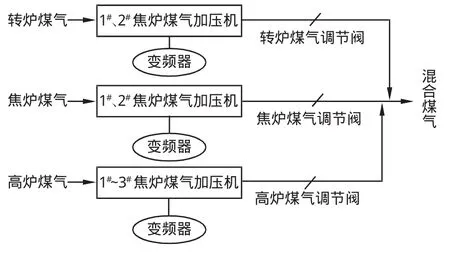

2.2 三种煤气混合的自动控制系统

湘钢高焦转煤气混合加压站的三种煤气入口压力稳定,流量充足,因此以流量最大的高炉煤气为主调节煤气,根据热值要求配入一定比例的焦炉煤气和转炉煤气。三种煤气混合的配置如图2所示。

图2 三种煤气混合工艺简图

由于三种煤气的加压机均配置了变频器,因此均采用变频调速来控制每种煤气的压力和流量。具体控制策略如下:

(1)混合煤气压力由高炉煤气主管调节阀控制,高炉煤气加压机变频器控制机后压力为13±2 k Pa,根据调试情况可进行适当调整,确保混合煤气压力为13±1k Pa。

(2)焦炉煤气流量由变频器进行调节,流量增减跟随高炉煤气,不掺入转炉煤气的情况下高炉煤气与焦炉煤气流量比按6:4设定,根据煤气平衡情况进行适当调整。

(3)当高炉煤气流量小于15000m3/h时,P L C发出报警,当班人员视热值变化进行手动调节。

(4)在转炉煤气富余状况下进行转炉煤气掺烧,在保证掺转后混合煤气热值不得低于8000k J/m3,手动设定掺入转炉煤气的比例。

2.3 应用情况

上述两种煤气加压混合控制系统已经投入使用。投入自动控制系统前需检查确认煤气加压机前和加压机后及混合煤气的压力、流量显示正常,热值仪显示正常;检查确认高、焦炉煤气加压机变频器工作正常;检查各种煤气的主管调节阀和机前调节阀开关正常。采用上述两种煤气加压混合自动控制系统,能够稳定混合煤气的压力与流量。正常情况下,转炉煤气和焦炉煤气混合的压力可以控制在11±0.5k Pa,高炉煤气、焦炉煤气、转炉煤气混合的压力可以控制在13±1k Pa;当某一种煤气的压力和流量发生波动时,控制程序能确保煤气设备的安全运行。

3 结语

本文提出的转炉煤气与焦炉煤气混合及高炉煤气、焦炉煤气、转炉煤气三种煤气混合的自动控制系统,通过调试,两套系统均投入使用。经过近一年的运行,较好的稳定了混合煤气的热值和压力,为后续煤气用户稳定生产与节约煤气创造了良好条件。

[1]冶金工业部钢铁司.冶金企业煤气的生产与利用[M].北京:冶金工业部钢铁司,1987.