机坪输油管道荷载附加应力分析

2013-12-02周正峰凌建明黄崇伟

周正峰,凌建明,梁 斌,黄崇伟

(1.西南交通大学 土木工程学院,四川 成都610031;2.同济大学 道路与交通工程教育部重点实验室,上海201804;3.中国航空油料有限责任公司,北京100088;4.上海市城市建设设计研究总院博士后工作站,上海200125)

机坪输油管道埋设于飞行区停机坪以下,为飞机提供航油,是机场的生命线工程,安全可靠性要求极高.机坪输油管道直接或间接承受着各种类型荷载的作用,包括填土及道面结构重力、航油内压、飞机荷载等;同时,管道受力还受其埋设方式等因素的影响.在这些荷载作用和因素影响之下,管道的受力状态比较复杂,对其正常使用带来严峻挑战.

为了保证管道结构的强度、刚度和稳定性,必须首先明确管道受到的外荷载,然后分析外荷载引起的管道结构自身应力、变形和稳定性是否满足要求.目前,针对管道受到的土压力和交通荷载两种最常见的外荷载,国内外学者提出了多种计算模型.管道土压力计算模型主要有:①基于极限平衡理论的土柱滑动 面 模 型(如Marston 模 型[1]、曾 国 熙 模 型[2]等);②从变形条件出发的弹性地基梁模型(如顾安全模型[3]、折学森模型[4-5]等);③经验土压力集中系数模型[6]等.管道交通荷载附加应力计算模型主要有分布角法或Boussinesq法[6-7],两者均将交通荷载视为静力或拟静力荷载(通过动载系数反映动力荷载的影响).

然而,上述土压力和交通荷载附加应力计算模型大都针对刚性管,而埋设于土基中的输油管道为薄壁钢管,管土之间存在相互作用与变形协调,与计算模型假设条件不符,且关于施工期间施工荷载和运行期间大型飞机荷载作用引起的管道附加应力也不明确,有必要开展相关研究.

鉴于此,笔者应用有限元软件ABAQUS,建立考虑管土相互作用的输油管道有限元模型,分析飞机荷载、施工重型车辆荷载和压路机荷载等主要外荷载作用产生的管道附加应力,以及由其引起的管道结构应力和变形.

1 管道结构有限元分析模型

首先建立一个基本模型,通过对比基本模型与参数相同的理论模型的计算结果,验证基本模型的可靠性,在此基础上,再施加管土实际接触条件和所受各种荷载.

基本模型中输油管道管径D为610mm、壁厚δ为10.3mm,管材模量Ep为2.05×105MPa,泊松比μp 为0.3.不考虑管道自重,管顶埋深H假定为3D(1.83 m),管周土质均匀,容重γ取18kN·m-3,变形模量E取8 MPa,泊松比μ取0.35,内摩擦角φ为30°,不考虑土体粘聚力,并假定管土之间为完全接触,对于这样一个求解管周应力的问题,日本东田淳推导出了弹性理论解[8].

通过收敛性分析,确定管道三维有限元模型参数:管道单元采用线性实体单元C3D8,网格密度沿壁厚划分6个单元、沿环向划分72个单元、沿轴向每米划分40个单元;管道模型尺寸为两侧距管道中心6.5D、土基底部距管道中心6.5D,管道轴向长10D.管道三维有限元模型如图1所示.

图1 管道结构有限元模型Fig.1 Finite element model for oil pipe

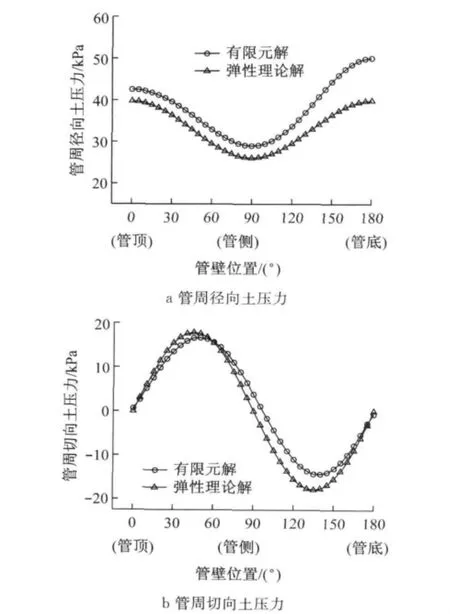

有限元模型与弹性理论解计算得到的管周土压力分布如图2所示.两者除在管底附近径向土压力偏差较大外,其他位置的径向和切向土压力都十分接近.管底位置径向土压力存在偏差的主要原因是弹性理论解公式推导中假设的应力边界条件存在局限性,适合于深埋管道的土压力计算,得到的管顶与管底径向土压力相等[9];而有限元解得到的管底径向土压力稍大于管顶,更符合管道实际受力情况,从而验证了有限元模型的可靠性.

图2 管道土压力分布对比分析Fig.2 Comparative analysis of earth pressure distribution

2 管道附加应力分布特征

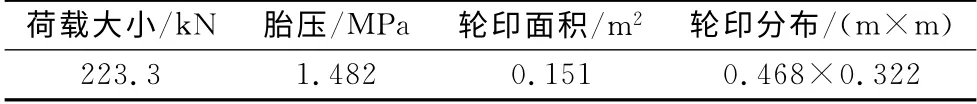

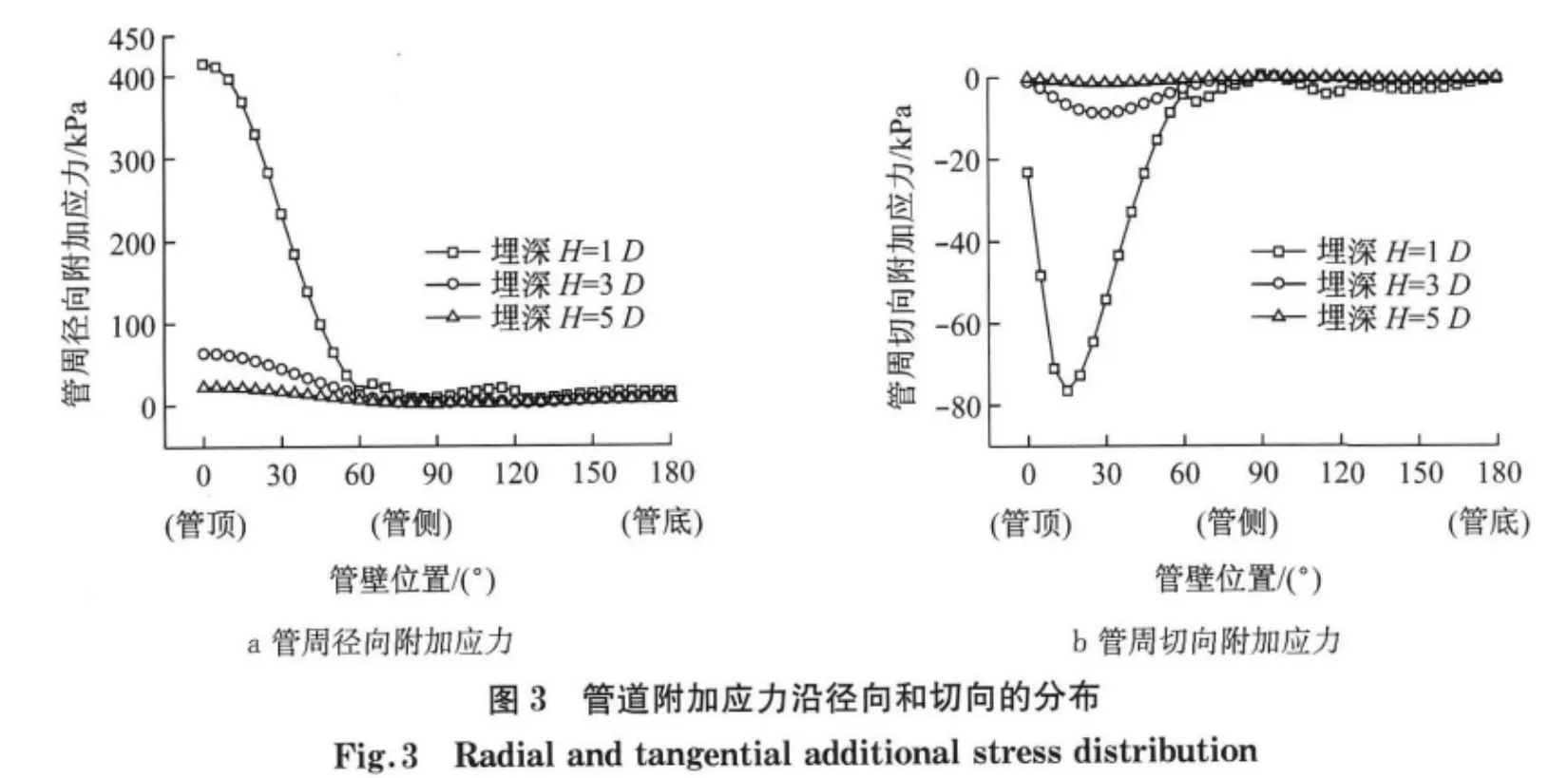

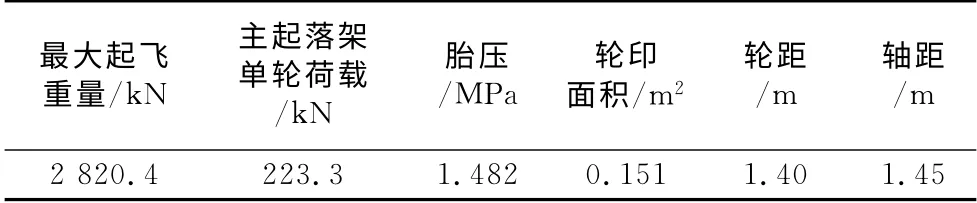

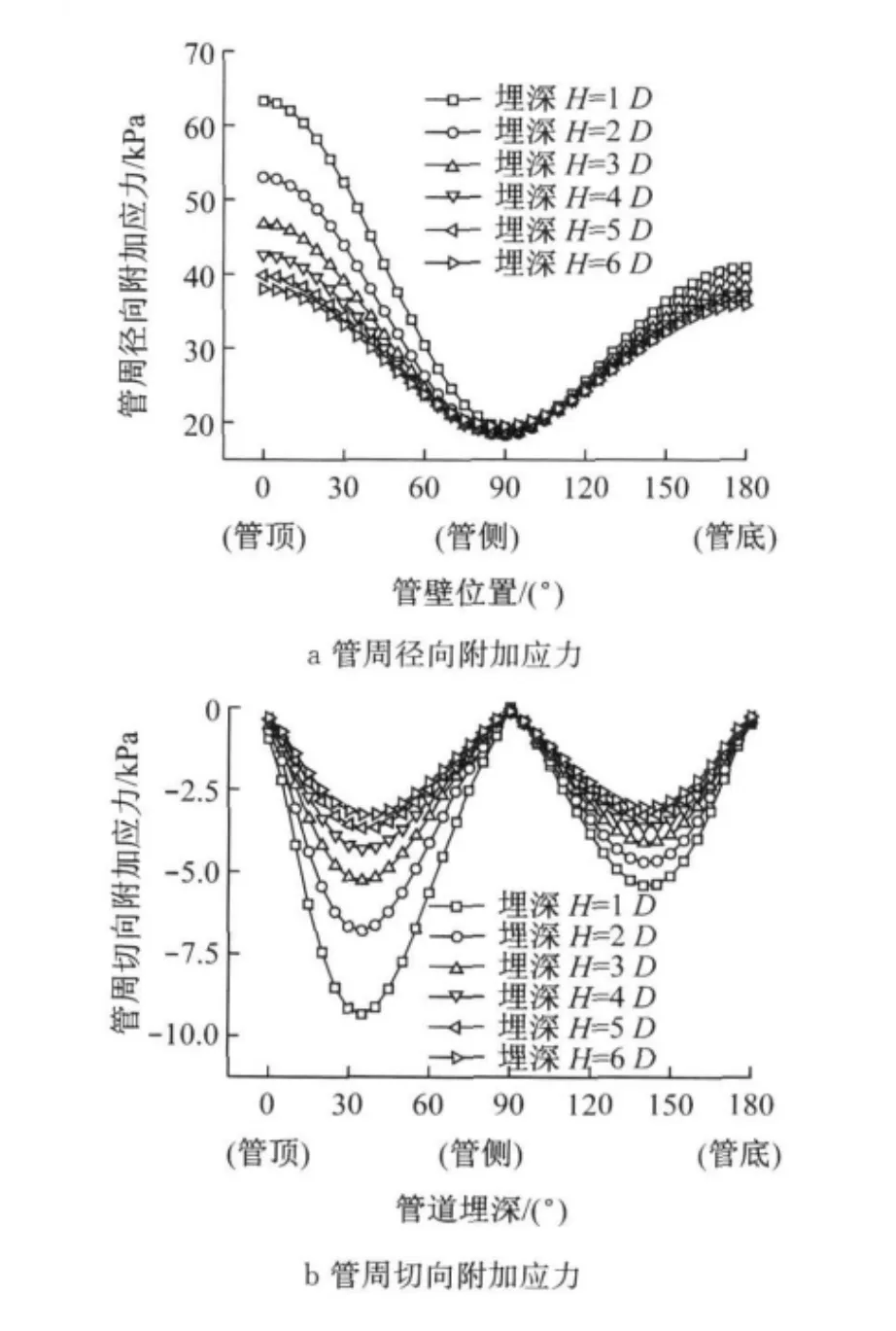

分析管道附加应力分布特征时,在基本模型上施加E类飞机B777-200主起落架的一个机轮,荷载参数见表1,荷载作用在管道的正上方.同时,考虑管道与周围土体的实际接触状况,采用库伦摩擦模型模拟管土接触面上的法向和切向力学行为,取管土摩擦系数为0.25[10].在管顶埋深H分别为1D、3D、5D时,管周附加应力沿管道径向和切向的分布如图3所示.

表1 分析管道附加应力分布特征所用荷载参数Tab.1 Loading parameters for analyzing additional stress distribution characteristics

虽然采用径向和切向附加应力能够反映管道的实际受力状况,但不便于设计计算,将其转化为竖向和水平向应力,以及竖向和水平向平均应力,表示如下:

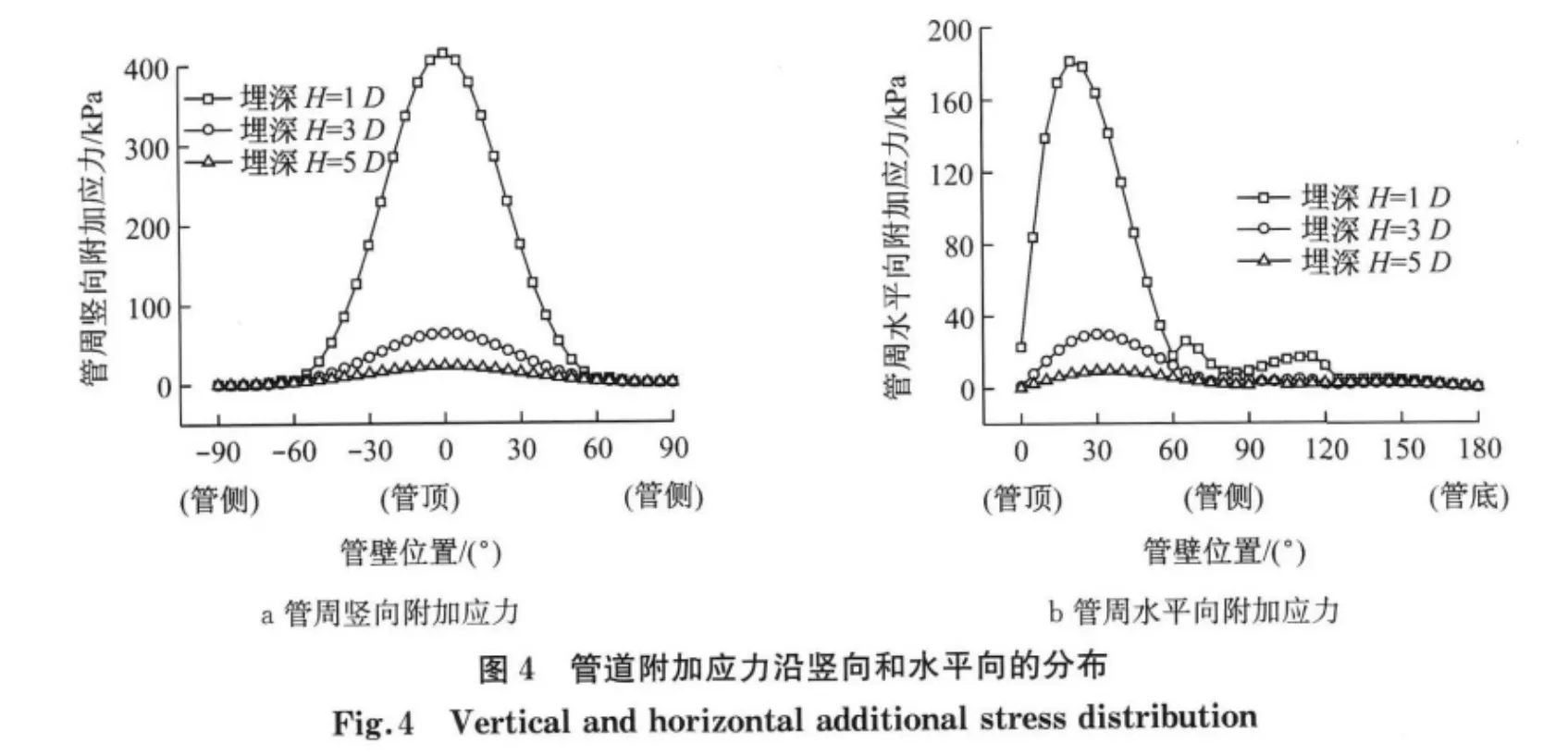

式中:σy、σx分别为竖向与水平向应力分别为竖向与水平向平均应力;σθ、τθ分别为径向与切向应力;θ为管周位置,规定管顶为0°,沿顺时针增大.转化后,管周附加应力沿竖向和水平向的分布如图4所示.

由图3—4可见:(1)最大径向或竖向附加应力出现在管顶,最大切向或水平向附加应力出现在距管顶15°~30°的范围内;(2)在管顶至管两侧60°的范围内,不同管道埋深(管顶至土基顶面,下同)对应的管周附加应力有显著差异,而在管周其他部位,附加应力受管道埋深的影响较小;(3)在管顶至管两侧60°的范围内,管周附加应力均近似呈抛物线分布,且最大附加应力值随埋深的增大迅速减小.

常用的管道结构内力和变形计算模型,如叶氏和Spangler模型,忽略了作用在管道上的切向力,未充分有效考虑管土相互作用,且管周受力分布假定与实际有较大差异,进而导致管道结构内力和变形计算存在局限性[8].采用本文有限元模型,计算得到的管道结构应力和变形分布如图5所示,可见,由附加应力引起的管道结构应力最大值出现在管顶截面,但在靠近管侧截面,出现管道结构应力的第二峰值,这主要是由于管侧位置管道发生较大的水平向变形(图5b),迫使土体产生较大的弹性抗力来约束和抑制管道变形,即管土之间存在相互作用与变形协调,导致管道在变形较大处出现较大的应力.

图5 管道结构应力和变形分布Fig.5 Pipe structural stress and deformation distribution

3 管道附加应力及管道结构响应

分析机坪输油管道附加应力时,主要考虑管道在运行期和施工期承受的主要外荷载类型,包括飞机荷载、施工重型车辆荷载和压路机荷载.

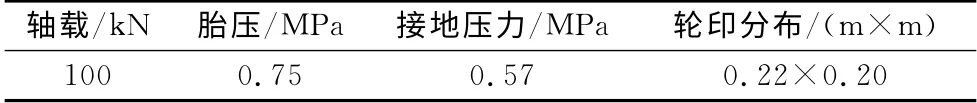

3.1 飞机荷载作用

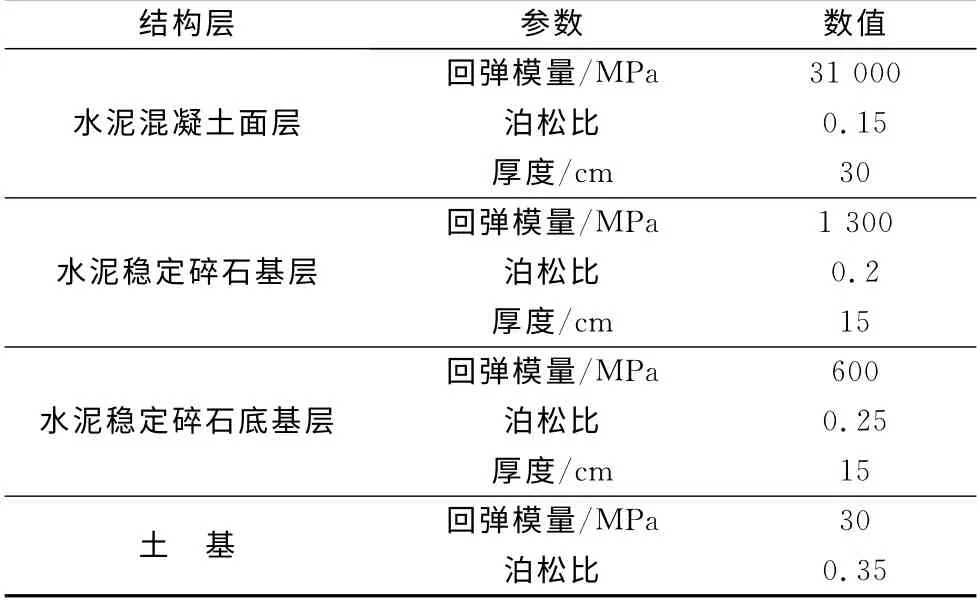

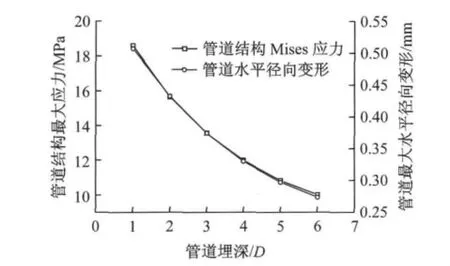

考虑厚度很小的道面结构上作用荷载很大的飞机的不利情况.飞机荷载选取E 类飞机B777-200的主起落架,荷载参数见表2,机坪道面结构假设为30 cm 面层+15cm 基层+15cm 底基层,道面结构参数见表3,荷载作用位置为管道的正上方.在管顶埋深H为1D~6D(0.61m~3.66m)时,管道附加应力沿管道径向和切向的分布如图6所示,引起的管道结构最大应力和变形如图7所示.

表2 B777-200主起落架荷载参数Tab.2 Loading parameters for B777-200main loading gear

可见,道面结构荷载扩散效应显著,即使管道埋深小至1倍管径,管道结构应力仍远小于管材许用应力176.4 MPa的强度控制标准,管道水平径向变形仍远小于管径3%的刚度控制标准.因此,在铺筑混凝土道面结构后,一般可不考虑道面上飞机荷载对下部埋设管道的影响.

图6 B777-200主起落架作用下管道附加应力分布Fig.6 Additional stress distribution under B777-200 main loading gear

3.2 施工重型车辆作用

施工重型车辆选取双轴双轮荷载,荷载参数见表4,荷载直接作用在土基顶面.在管顶埋深H为1D~6D(0.61m~3.66m)时,引起的管道结构最大应力和变形如图8所示.

表3 机坪道面结构参数Tab.3 Parameters for the apron pavement

图7 B777-200主起落架作用下管道结构应力与变形Fig.7 Maximum stress and deformation of pipe under B777-200main loading gear

表4 施工重型车辆荷载参数Tab.4 Loading parameters for construction heavy vehicles

可见,与飞机荷载作用相似,在双轴双轮施工重型车辆作用下,即使管道埋深小至1倍管径,管道结构应力和水平径向变形仍远小于相应控制标准.因此,在管道埋设施工过程中,一般可不计施工车辆对下部埋设管道的影响.

图8 施工重型车辆作用下管道结构应力与变形Fig.8 Maximum stress and deformation of pipe under construction heavy vehicles

3.3 施工压路机荷载作用

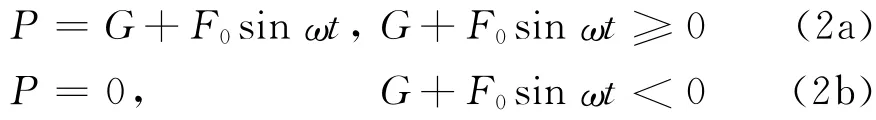

施工压路机荷载选取XS220 单钢轮振动压路机,振动轮对被压实层施加的振动作用力近似等于振动轮重与离心力之和,在一个振动周期内,振动压路机对压实层的作用力P随时间变化的规律可简化为:

式中:P为振动轮对被压实层施加的垂直作用力;G为振动轮净重;F0为激振力;ω为振动角速度;t为时间.振动钢轮与被压实层材料的接触面近似为矩形,并假设振动压应力均匀分布:

式中:p为振动压应力;L为振动轮宽;B为振动轮接地宽度,计算如下:

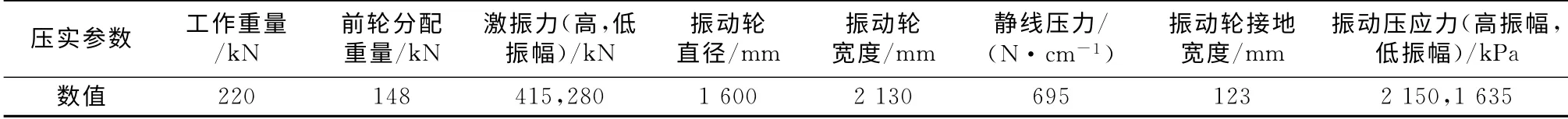

式中:d为振动轮直径;β为振动轮阻角,取8.836[11].XS220单钢轮振动压路机的压实参数见表5.

表5 XS220主要压实参数Tab.5 Compaction parameters for XS220

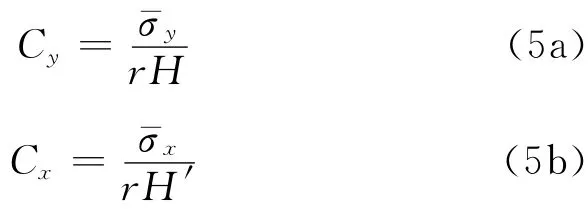

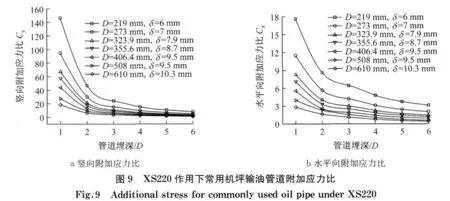

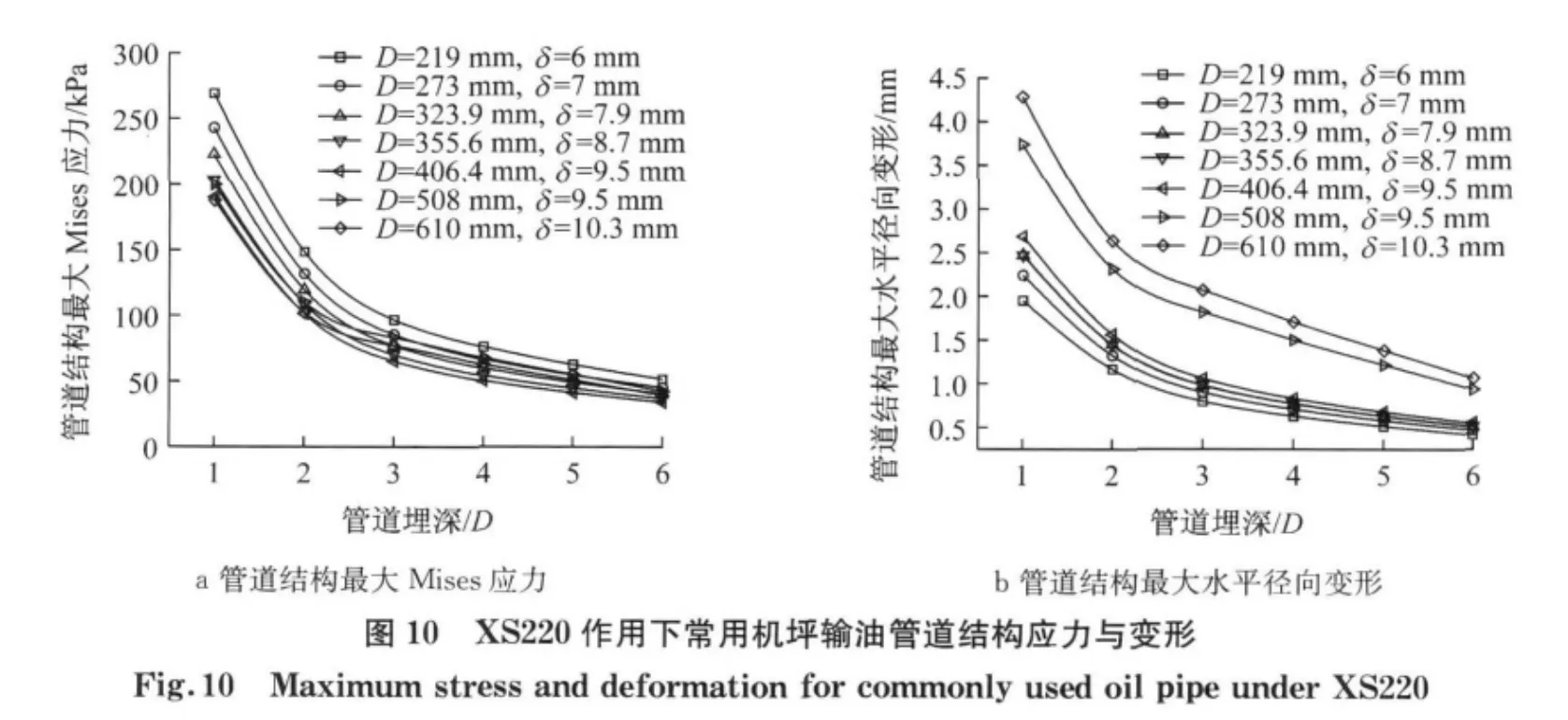

通过试算,发现当XS220高振幅振动压应力直接作用在土基顶面时,在管道埋深为1倍管径时,引起的管道结构应力和水平径向变形要远大于飞机荷载和施工重型车辆荷载作用,尤其是应力达到了管材允许强度,是最不利的外荷载类型,对管道埋深有重要影响.进一步针对目前机坪常用输油管道进行计算,得到各管道管顶埋深H为1D~6D时,管道附加应力比Cy、Cx,以及引起的管道结构最大应力和变形,分别如图9—10所示,以便在实际工程应用中直接查取.其中竖向、水平向附加应力比Cy、Cx的计算公式为

式中:r为填土容重;H为土基顶面至管顶的距离;H′为土基顶面至管道中心的距离.

4 结论

(1)应用ABAQUS有限元软件,采用库伦摩擦模型模拟管土相互作用,并与现有理论模型计算结果相比较,建立并验证了管道结构有限元分析模型.

(2)揭示了管周附加应力的分布特征:最大径向或竖向附加应力出现在管顶,不同管道埋深对应的管周附加应力在管顶至管两侧60°的范围内有显著差异,且该范围内附加应力近似呈抛物线分布;由附加应力引起的管道结构应力最大值出现在管顶截面,在管侧最大水平径向变形处出现管道结构应力的第二峰值.

(3)提出了飞机、施工重型车辆、施工压路机等荷载作用下管道附加应力,及其引起的管道结构应力和变形随埋深的变化规律.即使管道埋深小至1倍管径时,飞机荷载和施工重型车辆荷载引起的管道应力和变形仍远小于管道容许值,而压路机高振幅振动压应力引起的管道结构应力达到管道强度失效的临界标准;并针对常用机坪输油管道,计算给出了管道附加应力比和管道结构最大应力与变形,可供实际工程参考.

[1] Spangler M G.Underground conduits-an appraisal of modern research[C]//Transactions of the American Society of Civil Engineers.Washington D C:ASCE,1948:368-374.

[2] 曾国熙.土坝下涵管竖向土压力的计算[J].浙江大学学报,1960:5(1):79.ZENG Guoxi.Calculation of vertical earth pressure on the conduit under culvert[J].Journal of Zhejiang University,1960:5(1):79.

[3] 顾安全.上埋式管道及洞室垂直土压力的研究[J].岩土工程

学报,1981,3(1):3.GU Anquan.Investigation of the vertical earth pressure on projecting conduit and underground chamber under a high embankment[J].Chinese Journal of Geotechnical Engineering,1981,3(1):3.

[4] 折学森,顾安全.高填土下管道土压力的分析[J].西安公路学院学报,1992,12(4):27.SHE Xuesen,GU Anquan.Study of the earth pressure on conduit under the deeper earth[J].Journal of Xi’an University of Highway,1992,12(4):27.

[5] 折学森.路基涵洞的土压力计算[J].中国公路学报,1992,5(3):72.SHE Xuesen.The calculation of vertical earth pressure on buried conduit under roadbed[J].China Journal of Highway and Transport,1992,5(3):72.

[6] 中华人民共和国建设部.GB50332—2002 给水排水工程管道结构设计规范[S].北京:中国建筑工业出版社,2002.Ministry of Construction of the P R China.GB 50332—2002 Structural design code for pipeline water supply and waste water engineering[S].Beijing:China Architecture and Building Press,2002.

[7] Munaz A.Noor,Ashutosh S Dhar.Three-dimensional response of buried pipe under vehicle loads[C]//New Pipeline Technologies,Security and Safety.Baltimore:ASCE,2003:658-665.

[8] 刘全林.地埋管道与土相互作用分析及其计算方法的研究[D].上海:同济大学土木工程学院,2002.LIU Quanlin.Soil-structure interaction analysis of buried pipelines and study of its stress &deformation calculating Method[D].Shanghai:College of Civil Engineering of Tongji University,2002.

[9] 王直民.交通荷载作用下埋地管道的力学性状研究[D].杭州:浙江大学建筑工程学院,2006.WANG Zhimin.Study on mechanical behaviors of buried pipelines under traffic loads[D].Hangzhou:College of Civil Engineering and Architecture of Zhejiang University,2006.

[10] 中国工程建设标准化协会标准.CECS 141—2002给水排水工程埋地钢管管道结构设计规程[S].北京:中国建筑工业出版社,2002.China Association for Engineering Construction Standardization.CECS 141—2002 Specification for structural design of buried steel pipeline of water supply and sewerage engineering[S].Beijing:China Architecture and Building Press,2002.

[11] 支喜兰,江晓霞,沙爱民.路面基层振动压实作用下的底基层应力[J].长安大学学报:自然科学版.2003,23(3):33.ZHI Xilan,JIANG Xiaoxia,SHA Aimin.Pavement subbase course stress by vibrating compaction on course[J].Journal of Chang’an University:Natural Science Edition,2003,23(3):33.