过热汽温串级PID 控制系统建模机理分析与验证

2013-11-25彭双剑刘武林盛锴刘复平朱晓星

彭双剑,刘武林,盛锴,刘复平,朱晓星

(国网湖南省电力公司电力科学研究院,湖南 长沙410007)

过热汽温是锅炉运行质量的重要指标,过热汽温过高或过低都会显著地影响电厂的安全性和经济性。过热汽温调节对象是一个大惯性、大迟延环节,其模型参数随工况变化较大。串级控制系统适用于对象容量滞后较大、纯滞后时间较大、扰动幅值大、负荷变化频繁、剧烈的被控过程〔1〕。因此,串级控制在过热汽温调节系统中得到了广泛的应用〔2-4〕。

由于工况变化时对过热汽温调节对象的动态特性影响较大〔1〕,而PID 控制器对被控对象特性变化比较敏感,没有自适应能力,工况变化影响其调节效果,串级PID 控制应用于过热汽温调节系统存在一定局限性。目前,利用常规串级PID 控制结构,结合先进控制方法构成的新型串级控制应用于过热汽温调节系统〔2-4〕,并取得了良好的控制效果,但结构比较复杂,计算量增大,且对工况变化影响过热汽温串级PID 控制系统调节性能的作用机理研究较少。文献〔5〕分析了PID 参数变化对主汽温串级PID 控制系统频率特性的影响,从而设计合适的PID 控制参数,但并未考虑工况变化对调节对象模型参数的影响,反过来影响PID 参数的整定。

1 过热汽温调节对象建模

针对过热汽温调节对象调节通道惯性延迟大、被调量信号反馈慢的特点,需从对象的调节通道中找出1 个比被调量反应快的中间点信号作为调节器的补充反馈信号,以改善对象调节通道的动态特性,提高调节系统质量。在实际机组中,这个中间点通常是减温器出口处的汽温。过热汽温对象调节通道的动态特性G(s)可以看成由导前区和惰性区2 部分组成,过热汽温调节对象结构如图1 所示。

图1 中,以减温水流量WJ作为输入信号,减温器出口温度θ1作为输出信号的通道,这部分调节通道称为导前区,传递函数为G1(s);以减温器出口汽温θ1为输入信号,过热器出口汽温θ2为输出信号的通道,这一部分调节通道称为惰性区,传递函数为G2(s)。此时总的对象调节通道的动态特性G(s)= G1(s)G2(s)。G1(s)和G2(s)可由式(1)、式(2)表示:

式中 KDq和TDq分别为导前区的放大系数和时间常数;KDx和TDx分别为惰性区的放大系数和时间常数。

式(1),(2)中各模型参数KDq,TDq,KDx,TDx并非定值,而可看作是主蒸汽流量、主蒸汽压力和温度的函数。文献〔6〕通过定量分析,得出温度和压力对模型参数影响很小,而主蒸汽流量的影响最大。蒸汽流量又与机组的负荷呈正比关系,因此可以近似认为模型参数仅为机组负荷的函数。依据文献〔7〕中不同负荷下过热汽温调节对象的模型,得当负荷发生变化时导前区及惰性区模型的各参数KDq,TDq,KDx,TDx,过热汽温调节对象模型参数关系见表1。

表1 过热汽温调节对象模型参数—负荷对应关系

由表1 中的数据可知,随着负荷的增大,KDq和KDx增大,TDx减小,而TDq是减小后增大。

2 系统建模与分析

2.1 系统建模

结合图1,根据串级控制系统结构,容易得到过热汽温串级PID 控制结构,如图2 所示。由于PID 控制器的微分环节在实际应用中不常用,仅考虑比例和积分环节。主回路采用PI 控制器起到稳定过热器出口汽温θ2的作用,θ2的设定值为r;副回路采用比例控制起到粗调过热汽温的作用,减温器出口汽温θ1是中间量,不需要很高的调节精度,故副调节器采用比例调节;PI 控制器的输出量作为副回路的设定值。图2 中,PI 控制的传递函数GPI(s)见式(3),KP2为主回路比例增益,KI2为主回路积分增益。副回路比例控制的增益为KP1。

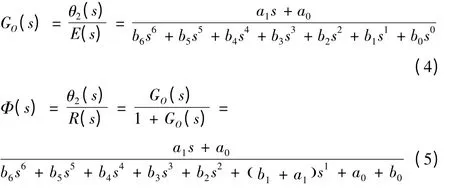

导前区和惰性区的模型分别采用式(1)和式(2),结合图2,可推导出过热汽温串级PID 控制系统过热器出口汽温θ2的开环和闭环传递函数分别如式(4)和(5)所示。

2.2 模型参数对系统稳定性的影响

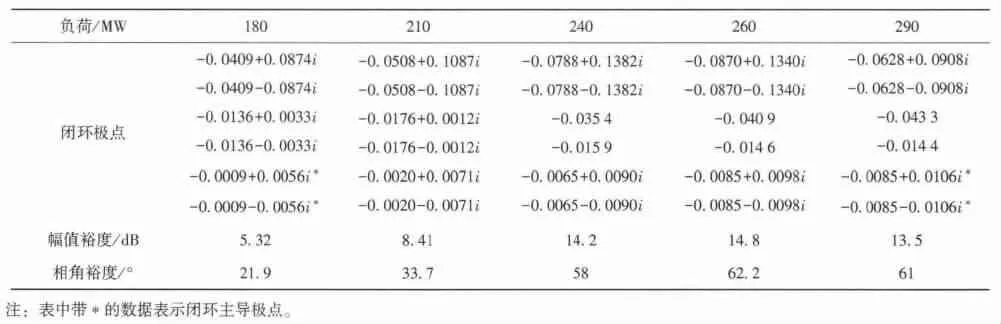

以工况为290 MW 负荷对应的过热汽温调节对象模型参数KDq,TDq,KDx,TDx为例,见表1,利用逐步逼近法整定过热汽温串级控制系统的调节增益KP2,KI2,KP1,得到数值分别为0.46,0.007 6,-3.2。利用MATLAB 自带函数求取不同工况下闭环传递函数的极点和开环传递函数的稳定裕度,见表2。

由表2 中数据可知,不同工况下全部闭环极点的实部都为负,即闭环极点都处在复平面的左半平面,说明当前调节增益下的过热汽温串级控制系统是稳定的。随着负荷的减少,闭环主导极点的实部逐渐靠近虚轴,幅值和相角裕度变差,表明系统的稳定性在下降,这是由于负荷变化影响过热汽温对象模型参数造成的,如果不采取措施,负荷减少到一定程度可能使得系统不稳定。由开环和闭环传递函数的推导过程可知,式(4)和(5)中的系数主要由过热汽温调节对象模型和调节增益确定,模型参数主要由设备固有特性决定,难以改变,因此可以通过调整系统控制增益的方法来改善系统的稳定性。那么就有必要分析控制器增益KP2,KI2,KP1取值对系统稳定性的影响。

表2 不同工况下闭环极点分布和稳定裕度

2.3 控制增益对系统稳定性的影响

由表1 可知,过热汽温调节对象模型参数随负荷变化存在线性关系,文章将以180 MW 和290 MW 负荷情况下分析控制器增益变化对系统稳定性的影响。以KP2,KI2,KP1分别取值0.46,0.007 6,-3.2 为基础分3 种情况在MATLAB 环境下求取180 MW 和290 MW 工况下的闭环极点和稳定裕度,见表3,4。

表3 180 MW 负荷下控制增益变化对应的闭环极点和稳定裕度

结合表2 和表3 中数据可知,当KI2和KP1保持不变随着KP2的增大,稳定裕度增加,闭环主导极点的实部离虚轴越远;当KP2和KP1保持不变随着KI2的增大,稳定裕度减少,闭环主导极点的实部离虚轴越近,系统稳定性越差,而且KI2的小幅度变化对稳定裕度和闭环主导极点影响较大;当KP2和KI2保持不变随着KP1绝对值的增大,稳定裕度减少,闭环主导极点的实部离虚轴越近,系统稳定性越差。

表4 290 MW 负荷工况下控制增益变化对应的闭环极点和稳定裕度

结合表2 和表4 中数据可知,当KI2和KP1保持不变随着KP2的增大,稳定裕度小范围变化,闭环主导极点的实部离虚轴越远,系统稳定性越好;当KP2和KP1保持不变随着KI2的增大,稳定裕度减少,闭环主导极点的实部离虚轴越近,系统稳定性越差,而且KI2的小幅值变化对稳定裕度和闭环主导极点影响较大;当KP2和KI2保持不变随着KP1绝对值的增大,稳定裕度减少,闭环主导极点的实部离虚轴越近,系统稳定性越差。

综合以上分析,主回路PI 控制器比例增益KP2的增大有利于系统的稳定性,主回路积分增益KI2和副回路比例增益KP1的增大不利于系统稳定性,且KI2的作用力比KP2和KP1都大,系统稳定性对KI2的变化比较敏感。

比较表2—4 中180 MW 和290 MW 负荷下的闭环极点和稳定裕度知,控制增益KP2,KI2,KP1的变化对180 MW 负荷下系统稳定性影响大些,即时间常数越大的调节对象更难稳定,也越容易受影响。

2.4 仿真分析与验证

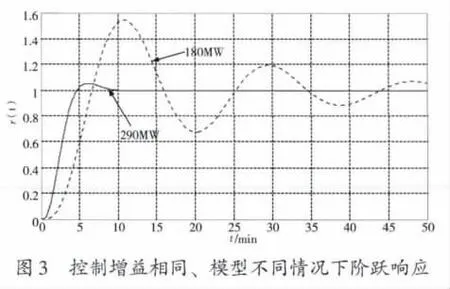

根据图2 在MATLAB/SIMULINK 环境下搭建过热汽温串级控制系统的仿真模型。首先分析模型不同、控制增益相同情况过热汽温串级控制系统的阶跃响应,采用290 MW 工况下整定好的控制增益,KP2,KI2,KP1分别为0.46,0.007 6, -3.2;过热汽温调节对象模型参数采用表1 中180 MW 和290 MW 对应的数据,系统阶跃响应如图3 所示。比较图3 中2 条曲线可知,工况改变,即模型变化,对串级控制系统的调节效果造成影响,危害系统的稳定性。

分析验证控制增益对过热汽温串级控制系统稳定性和调节性能的影响。过热汽温调节模型采用表1 中290 MW 工况下的参数,控制增益KP2,KI2,KP1分别为0.46,0.007 6, -3.2;以同一组为基础分析3 种控制增益变化情况。

图4 表示当290 MW 工况下,主回路比例增益KP2由0.36 等幅增大到0.66 而KI2,KP1不变时,过热汽温串级控制系统的阶跃响应曲线。由图4 可以看出,主回路比例增益KP2的增大对系统稳定性影响较小,对超调量有一定影响。

图5 表示当290 MW 工况下主回路积分增益KI2由0.005 2 逐渐增大到0.02 而KP2和KP1不变时过热汽温串级控制系统的阶跃响应曲线。由图5 可以看出,主回路积分增益KP2增大到一定值时对系统稳定性的影响比较明显,对控制系统调节性能的影响也较大。

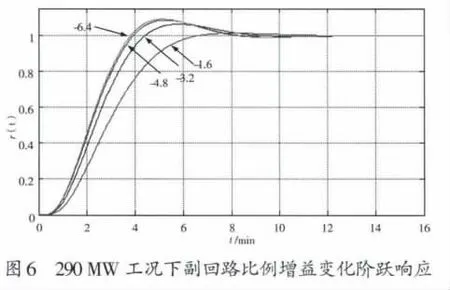

图6 表示当290 MW 工况下副回路比例增益,KP1绝对值由1.6 逐渐增大到4.8 而KP2和KI2不变时,过热汽温串级控制系统的阶跃响应曲线。由图6 可以看出,主回路积分增益KP2增大到一定值时对系统稳定性的影响较小,对控制系统的调节性能影响较大。

根据上面时域分析可知,过热汽温串级控制系统中3 个控制增益只有主回路积分增益KI2对系统的稳定性和调节性能影响较大。因此,只要根据实际工况在线调整主回路积分增益KI2,就可以改善过热汽温串级PI 控制系统的调节性能。

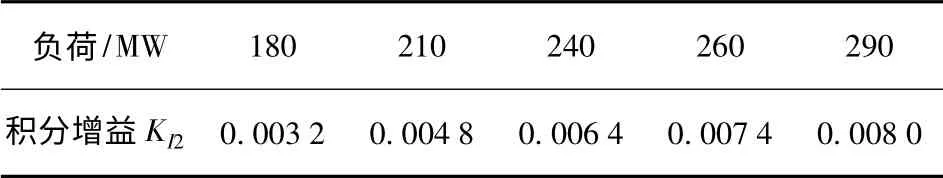

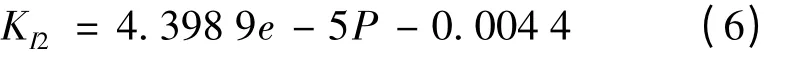

通过频域和时域分析得到5 种负荷工况下对应的主回路积分增益KI2,见表5,可近似KI2与负荷P 之间存在线性关系,关系式如式(6)。

表5 负荷与主回路积分增益对应关系

式中 180≤P≤290,可计算出从180 MW 到290 MW 负荷之间任一工况下对应的KI2值为0.006 2,而比例增益KP2,KP1仍然选值分别为0.46, -3.2。满足290 MW 工况的积分增益不做调整直接应用到210 MW 工况下,阶跃响应见图7 中改进前曲线;当采用式(6)修正积分增益应用到210 MW 工况下,阶跃响应见图7 中改进后曲线。比较图7 中2 条曲线可知,改进后的阶跃响应无论超调量和稳定时间都要小于改进前的。因此,所提改进方法能提高过热汽温串级PID 控制系统的稳定性。

3 结论

利用频域和时域分析方法,研究了影响串级PID 控制在过热汽温调节系统中应用的作用机理。

1)机组负荷由小到大变化,引起过热汽温调节对象模型中的时间常数由大到小变化,这是影响串级PID 控制在过热汽温调节系统中应用的主因,并且被控对象时间常数越大,调节性能越差,稳定性也越差。

2)与主、副回路比例增益相比,主回路积分增益对过热汽温调节系统的稳定性影响最大,尤其是被控对象时间常数大时,即机组负荷低时,容易造成调节系统不稳定。

3)可通过在线调整控制增益的方法来消除过热汽温调节对象随工况变化的影响,并且只调整主回路积分增益就可以达到改善过热汽温串级PID 控制系统调节性能的目的,结构简单,计算量小,容易实现,具有实际应用价值。

〔1〕王再英,刘准霞,陈毅静. 过程控制系统与仪表〔M〕. 北京:机械工业出版社,2007:208-206.

〔2〕王广军,李刚,沈曙光. 基于控制历史的过热汽温模糊串级控制〔J〕. 中国电机工程学报,2005,25 (20):89-93.

〔3〕张嘉英,王文兰. 基于动态矩阵控制的再热汽温控制系统〔J〕. 电力自动设备,2010 (8):71-74.

〔4〕冯建苗,李少远. 电厂过热汽温串级系统的约束预测控制〔J〕. 上海交通大学学报,2011,45 (10):1 504-1 508.

〔5〕侯树文,段爱霞,黄伟锋,等. 火电厂主汽温PID 控制器参数带宽分析及应用〔J〕. 电力自动化设备,2005,25 (5):77-81.

〔6〕范永胜,徐志皋,陈永久. 基于动态特性分析的锅炉过热汽温自适应模糊控制系统研究〔J〕. 中国电机工程学报,1997,17 (1):23-28.

〔7〕袁立川,丁艳军,李东海. 过热汽温多模型预测控制的现场应用〔J〕. 清华大学学报 (自然科学版),2010,50 (8):1 258-1 262.