DG670/13.7-8锅炉低温再热器改造

2013-11-19张林仙何春生

张林仙,何春生

(1.湖北理工学院,湖北 黄石 435003;2.湖北西塞山发电股分有限公司,湖北 黄石 435002)

1 锅炉概述及存在问题

某电厂200MW机组锅炉是东方锅炉厂设计制造的DG670/13.7-8型锅炉,锅炉型式:超高压、自然循环汽包炉、单炉膛、一次中间再热、单锅筒Ⅱ型结构、四角切圆燃烧方式、平衡通风、固态排渣、钢筋混凝土构架、悬吊结构、半露天布置燃煤锅炉;锅炉原低温再热器结构为卧式π型布置,四圈绕的管圈,110排,蛇形管规格:φ42×3.5,材质为12Cr1MoVG,总重量为19.6t.该锅炉具有煤种适应性强,运行可靠稳定的特点。

实际运行中存在的主要问题:

1)再热汽温偏低

该型锅炉自在该公司投产运行以来,一直存在再热器出口汽温偏低,达不到540℃设计要求。该公司在2004年一次大修中进行了低温再热器的改造,增加了一组四圈绕的管圈,卧式π型布置,在运行初期再热汽温能达到540℃。经过几年8年运行后,再次出现再热汽温达不到设计要求。

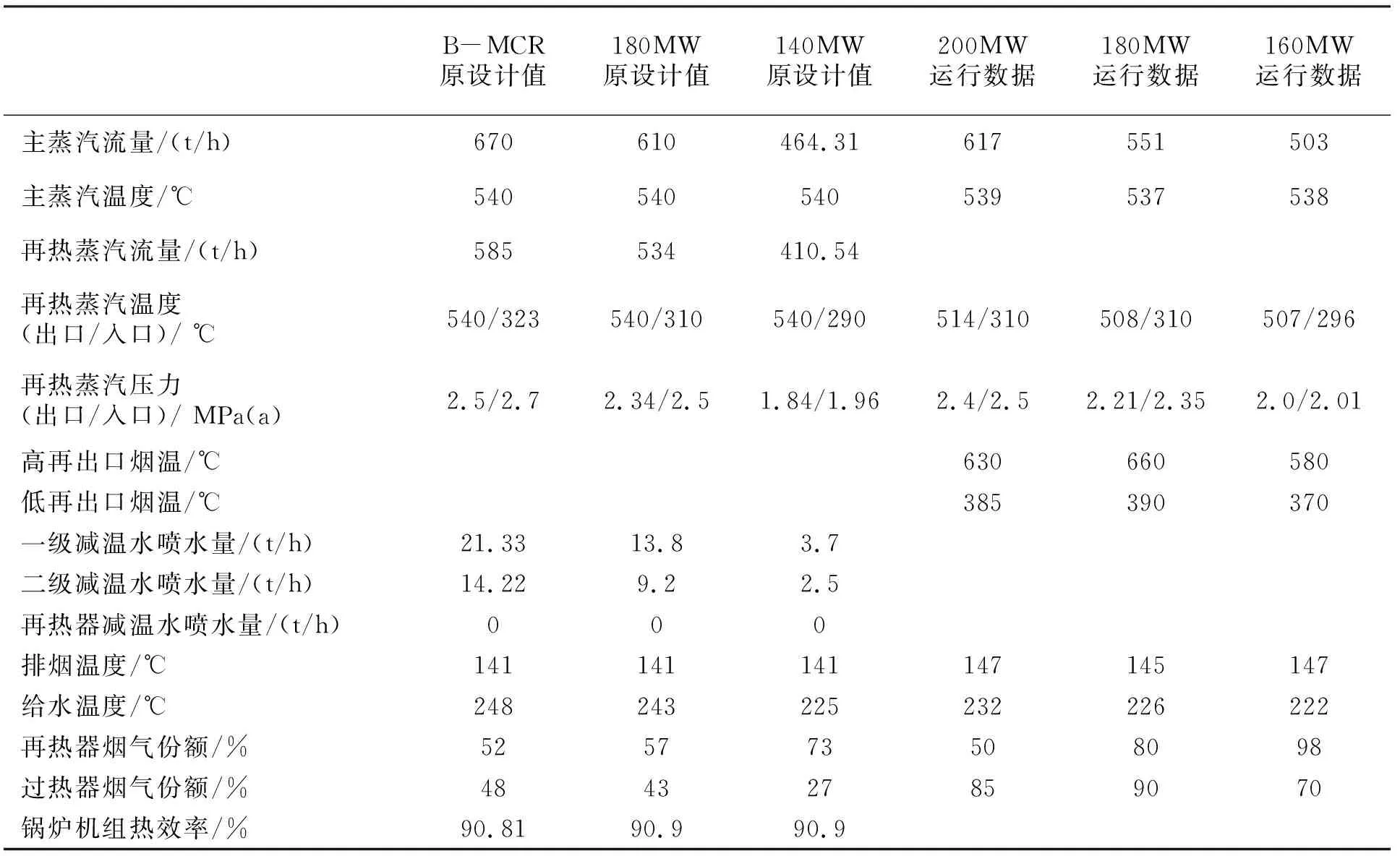

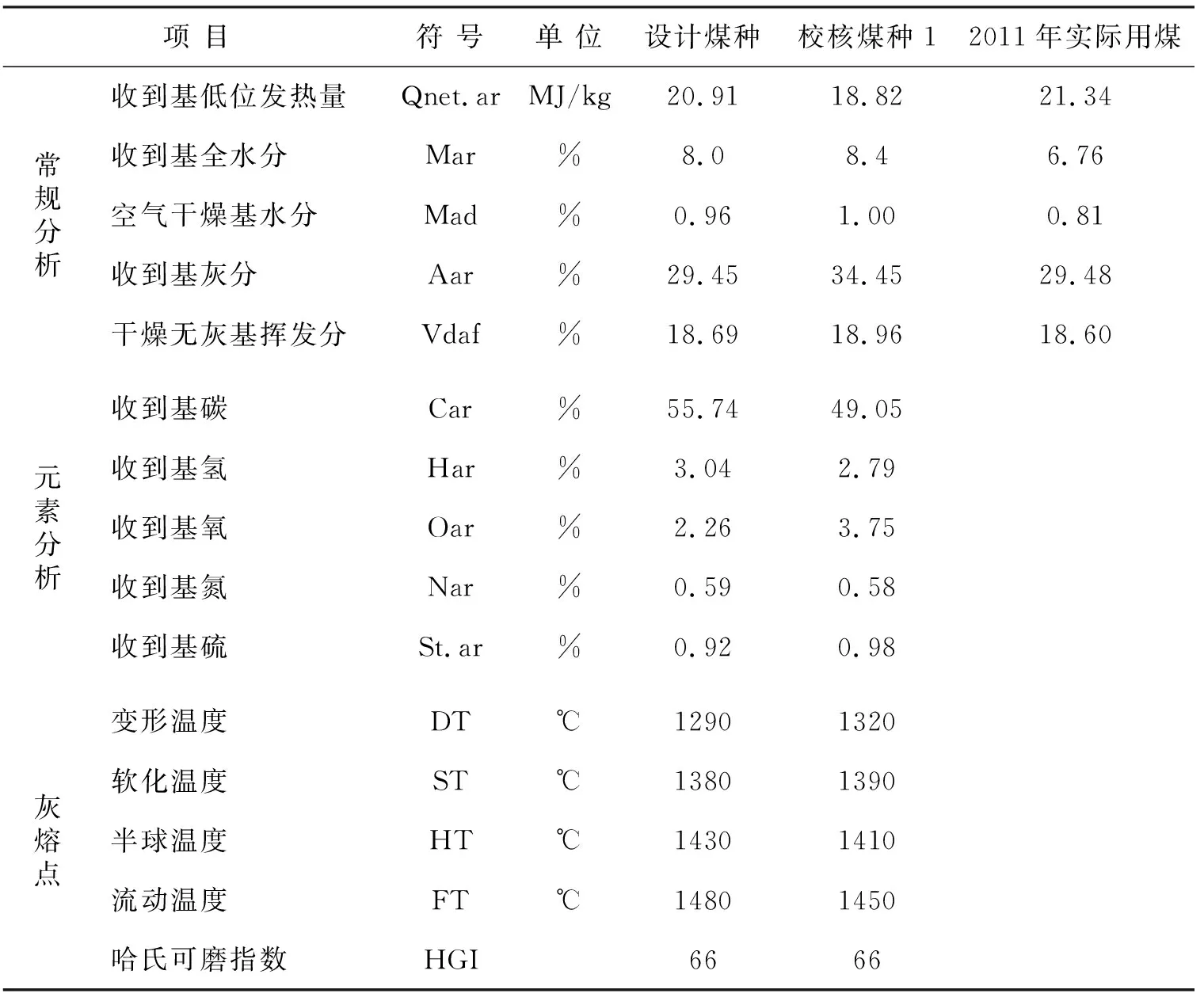

2)受热面管壁超温,排烟温度偏高从目前运行情况看,由于锅炉实际燃用的煤质较差,加上锅炉吹灰系统不能正常投入使用,最为严重的是低温再热器经过长期运行,原抽出的管道行程增加,阻力也随之增加,而且管道内蒸汽流量分配不均匀,出现了增加部分的受热面管壁超温情况,现在的局部壁温达620℃,远远超过12Cr1MoVG的允许温度(其允许温度为580℃),导致增加部分受热面最上部管材出现严重球化现象,在2011年6月的一次停机检查中发现并更换球化严重的管段34根。目前运行部门采取了控制壁温的运行方式,但再热汽温只能保证在500℃到520℃之间,并且排烟温度偏高,使得锅炉煤耗增加,经济性下降,严重影响机组安全经济运行。具体见锅炉运行参数(表1)和煤质成分(表2)。

表1 锅炉运行负荷参数

表2 锅炉煤质成分

2 原因分析

2.1 低温再热器超温爆管原因分析[1]

1)该锅炉低温段再热器在2004年大修中所增加的受热面仅通流一部分的再热蒸汽,其布置为在低再炉内最上层4根直管中部切断,上部加装近600m2的受热面,下层4根管段的蒸汽流程不变。改造后即存在低再受热面受热不均,外圈4根管换热量较大的情况,是造成低再受热面超温主要原因。

2)因加装的受热面为非均匀布置,上层4根管的蒸汽流程较长,每根管弯头较下层多出8个,存在的蒸汽流程阻力较大,压降较高,造成蒸汽流量偏小的情况,因此低再受热面内的蒸汽流量偏差则是造成受热面超温的根本原因。

3)该锅炉为四角切圆锅炉,一次风及三次风均为#1、3角对切,#2、4对冲的方式,三次风未采用反切消旋方式,因此从锅炉的设计上即存在烟温偏差的问题,从现场仪表记录来看,烟温偏差最大时,甲侧烟温较乙侧高近100℃,这与大修后的低再管壁温度分布情况也是相对应的。因此,烟温偏差则是造成低再受热面超温爆管的次要原因。

4)为解决管壁超温,运行中的减温水量偏大,造成运行中平均再热蒸汽温度偏低。

2.2 导致排烟温度升高的原因分析[2]

1)煤质变化的影响:由于当前该公司使用的煤种来源比较复杂,煤质较差,主要体现在挥发份较低,灰分偏高,发热值偏低。当燃烧挥发分偏低的煤种时,煤粉在炉内要有足够的停留时间,即顶层一次风喷口到屏底的距离要足够,才能使煤粉燃烧充分,保证炉膛出口烟温在设计值范围内。从锅炉的实际的燃用煤种来看,煤的挥发份比设计低5%,发热值偏低,乙侧低温再热器进口烟温只有690℃,甲侧低温再热器进口烟温684℃,实际的吸热量不足,加上低温再热器受热面偏少,为了保证再热器的参数,只有将挡板的开度加大,造成排烟温度偏高。

2)受热面的污染:造成锅炉排烟温度偏高的另外一个重要原因是锅炉的吹灰器未投,预热器和省煤器不能有效的吸热,使得受热面上的积灰增加,积灰增加引起受热面的粘污系数增加,降低受热面的传热。尾部烟气在烟道内的分配不均匀(烟道设计有问题),各段受热面的吸热没有达到设计值,使下级下组空气预热器出口的烟气温度增加。

3)在正常的条件下,过热器侧的烟气流量随锅炉负荷的增加而增加,再热器侧的烟气流量随锅炉负荷的增加而减少。该炉的热力计算中,B-MCR工况下,设计的再热器侧的烟气量为总量的42.5%.而在实际运行时,由于受热面偏少,为了保证再热汽的温度,再热器侧烟气调节挡板全开的,而过热器侧的开度为50%,流量的分配是再热器侧的烟气量为总量的70%以上。使得前烟道的烟气量远远大于设计值,烟速高,使高温段的再热器管子超温,低温段的管子的磨损速度加快,特别是管排出列的管子更容易磨损爆管。灰分增加会进一步使低温段受热面的磨损加快。

3 低温再热器改造的施工方案[3]

经过对锅炉改造前后进行整体的热力计算后,提出采取立式布置8根绕管的改造方案,并按以下方案进行具体施工。

1)在原设计的上组低温再热器的上面增加一部分垂直段受热面,八根管子全部抽出,高度约为4300,增加计算受热面积约800m2,受热面的一部分位于水平烟道出口,换热效果好,充分吸热,一部分在前烟道内。改造后,可使再热器侧和过热器侧的烟气流量分布更加合理,经计算,B-MCR工况下,再热汽温达到540℃,再热器侧的烟气流量为42.5%,即:运行时,再热器侧的挡板开度约50%(B-MCR工况)以下,过热器侧全开,使得尾部烟气挡板的再热蒸汽温度调节作用更加有效。本改造的方案采用八根管子全部抽出的立式布置,既避免了管子的阻力不均,造成蒸汽的分配不均匀,又避免了增加部分的低温再热器上组管子的超温和爆管。

2)在原设计的上组低温再热器的上面增加一部分垂直段受热面,八根管子全部抽出,立式布置,高度约为4000mm,增加计算受热面积约800m2,受热面的一部分位于水平烟道出口,换热效果好,充分吸热,一部分在前烟道内。改造后,可使再热器侧和过热器侧的烟气流量分布更加合理,经计算,B-MCR工况下,再热汽温达到540℃,再热器侧的烟气流量为42.5%,即:运行时,再热器侧的挡板开度约50%以下,过热器侧全开,使得尾部烟气挡板的再热蒸汽温度调节作用更加有效。

3)本次改造的方案采用八根管子全部抽出的立式布置方案,既避免了管子的阻力不均,造成蒸汽的分配不均匀,又避免了增加部分的低温再热器上组管子的超温和爆管。

4)原设计低温再热器为42×3.5蛇行管束,横行节距S1为107.5mm,共110排。将低温再热器出口段管子向上拉起,高度4000mm,突起部分增加吊挂装置,将这部分增加的荷载传递到顶板上,增加的蛇形管吊挂装置从后竖井前烟道中间位置穿过顶棚,此处需割除顶棚扁钢,并进行现场密封,顶板上焊接吊梁,选用刚性吊架。

5)充分考虑检修的要求,在侧包墙水冷壁上每侧加两个检修人孔门。

6)采取有效的防磨措施,采用在向火面加防磨盖板,设加强型管夹将增加的管排定位,保证管排的平整度,防止管子出列。

7)增加的竖直受热面部分,采用T91材料,T91与12Cr1MoVG连接处,加异种钢接头。由于T91材料对焊接和弯曲很敏感,管屏制造完毕后,进行整体热处理,消除焊接残余应力和弯曲残余应力。

8)改造的范围:出口端在出口管排穿墙后500mm(出前包墙500mm),入口端的#8管子在距中隔墙500mm。#1~#8管口进口侧以45°方向依次排列,出口侧垂直布置。

4 改造后的效果

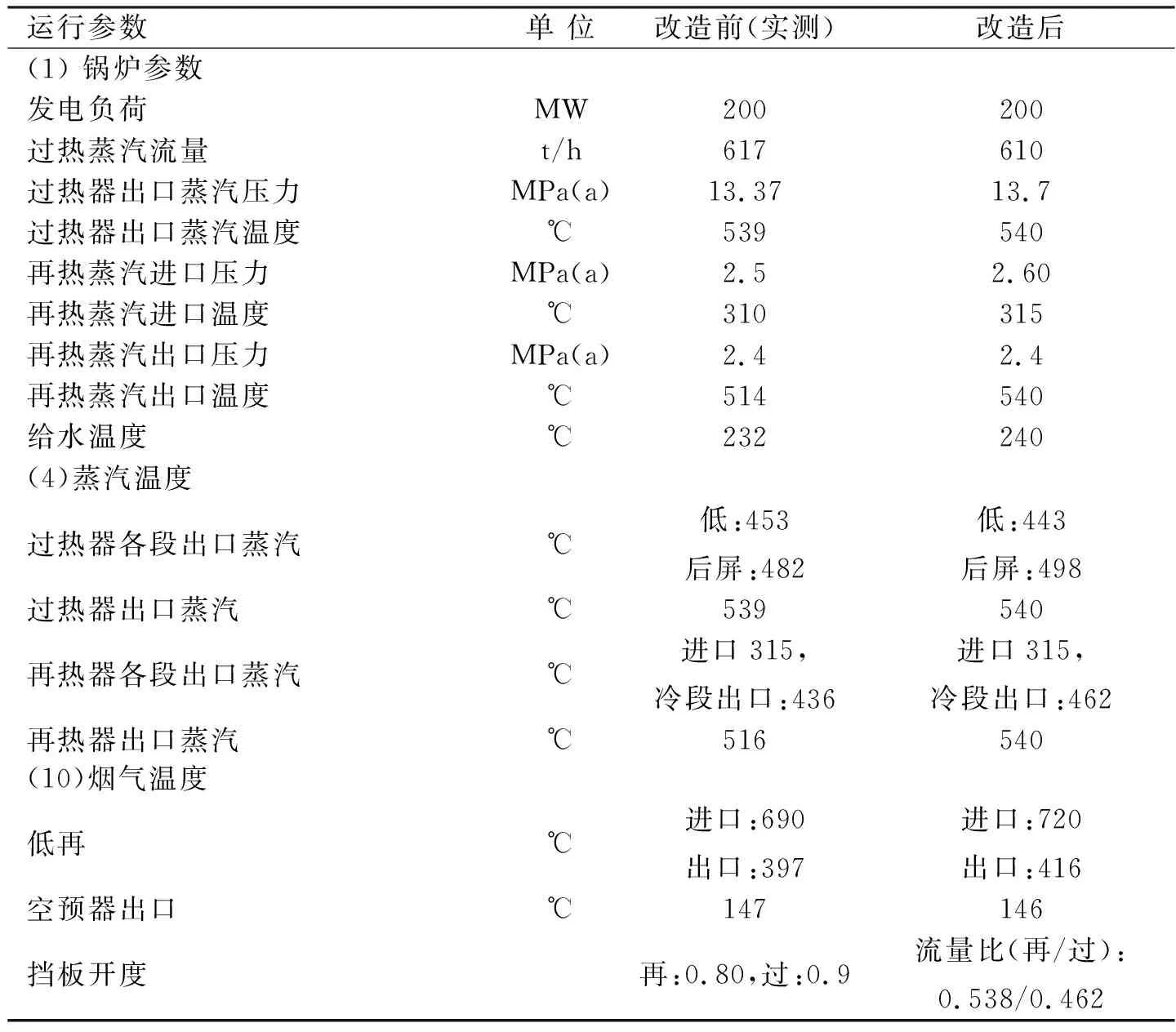

改造后低温再热器达到了较好的性能要求,具体见改造前后锅炉运行参数的对比(见表3)。1)保证机组在160MW及以上负荷,再热器入口汽温300℃时,再热器出口汽温达到 ℃,再热器挡板有调节裕度;2)机组在110MW及以上负荷,再热器入口汽温280℃时,再热器出口汽温达到535℃;3)无论何种工况,低温再热器出口壁温不超温(12Cr1MoVG管材壁温不超过560℃, T91管材壁温不超过610℃),烟气速度不超过规程要求。过热器汽温满足设计要求,过热器喷水有调节裕度(过热器减温水量控制在5-8T/h),再热器减温水量控制在0~2T/h.

表3 改造前后锅炉运行参数的对比

5 结论

可见,改造后在200MW负荷下,再热蒸汽出口温度达到540℃,低温再热器出口蒸汽温度提高到462℃,可以实现再热蒸汽的调节,因此,改造效果十分明显,可为解决同类型锅炉存在的类似问题提供借鉴经验。

参考文献:

[1]李必正.670t/h锅炉低温再热器改造[J].浙江电力,2000,19(1):19~21.

[2]王大明.200MW级锅炉低温再热器改造[J]. 江西电力职业技术学院学报, 2010,23(1) :21~22.

[3]梁建敏.锅炉低温再热器穿炉顶管密封改造[J]. 发电设备, 2008,22(2) :143~144.